Статья опубликована в рамках: XIX Международной научно-практической конференции «Инновации в науке» (Россия, г. Новосибирск, 22 апреля 2013 г.)

Наука: Технические науки

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ХАРАКТЕРИСТИКИ КОМПОНЕНТОВ, ИСПОЛЬЗУЕМЫХ ПРИ СОЗДАНИИ КЕРАМОКОМПОЗИТОВ

Лымарь Елена Анатольевна

научный сотрудник, канд. техн. наук, ОАО «Российские космические системы», Москва

PROPERTIES OF COMPONENTS BEING USED IN MAKING CERAMOCOMPOSITES

Lymar Elena

Scientist, candidate of engineering sciences, OJSC "Russian space systems", Moscow

АННОТАЦИЯ

В работе обоснован выбор глин и металла в качестве компонентов при создании керамометаллических композитов. Приведены физико-механические свойства каолинитовых, монтморилонитовых глин и алюминия.

ABSTRACT

We justify the choice of clay and metal as components when creating ceramometallic composites. There are given the physical and mechanical properties of kaolinite, motmorillonite clays and aluminum.

Ключевые слова: композиты; глины; алюминий; выбор.

Key words: composites; clays; aluminum; choice.

Актуальность создания композитов, сочетающих металлическую составляющую с неметаллической глинистой, обусловлена резким ускорением исследований в области новых керамических материалов, обладающих характерными свойствами.

Технологии создания строительных композиционных материалов развиваются в нескольких направлениях [1—8, 24, 25]. Одним из направлений создания композитов является совмещение глинистых компонентов с металлом.

Попытка создания такого материала привела к разработке композиционного материала на основе глинистой составляющей и металла [11—23, 26—28].

При разработке новых керамометаллических композитов в качестве глинистой составляющей использовали монтморилонитовые и каолинитовые глины.

Для получения керамометаллических композитов были выбраны глуховецкий каолин и краснояружская глина со следующими характеристиками:

Глуховецкий каолин не обогащенный содержит 45 % каолинита 55 % кварца, примеси биотита, магнезита, рутила. После обогащения каолин имеет следующий минералогический состав: 93—94 % каолинита, 1—2 % гидрослюды, 5 % кварца.

Глуховецкий каолин отличаются высоким содержанием тонкодисперсных частиц, и имеет следующий зерновой состав: менее 1 мкм — 55—59 %, 1—5 мкм — 16—23 %, 5—10 мкм — 13—17 %.

Краснояружская глина представлена следующим минералогическим составом: 22—25 % каолинита, 43—45 % монтмориллонита, 37—38 % кварца, до 5 % гидроокислы железа.

Краснояружская глина, в отличие от каолина, сильно засорена сопутствующими примесями, что определяет ее низкую огнеупорность. Количество глинистого минерала монтмориллонита не превышает 50 %.

Содержание в краснояружской глине тонкодисперсной фракции менее 1 мкм — 15—20 %, менее 10 мкм — 30—40 %; крупнозернистых включений (размером частиц свыше 0,5 мм) до 5 %.

Монтмориллонитовые глины обладают умеренной пластичностью с числом пластичности 12—15, хорошей связующей способностью и небольшим коэффициентом чувствительности к сушке. Краснояружская глина относится к легкоплавким и неспекающимся глинам.

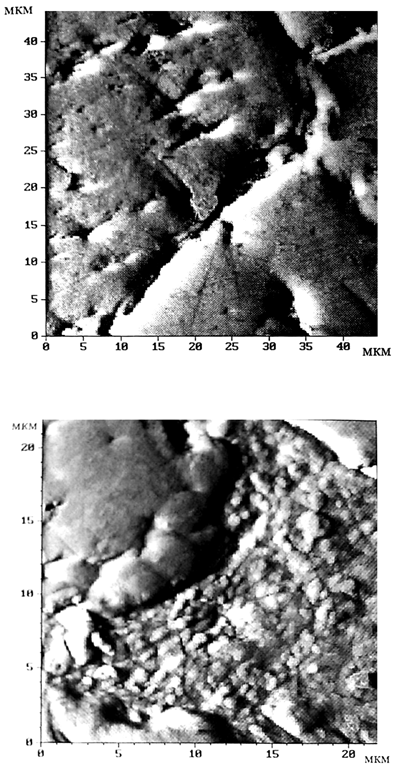

В связи с тем, что поверхность частиц глинистой составляющей имеет большую дефектность (рис 1.) появляется возможность достройки их кристаллической структуры с образованием активных центров, на которые впоследствии может быть привит материал другой природы.

В качестве металлической составляющей выбран алюминий, так как этот металл пластичен, выдерживает растягивающие и изгибающие напряжения. Хотя прочность алюминия не столь высока, но, являясь реакционноактивным, он может участвовать в образовании материалов, которые не только обладают хорошими эксплуатационными показателями, но и имеют небольшую массу.

Результаты исследования химического состава алюминия, используемого при создании металлокерамических материалов, представлены в таблице 1.

Таблица 1.

Химический состав алюминия

|

Элемент |

Содержание элемента, мас.% |

|

1 |

2 |

|

Al |

99,95 |

|

Fe |

0,01 |

|

Co |

0,0002 |

|

Cr |

0,0016 |

|

Cu |

0,01 |

|

K |

0,0002 |

|

Li |

0,0001 |

|

Mg |

0,001 |

|

Mn |

0,0006 |

|

1 |

2 |

|

Na |

0,0001 |

|

Ni |

0,002 |

|

Pb |

0,0004 |

|

Sn |

0,0007 |

|

Si |

0,01 |

|

Ti |

0,002 |

|

Zn |

0,003 |

|

Sr |

0,0005 |

Алюминий имеет кубическую гранецентрированную кристаллическую решетку; плотность 2700 кг/м3 (при 20°С), 2380 кг/м3 (при 700°С), средний коэффициент термического разрушения 24,0 град-1·106 (20—100°С), 25,28 град-1·106 (20—300°С), 27,9 град-1·106 (20—500°С), 28,5 град-1·106 (20—600°С); удельную теплоемкость 895,975 дж/(кг·град) (при 20°С); теплопроводность 209,34 вт/(м·град); электропроводность 26—26,5 Ом-1·см-1; температуру плавления 660°С; прочностные характеристики достаточно низкие (на сжатие 40—50 МПа).

В качестве модификатора поверхности глинистой составляющей использован хлорид алюминия (AlCl3·6H2O) ГОСТ 3759-65.

При введении металлического алюминия в каолин протекают следующие процессы:

1. В интервале температур 450—600°С идет дегидратация каолинита с образованием метакаолинита:

Al2O3∙2SiO2∙2Н2О ® Al2O3∙2SiO2 - 2H2O

2. При термомеханическом диспергировании металлического алюминия в каолине образуются частицы алюминия, микрокапсулированного в метакаолините.

Рисунок 1. Поверхность частиц глинистой составляющей: а) глуховецкий каолин; б) краснояружская глина

3. Свыше 660°С идет процесс окисления алюминия с образованием оксида алюминия:

4Al + 3 O2 ® 2Al2O3

4. При температурах от 900°С и выше, как показали наши исследования, образуется муллит, в образовании которого принимает участие активный оксид алюминия, полученный на 3 стадии.

Al2O3∙2SiO2 + 2Al2O3 ® 3Al2O3∙2SiO2

2SiO2 + 3Al2O3 ® 3Al2O3∙2SiO2

Теоретический расчет количественного состава металлокерамического связующего, исходя из приведенных реакций, показал, что для полного перехода метакаолинита и кварца в муллит необходимо введение 30 % металлического алюминия в каолин.

Таким образом, рассмотренные характеристики глин и металла позволяют утверждать, выбранные глины и алюминий позволяют получить композиционный материал с заданными свойствами.

Список литературы:

1.Беседин П.В., Ивлева И.А., Мосьпан В.И. Теплоэффективный стеновой материал // Стекло и керамика. — 2005. — № 6. — С. 24—25.

2.Ивлева И.А., М.С. Шиманская, И.И. Немец Технология получения керамзита из слабовспучивающегося глинистого сырья // Стекло и керамика. — 2011. — № 11. — С. 17 —18.

3.Ивлева И.А. Влияние пеностекольного компонента на пористость и физико-механические свойства теплоэффективной керамики // Сборник научных трудов Sworld по материалам международной научно-практической конференции. — 2012. — Т. 6. — № 2. —С. 60—64.

4.Ивлева И.А. Управление качеством теплоэффективной керамики путем регулирования структурообразования // Сборник научных трудов Sworld по материалам международной научно-практической конференции. —2012. —Т. 6. — № 3. — С 37—40.

5.Ивлева И.А., Беседин П.В., Мосьпан В.И. Перспективы использования отходов производства пеностекла в строительной керамике // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. 2004. — № 8. — С. 95—98.

6.Ивлева И.А., Беседин П.В., Мосьпан В.И. Прогнозирование теплопроводности керамических обжиговых стеновых материалов // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. 2005. — № 10. — С. 28—31.

7.Ивлева И.А., Беседин П.В., Мосьпан В.И. Термические исследования сырьевых шихт композиционных стеновых материалов // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. 2005. — № 10. — С. 31—34.

8.Ивлева И.А., Немец И.И. Прочнопористая стеновая керамика // Известия высших учебных заведений. Строительство. — 2009. — № 8. — С. 37—41.

9.Ключникова Н.В., Лымарь Е.А., Приходько А.Ю. Керамические композиционные материалы строительного назначения с использованием металлического наполнителя // Известия высших учебных заведений. Строительство. — 2005. — № 7. — С. 62—65.

10.Ключникова Н.В. Взаимодействие между компонентами при изготовлении металлокомпозитов // Фундаментальные исследования. — 2007. — № 12—1. — С. 95—97.

11.Ключникова Н.В. Принципы создания керамометаллического композита на основе глин и металлического алюминия // Естественные и технические науки. — 2012. — № 2(58). — С. 450—452.

12.Ключникова Н.В. Керамометаллические композиционные материалы с высоким содержанием алюминия // Современные проблемы науки и образования. — 2011. — № 6. — С. 107—107.

13.Ключникова Н.В. Изучение взаимодействия между компонентами при создании керамометаллических композиционных материалов // Сборник научных трудов Sworld по материалам международной научно-практической конференции. — 2011. — Т. 10. — № 4. — С. 5—8.

14.Ключникова Н.В. Термомеханическое совмещение компонентов при создании керамометаллических композитов // Сборник научных трудов Sworld по материалам международной научно-практической конференции. — 2012. — Т. 6. — № 2. — С. 65—69.

15.Ключникова Н.В. Влияние пористости на свойства керамометаллических композитов // Сборник научных трудов Sworld по материалам международной научно-практической конференции. — 2012. — Т. 6. — № 3. — С. 41—45.

16.Ключникова Н.В., Лымарь Е.А. Получение металлокомпозиционных материалов // Стекло и керамика. — 2006. — № 2. — С. 33—34.

17.Ключникова Н.В., Лымарь Е.А., Юрьев А.М., Проблемы совместимости керамической матрицы и металлического наполнителя при изготовлении композитов строительного назначения // Строительные материалы. — 2005. — № 11. — С. 54—56.

18.Ключникова Н.В., Юрьев А.М., Лымарь Е.А. Перспективные композиционные материалы на основе металлической матрицы и неметаллического наполнителя // Успехи современного естествознания. — 2004. — № 2. — С. 69—69.

19.Ключникова Н.В., Лымарь Е.А., Юрьев А.М. Строительные материалы на основе металлической матрицы и неметаллического наполнителя // Успехи современного естествознания. — 2003. — № 12. — С. 79—82.

20.Ключникова Н.В., Лымарь Е.А., Юрьев А.М. Особенности создания композитов строительного назначения на основе металлической матрицы и неметаллического наполнителя // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. 2003. — № 5. — С. 61—63.

21.Ключникова Н.В., Лымарь Е.А., Юрьев А.М. Перспективность использования металло-композитов на предприятиях энергетического профиля // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. 2004. — № 8. — С. 26—28.

22.Ключникова Н.В., Лымарь Е.А. Конструкционная металлокерамика — один из перспективных материалов современной техники // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. 2005. — № 9. — С. 111—114.

23. Ключникова Н.В., Лымарь Е.А. Влияние металлического наполнителя на стадии структурообразования композиционных материалов на основе керамической матрицы // Стекло и керамика. — 2005. — № 10. — С. 19—22.

24.Besedin P.V., Ivleva I.A., Mos’pan V.I. Heat-efficient composite wall material // Glass and Ceramics. — 2005. — Т. 62. — № 9—10. — С. 87—88.

25.Ivleva I.A., Shimanskaya M.S., Nemets I.I. Technology for producing keramzit from low expandale clay // Glass and Ceramics. — 2012. — С. 1—3.

26.Klyuchnikova N.V. Interaction between components at metal composites production // European Journal of Natural History. — 2007. № 6. — С. 110—111.

27.Klyuchnikova N.V., Lumar’ E.A. Production of metal composite materials // Glass and Ceramics. — 2006. — Т. 63. — № 1—2. — С. 68—69.

28.Klyuchnikova N.V., Lumar’ E.A. The effect of metal filler on structure formation of composite materials // Glass and Ceramics. — 2012. — Т. 62. — № 3—4. — С. 319—320.

дипломов

Оставить комментарий