Статья опубликована в рамках: XXVI Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 18 ноября 2014 г.)

Наука: Технические науки

Секция: Моделирование

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ТЕХНОЛОГИЯ МОДЕЛИРОВАНИЯ В CAD СРЕДАХ НА ПРИМЕРЕ «НАТЯЖНОГО УСТРОЙСТВА РЕМЕННОЙ ПЕРЕДАЧИ»

Егорова Марина Игоревна

студент 2 курса, кафедры Конструкторско-технологическое обеспечение машиностроительных производств ПИ СФУ, РФ, г. Красноярск

E -mail: morskaya061995@mail.ru

Головина Людмила Николаевна

научный руководитель доцент ПИ СФУ, РФ, г. Красноярск

Проектирование изделий в интегрированных средах предполагает прохождение всех этапов, первым из которых является моделирование в CAD средах. Изделие представляется как совокупность твердотельных моделей деталей и сборочных единиц. Базовым продуктом среды 3D-моделирования является, как правило, математическая модель твердого тела, обладающая топологией, геометрией, набором физико-механических свойств, необходимых для анализа поведения деталей и сборочных единиц и обеспечения их работоспособности на этапе проектирования. Актуальным является выбор оптимального алгоритма при создании твердотельной модели детали.

В данной статье дан сравнительный анализ выбора алгоритма моделирования на примере наиболее сложного по количеству, составу форм ,входящих в корпус (рис. 3) натяжного устройства ременной передачи. В связи с данной темой можно выделить ряд проблем, а именно: квалифицированная работа в CAD среде «SolidWorks», создание модели сборки из моделей деталей и узлов, проверка корректности сборки, также немаловажны грамотность и квалификация инженера-конструктора.

Натяжные устройства, обеспечивающие регулирование межосевого расстояния, используются для компенсации вытяжки ремней во время работы механизмов. Такие устройства применяются как в легком, так и в тяжелом машиностроении.

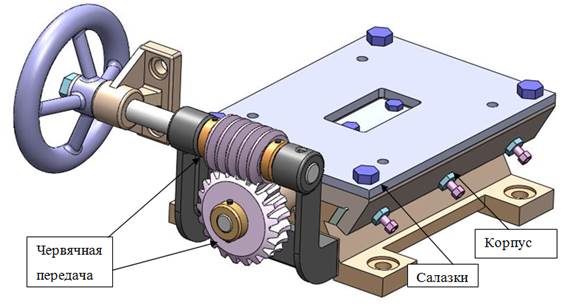

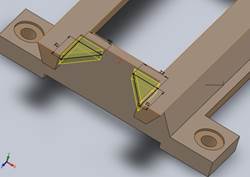

На рис. 1 представлена 3D модель салазок для перемещения электродвигателя, выполненная в CAD среде SolidWorks. Натяжное устройство предназначено для изменения расстояния между осями валов электродвигателя и редуктора.

Основные узлы данного натяжного устройства это салазки, корпус, червячная передача (рис. 1).

Рисунок 1. Натяжное устройство: салазки для перемещения электродвигателя

Электродвигатель устанавливается на салазки данного натяжного устройства, которые во время работы, для натяжения ремня, соединяющего ведущий вал электродвигателя и ведомый вал редуктора, вместе с двигателем скользят по направляющим корпуса. К станине машины, с помощью болтов, корпус крепится «лапами». По центру салазок имеется вырез, в котором закрепляется поводок (рис. 2). В боковой стенке корпуса находится отверстие, через которое проходит винт, соединяющийся с вставленной в прорезь поводка квадратной гайкой (рис. 2). На винте на шпонке закреплено червячное колесо, от продольного смещения его предохраняет стопорное кольцо. Это червячное колесо находится в зацеплении с червяком, закрепленном на своем валу на шпонке.

На этом же валу на шпонке закреплен маховик (рис. 2), который предназначен для поворота вала вручную. При повороте маховика поворачивается вал и через червячную передачу движение передается винту. Винт передвигает гайку, а вместе с ней поводок и салазки с электродвигателем, за счет чего и происходит натяжение ремня. Для вала опорами служат кронштейны 1 и 2 (рис. 2). У кронштейна 1 имеются два отверстия для крепления к станине машины с помощью болтов, кронштейн 2 болтами крепится к корпусу натяжного устройства.

Рисунок 2. Механизм передвижения салазок с двигателем

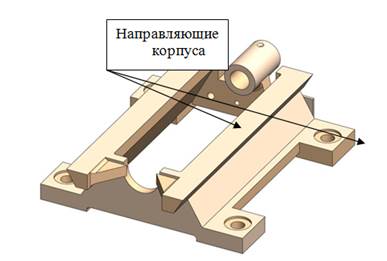

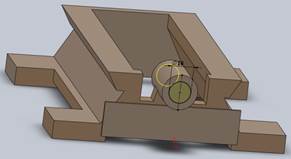

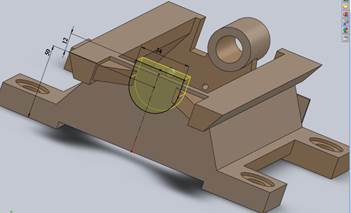

Корпус данной конструкции имеет сложную, тяжелую и массивную форму, полученную литьем, и очень трудоемок в изготовлении. Литье это грязный и трудоемкий процесс, который целесообразен при серийном производстве. Модель корпуса представлена на рис. 3.

Направляющие корпуса, по которым скользят салазки с двигателем, обрабатывается по классу шероховатости Ra 0,8 мкм. Поверхность направляющих должна обеспечить свободное, легкое, без лишних затрат на усилие, скольжение салазок с двигателем.

Рисунок 3. Модель корпуса натяжного устройства, выполненная в CAD среде SolidWorks

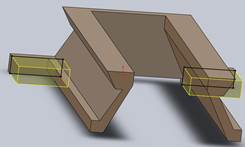

Рисунок 4. 1 эскиз и фантом торца корпуса

При создании данного корпуса использовались оптимальные алгоритмы, благодаря которым время, затрачиваемое на моделирование, заметно сократилось.

На первом этапе был создан эскиз торца корпуса (рис. 4). Эскиз можно выполнить двумя путями: полным построением эскиза с помощью инструмента «Линия» (рис. 5, а) с последующей простановкой размеров и заданием взаимосвязей. Или другим путем, используемым в данной работе и являющимся оптимальным — нижняя часть торца является симметричной и ее эскиз можно создать с помощью инструмента «Динамическое зеркальное отображение» (рис. 5, б). Т. е. строится только половина торца, которая зеркально отображается в другую сторону относительно вертикальной осевой линии. Следом строится верхняя часть корпуса, проставляются все размеры, задаются взаимосвязи и выполняется твердотельная операция «Вытянутая бобышка/основание» (рис. 5, в).

Рисунок 5. Кнопки инструментов и операций в CAD-среде «SolidWorks». а) инструмент «Линия» б) режим «Динамическое зеркальное отражение» в) операция «Вытянутая бобышка/основание» г) операция «Преобразование объектов д) операция «Вытянутый вырез е) инструмент «Окружность»

Рисунок 6. 2 эскиз и фантом боковых стенок корпуса

Следующий этап — создание боковых стенок с направляющими (рис. 6). Для их создания также можно выделить несколько вариантов: первый вариант — с помощью инструмента «Линия» (рис. 5, а) построить полностью два эскиза, задать размеры и взаимосвязи. Второй вариант — построить в режиме «Динамическое зеркальное отображение» (рис. 5, б), один эскиз, второй отображается автоматически с сохранением всех параметров, проставить размеры и взаимосвязи. Третий вариант, являющийся оптимальным — с помощью инструмента «Преобразование объектов» (рис. 5, г) выбрать общие с боковыми стенками силуэтные кромки у уже созданного торца, достроить эскиз с помощью инструмента «Линия» (рис. 5, а), задать размеры и взаимосвязи и выполнить твердотельную операцию «Вытянутая бобышка/основание» (рис. 5, в). В данной работе был использован третий вариант.

Рисунок 7. 3 и 4 эскизы и фантомы «лап» корпуса

Затем моделируются «лапы» корпуса (рис. 7). Для их создания также можно выделить несколько вариантов: построить полностью два эскиза и задать размеры с взаимосвязями, построить один эскиз и отобразить его или с помощью инструмента «Преобразование объектов» (рис. 5, г) выбрать нужные силуэтные кромки созданного ранее торца корпуса и выполнить твердотельную операцию «Вытянутая бобышка/основание» (рис. 5, в).

Рисунок 8. 5 эскиз и фантом передней стенки корпуса

При создании передней стенки корпуса (рис. 8) также был выбран оптимальный вариант, позволяющий сократить время на моделирование — с помощью инструмента «Преобразование объектов» (рис. 5, г) были выбраны и достроены нужные кромки уже созданной ранее части корпуса, после чего выполнена твердотельная операция «Вытянутая бобышка/основание» (рис. 5, в).

Рисунок 9. 6 и 9 эскизы и фантом направляющей винта с отверстием

Направляющая винта (рис. 9) была создана с помощью инструмента «Окружность» (рис. 5, е), после задания размеров и взаимосвязей была выполнена операция «Вытянутая бобышка/основание» (рис. 5, в). После чего в созданной цилиндрической направляющей был построен эскиз окружности меньшего диаметра, задан размер и взаимосвязи и выполнена операция «Вытянутый вырез» (рис. 5, д).

Рисунок 10. 7 эскиз и фантом выреза в передней стенке корпуса

Следующий шаг — создание выреза в передней стенке корпуса (рис. 10). Для этого в режиме «Динамическое зеркальное отображение» (рис. 5, б) был построен эскиз одного выреза, второй эскиз отображался автоматически с сохранением всех параметров. Для построения дуги, прилегающей к направляющей винта удобно воспользоваться командой «Преобразование объектов» (рис. 5, г), проставить размеры и добавить взаимосвязи и выполнить команду «Вытянутый вырез» (рис. 5, д).

Рисунок 11. 8 эскиз и фантом панели корпуса для крепления кронштейна

Для крепления кронштейна 2 (рис. 2) предназначена панель на передней стенке корпуса (рис. 11), для создания которой также оптимально использовать команду «Динамическое зеркальное отображение» (рис. 5, б), задать размеры и выполнить твердотельную операцию «Вытянутая бобышка/основание» (рис. 5, в).

Рисунок 12. 10 эскиз и фантомы отверстий для крепления кронштейна 2 (рис. 2) с помощью болтов и штифтов

Для закрепления кронштейна 2 (рис. 2) на панели передней стенки корпуса (рис. 11) необходимо сделать отверстия для болтов и штифтов (рис. 12). Оптимальный вариант — создание двух эскизов с помощью инструмента «Окружность» (рис. 5, е) (справа от вертикальной осевой линии) и их динамическое отражение слева от осевой линии. После задания размеров и взаимосвязи «Горизонтальный» для центров двух правых окружностей используется команда «Вытянутый вырез» (рис. 5, д).

Рисунок 13. 11 и 12 эскизы и фантомы отверстий в «лапах» корпуса

Для крепления корпуса к станине машины, в «лапах» должны быть отверстия под болты (рис. 13). Во избежание ошибок во время выполнения операции «Зеркальное отражение» необходимо создать по два эскиза для выреза под головку болта и резьбовое отверстие. С помощью инструмента «Окружность» (рис. 5, е) и операции «Динамическое зеркальное отображение» (рис. 5, б) создаются эскизы отверстий, проставляются размеры и взаимосвязи и выполняется операция «Вытянутый вырез» (рис. 5, д).

Рисунок 14. 13 и 14 эскизы и фантомы направляющих корпуса

Построение направляющих корпуса (рис. 14) осуществляется с помощью инструмента «Линия» (рис. 5, а) и операции «Динамическое зеркальное отображение» (рис. 5, б).

Рисунок 15. 15 эскиз и фантом выреза в задней стенке корпуса

Для создания выреза в задней стенке корпуса (рис. 15) лучше всего воспользоваться операцией «Динамическое зеркальное отображение» (рис. 5, б) и с помощью инструмента «Линия» (рис. 5, а) построить верхнюю часть эскиза, после чего достроить дугу и выполнить операцию «Вытянутый вырез» (рис. 5, д).

Рисунок 16. Эскиз и фантом отверстия под масленку в направляющей винта

Для смазывания винта и направляющей во время работы необходимо отверстие под масленку (рис. 16). Для моделирования такого отверстия необходимо создать дополнительную плоскость, в которой будет построен эскиз. После задания размеров следует воспользоваться операцией «Повернутый вырез».

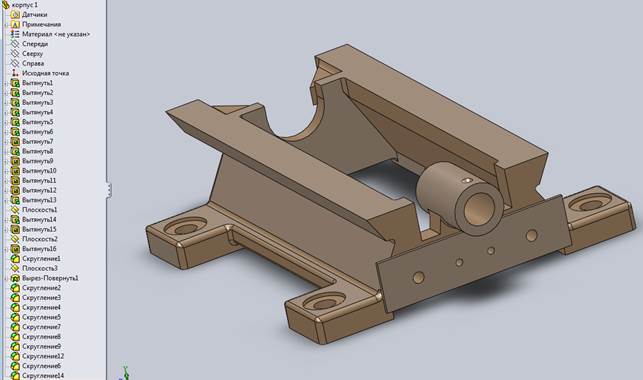

В итоге, после пошагового создания твердотельной модели корпуса натяжного устройства и скругления некоторых сторон, мы получаем дерево конструирования:

Рисунок 17. Твердотельная модель корпуса натяжного устройства и его дерево конструирования

При проведении анализа технологии моделирования были сделаны следующие выводы:

1. При моделировании наиболее сложных изделий необходим предварительный анализ форм элементов изделия.

2. Необходим выбор оптимального алгоритма моделирования с учетом технологии изготовления и временных затрат.

Список литературы:

1.Норенков И.П., Зимин А.М. «Информационные технологии в образовании» М. издательство МГТУ имени Н.Э. Баумана 2004 г. — с. 352.

2.Норенков И.П., Кузьмин П.К. «Информационная поддержка наукоемких изделий CALS-технологии» М. издательство МГТУ имени Н.Э. Баумана 2002 г. — с. 320.

3.Справочная система SolidWorks 2003.

4.Фирменное руководство пользователя CAD SolidWorks 2003 в PDF формате файлов («Руководство пользователя», «Учебное пособие»).

дипломов

Оставить комментарий