Статья опубликована в рамках: XIII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 31 октября 2013 г.)

Наука: Технические науки

Секция: Технологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

НОВЫЕ КОНСТРУКЦИИ РИСУНКА ГАРНИТУРЫ НОЖЕВЫХ РАЗМАЛЫВАЮЩИХ МАШИН

Бондарева Дарья Сергеевна

магистрант 1 курса, кафедра Машины и аппараты промышленных технологий СибГТУ, г. Красноярск

Ларионова Александра Игоревна

аспирант 1 курса, кафедра Машины и аппараты промышленных технологий СибГТУ, г. Красноярск

E-mail: aleksakai@mail.ru

Алашкевич Юрий Давыдович

научный руководитель, д-р техн. наук, профессор СибГТУ, г. Красноярск

Карбышев Михаил Александрович

научный руководитель старший преподаватель кафедра Машины и аппараты промышленных технологий, г. Красноярск

Ножевые размалывающие машины роторного типа известны в технике и технологии более пятидесяти лет. Наибольшее применение эти устройства нашли в целлюлозно-бумажной промышленности. Конструктивная схема данных аппаратов достаточно проста и представляет собой две сопряженные, с незначительным зазором, ножевые поверхности размалывающих гарнитур, одна из которых вращается, так как закреплена на приводном валу, а вторая неподвижна.

Размалывающая гарнитура — основной рабочий орган мельницы, осуществляющий непосредственное воздействие на волокна в процессе их обработки. Рабочая поверхность гарнитуры характеризуется числом и размерами ножей и канавок и их расположением на поверхности.

Для повышения эффективности их работы предприятиями освоено серийное производство гарнитур с различными рисунками ножевой поверхности [2].

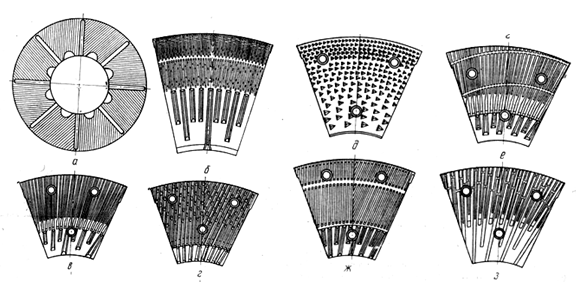

Наиболее характерные схемы расположения ножей на рабочей поверхности гарнитуры, применяемой на отечественных дисковых мельницах, представлены на рисунке 1.

Рисунок 1. Гарнитура размалывающая для дисковых мельниц: а — нарезная из цельных дисков; б — для размола щепы и массы высокой концентрации, в — радиальная; г — с параллельно расположенными ножами и с перемычками; д — шипообразная; е — радиальная со спирально расположенными перемычками; ж — с параллельно расположенными ножами и с разделительной канавкой; з — радиальная с перемычками для предварительного размола

Опыт эксплуатации гарнитуры с различной конфигурацией рисунка рабочей поверхности при размоле полуфабрикатов показывает, что с точки зрения пропускной способности и равномерности износа рабочей поверхности, расположение ножей (рисунок 1, г и ж) является более оправданным.

Для интенсификации размола за счет увеличения пути движения волокон в рабочем зазоре используют гарнитуру с перегородками в межножевых канавках, которые препятствуют сквозному продвижению массы по канавкам и выводят ее в зону размола.

Перегородки в целях исключения неравномерного износа поверхности устанавливают, как правило, по спирали.

При отсутствии перегородок в межножевых канавках рабочую поверхность гарнитуры иногда разделяют кольцевой канавкой, которую располагают на расстоянии 70—100 мм от периферии диска [1].

Наличие такой канавки изменяет площадь проходного сечения в основной рабочей зоне и приводит к перераспределению скоростей потока массы. Это способствует интенсификации воздействия на волокна режущих кромок ножей, расположенных на периферии диска.

Для размола грубой массы (отходов сортирования, древесной массы для древесноволокнистых плит на второй ступени и т. п.) при низкой концентрации и при работе мельниц с малой производительностью рекомендуется использовать гарнитуру с перемычками в канавках (рисунок 1, е и г).

Подобная же гарнитура применяется на предварительном размоле целлюлозы и полуфабрикатов высокого выхода, но размол при этом осуществляется при больших зазорах.

Для размола щепы и массы высокой концентрации применяется гарнитура, (рисунок 1,б), имеющая не менее трех зон размола, что обеспечивает постепенную обработку материала (роспуск на пучки волокон, потом на волокна, затем обработку волокон) имеет узкий плоский участок на периферии. В канавках гарнитуры в средней и периферической зонах располагаются перегородки, высота которых к периферии постепенно увеличивается до высоты ножей.

Для предварительного размола полуцеллюлозы, пропаренной щепы в производстве древесноволокнистых плит (1-я ступень размола) применяется размалывающая гарнитура (рисунок 1, з), которая имеет небольшое количество высоких ножей, перемычки и развитую заходную зону. Реже для этих же целей применяется шипообразная гарнитура (рисунок 1, д).

На отечественных дисковых мельницах применяется в основном размалывающая гарнитура, выполненная в виде отдельных секторов методами точного литья в оболочковые формы (литая гарнитура). Лишь для самых маленьких мельниц (типоразмеры 00 и 0) гарнитура выполняется путем нарезки ножей механической обработкой (нарезная гарнитура, рисунок 1, а) в виде цельных дисков [1].

С целью совершенствования процесса размола и повышения работоспособности гарнитур проводятся научные исследования по разработке новых, более совершенных рисунков, позволяющих поднять производительность дисковых мельниц и качество готового полуфабриката.

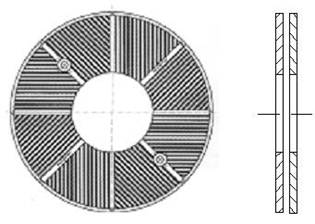

В связи с этим на кафедре МАПТ Сибирского государственного технологического университета была спроектирована и изготовлена гарнитура с пространственным расположением ножей [4] (рис.2), где изменяется как рисунок ножевой гарнитуры, так и межножевая размольная полость.

Рисунок 2. Ножевая размалывающая гарнитура с пространственным расположением ножей в трех плоскостях XYZ I гарнитура с конической полостью размола; II гарнитура с волнообразной полостью размола

Практически все ножевые гарнитуры для дисковых мельниц изготавливаются с плоской поверхностью размола и зафиксированными геометрическими характеристиками (рис. 2), которые нельзя изменить в дальнейшем при эксплуатации, а именно: рисунок ножей, угол установки ножей относительно радиуса, число секторов.

Рисунок 3. Традиционная ножевая гарнитура с плоской полостью размола

На специальной лабораторной установке в лаборатории СибГТУ были проведены исследования влияния размольной межножевой рабочей полости на качество обрабатываемого волокнистого материала. В качестве размалываемого материала использовали суспензию сульфитной целлюлозы концентрацией 2 %. В процессе исследования изменяли геометрические характеристики размольной межножевой полости. В результате исследований выяснилось, что при использовании гарнитуры с конической межножевой полостью прирост градуса помола осуществляется интенсивнее в 1,5 раза по сравнению с гарнитурой имеющую волнообразную межножевую полость и в 3,2 раза интенсивней, чем на гарнитуре с традиционным исполнением

В тоже время результаты физикомеханических характеристик отливок изготовленных из волокнистой массы, обработанных на гарнитуре с волнообразной межножевой полостью выше в 1,5 раза чем отливок из массы, обработанной на гарнитуре с конической межножевой полостью и в 2,3 раза выше чем масса, обработанная на гарнитуре с традиционным исполнением (рис. 3) [3].

Выводы:

Ножевая гарнитура с пространственным расположением ножей по сравнению с традиционными гарнитурами позволяет:

1. повысить производительность дисковых мельниц за счет сокращения количества циклов прохождения волокнистого полуфабриката через межножевую полость;

2. повысить физико-механические показатели готовых отливок с одновременным улучшением бумагообразующих свойств волокнистого полуфабриката.

Список литературы:

1.Алашкевич Ю.Д. Теория и конструкция машин и оборудования отрасли. Часть 2: учебное пособие для студентов специальностей 170404 (150405), 260304 (240406) и 030528 (050501) очной, заочной и очной сокращенной форм обучения / Ю.Д. Алашкевич, Н.С. Решетова, В.П. Гудовский. Красноярск: СибГТУ, 2006. — 298 с.

2.Алашкевич Ю.Д. Влияние рисунка гарнитуры на процесс размола волокнистых полуфабрикатов: Монография в 2-х частях. Часть 1 / Ю.Д. Алашкевич, В.И. Ковалев, А.А. Набиев. Красноярск: СибГТУ, 2010. — 168 с.

3.Карбышев М.А., Алашкевич Ю.Д., Набиева А.А., Влияние геометрического построения ножевой гарнитуры на процесс обработки волокнистой суспензии// Вестник СибГТУ. — 2003. — № 2. — С. 93—99.

4.Патент Размалывающая гарнитура дисковой мельницы от 10.01.2008г. Российская Федерация, МПК7 D 21 D 1/30. В 02 С 7/12. Размалывающая гарнитура дисковой мельницы/Алашкевич Ю.Д., Ковалев В.И., Карбышев М.А., Кожухов В.А., Барановский В.П. (Россия); заявитель Сибир. Госуд. Технолог. Ун-т./ пат. поваренный Куличкова И.П.; заявл. 19.06.2006.

дипломов

Оставить комментарий