Статья опубликована в рамках: XIII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 31 октября 2013 г.)

Наука: Технические науки

Секция: Моделирование

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

РАЗРАБОТКА ИМИТАЦИОННОЙ МОДЕЛИ СТАНЦИИ ТЕХНИЧЕСКОГО КОНТРОЛЯ

Торгашова Дарья Николаевна

студент 5 курса, факультет математики, экономики и информатики Балашовского института СГУ им. Н.Г. Чернышевского, г. Балашов

E-mail: dasha201191@mail.ru

Сергеева Мария Юрьевна

научный руководитель, канд. физ.-мат. наук, доцент кафедры прикладной информатики Балашовского института СГУ им. Н.Г. Чернышевского, г. Балашов

В настоящее время каждому предприятию необходимо моделирование различных ситуаций для повышения эффективности работы. Имитационные модели позволяют прокручивать различные сценарии поведения контрагентов и конкурентов, что во многом помогает развитию предприятия в будущем. Одним из наиболее эффективных и распространенных языков моделирования является язык GPSS [1, с. 416].

Постановка задачи.Собранные устройства проходят серию испытаний на станциях технического контроля. Предположим, что устройства попадают на станцию в интервале [a1,b1]. Бракованные устройства отравляют в цех наладки. На станции находятся два контролёра. Каждому из них требуется на проверку устройства время [a2,b2]. Примерно α % устройств проходят проверку успешно и попадают в цех упаковки. Остальные β % попадают в цех наладки, в котором находится один наладчик. Наладка занимает время, распределенное в интервале [a3,b3].

Цель. Построить GPSS-модель для анализа работы указанной станции технического контроля.

Будем использовать следующие исходные данные:a) α = 85 %, β = 15 %, a1 = 3 мин, b1 = 7 мин, a2 = 6 мин, b2 = 12 мин, a3 = 20 мин, b3 = 40 мин; b) α = 90 %, β = 10 %, a1 = 6 мин, b1 = 8 мин, a2 = 8 мин, b2 = 14 мин,a3 = 30 мин, b3 = 50 мин.

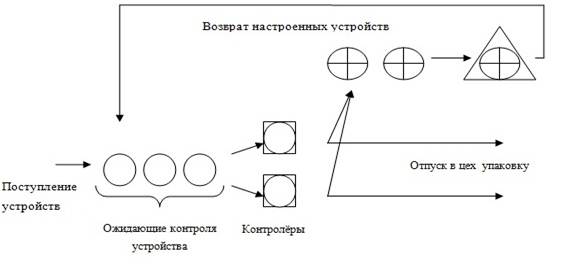

Описание модели. На рисунке 1 изображена схема моделируемой системы. Кружками обозначены устройства, которые ожидают заключительной проверки, а перечеркнутыми, которые не прошли еще настройки, либо настраиваются, либо стоят в очереди к пункту настройки.

Рисунок 1. Моделируемая система

Время поступления устройств на станцию контроля распределено равномерно на интервале от 3 до 7 мин. В пункте заключительной проверки параллельно работают два контролёра. Время, необходимое на проверку одного устройства, распределено в интервале от 6 до 12 мин. В среднем 85 % устройств проходят проверку успешно и направляются на упаковку. Остальные 15 % возвращаются в пункт настройки, обслуживаемый одним рабочим. Время настройки составляет от 20 до 40 мин.

Необходимо проимитировать работу пунктов контроля и настройки в течение 480 мин для оценки времени, затрачиваемого на обслуживание каждого устройства.

Таблица 1.

Модель «a

|

Модель «b» аналогична, изменения лишь касаются входных данных. В результате работы программы «а» и «b» были получены следующие данные (таблица 1):

Таблица 2.

Статистические данные моделей

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вывод. На количество отправленных устройств в цех на упаковку оказывает влияние: время поступления на проверку, время проверки, количество контролеров и настройщиков, а также количество бракованных устройств. Исходя из этого, внесём в нашу модель существенные изменения:

1. Добавим ещё одну проверку, которая будет производиться с помощью тестового прибора для более глубокого анализа устройств на бракованность.

2. Увеличим число контролёров и настройщиков на одну единицу.

3. Добавим логический ключ для распределения устройств между двумя настройщиками.

4. Изменим также входные параметры. Увеличим время на проверку и уменьшим время поступления устройств.

Таблица 3.

Усовершенствованный вариант модели

|

Анализ модели проведём с моделью несколько опытов. При продолжительности работы станции технического контроля в три дня, данные, взятые из отчёта, будем заносить в таблицу 2.

Таблица 4.

Статистические данные моделей

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Опираясь на таблицу 2, можно сказать, что число упакованных устройств в течение трёх дней увеличивалось с каждым днём, а в очереди было незначительное число устройств. Загрузка же контролёров и настройщиков максимальна и близка к 100 %. Таким образом, построенная модель является оптимизированной и пригодной для использования.

Смоделированная модель контроля и настройки устройств выполнена в соответствии с заданием и полностью удовлетворяет всем заявленным требованиям. Следовательно, является пригодной к использованию. В ходе анализа усовершенствованной модели были получены данные, которые полностью оптимизируют работу станции технического контроля.

Список литературы:

1.Шеннон П.Н. Имитационное моделирование систем. М.: Искусство и наука,1978. — 425 с.

дипломов

Оставить комментарий