Статья опубликована в рамках: XIII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 31 октября 2013 г.)

Наука: Технические науки

Секция: Материаловедение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ФОРМИРОВАНИЕ И ДЕФОРМАЦИОННОЕ ПОВЕДЕНИЕ УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ ТИТАНОВОГО СПЛАВА ВТ16

Булынко Дмитрий Юрьевич

студент 5 курса, физико-технический факультет ТГУ, г. Томск

E-mail:

Грабовецкая Галина Петровна

научный руководитель, д-р физ.-мат. наук, в. н. с. ИФПМ СО РАН, г. Томск

Формирование ультрамелкозернистого состояния в титане и его сплавах методами интенсивной пластической деформации (ИПД) существенно повышает их прочностные характеристики, что позволяет рассматривать эти материалы как перспективные для многих областей промышленности. К настоящему времени установлено, что в зависимости от характеристик титанового сплава (наличия тех или иных легирующих элементов, возможности развития двойникования, фазовых и мартенситного превращений) требуются различные режимы для получения минимальной величины элементов ультрамелкозернистой структуры [2, 3]. По этой причине являются важными исследования эволюции структурно-фазового состояния в процессе различных режимов ИПД и сопоставление характеристик полученных ультрамелкозернистых структур с их механическими свойствами.

Целью работы является исследование влияния условий формирования на характеристики ультрамелкозернистой структуры в титановом сплаве ВТ16 и ее деформационное поведение при растяжении

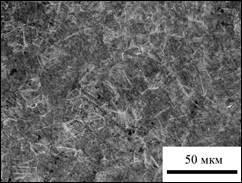

В исходном состоянии сплав ВТ16 имеет крупнозернистую структуру (размер зерен 10—30 мкм). В объеме зерен наблюдается α+β пластинчатая структура (рис. 1). Размеры α и β пластин изменяются соответственно в пределах 1,2—1,7 и 0,3—0,7 мкм. Рентгеноструктурные исследования показали, что доля α-фазы в сплаве составляет 85 %, а β-фазы — 15 %.

Рисунок 1. Микроструктура сплава ВТ16 в исходном состоянии

Ультрамелкозернистая структура в сплаве ВТ16 была получена методом всестороннего прессования со сменой оси деформации и постепенным понижением температуры в интервале 1023—673 К по двум режимам. В процессе прессования по режиму 1 слиток сплава после каждого прессования был закален в теплую воду. При прессовании по режиму 2 слиток остывал на воздухе.

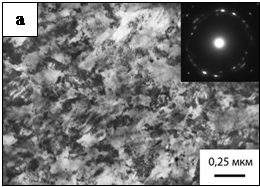

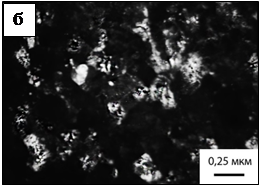

Типичное электронно-микроскопическое изображение ультрамелкозернистой структуры в сплаве ВТ16 после всестороннего прессования по режиму 1 представлено на рис. 2 (а, б). На светлопольном снимке (рис. 2, а) сложный деформационный контраст не позволяет выявить особенности структуры. На электроннограммах такой структуры (рис. 2, а), снятых с площади 1,2 мкм2, наблюдаются дифракционные кольца, образованные рефлексами от отдельных кристаллитов. При этом почти все рефлексы имеют азимутальное размытие. Такой вид электронограмм является типичным для ультрамелкозернистого состояния, полученного методом ИПД, и свидетельствует о наличии большеугловых разориентировок между элементами структуры и присутствии упругих напряжений в отдельных зернах [1]. На темнопольном снимке (рис. 3, б) хорошо видны элементы зеренно-субзеренной структуры. Средний размер элементов зеренно-субзеренной структуры, определенный по темнопольному изображению, составляет 0,28±0,13 мкм.

Рисунок 2. Электронно-микроскопическое изображение структуры УМЗ сплава ВТ16, полученного методом ВП по 1 режиму. а — светлопольное изображение и картина микродифракции; б — темнопольное изображение

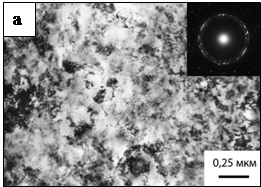

В результате прессования по режиму 2 в сплаве ВТ16 также формируется ультрамелкозернистая структура (рис. 3, а, б). Средний размер элементов зеренно-субзеренной структуры, определенный по темнопольному изображению, в этом случае составляет 0,18±0,12 мкм, что в 1,5 раза меньше по сравнению с ультрамелкозернистой структурой, полученной при прессовании по режиму 1.

Рисунок 3. Электронно-микроскопическое изображение структуры УМЗ сплава ВТ16, полученного методом ВП по 2 режиму. а — светлопольное изображение и картина микродифракции; б — темнопольное изображение

Рентгеноструктурные исследования показали, что сплав ВТ16 в процессе формирования ультрамелкозернистого состояния остается двухфазным. При этом доля β-фазы в процессе прессования по 1 режиму увеличилась до 29 %, а по режиму 2 — до 27 %.

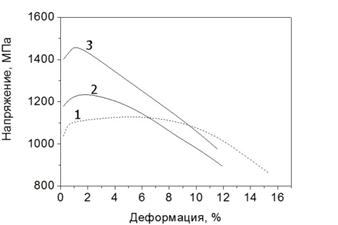

Рисунок 4. Кривые течения при растяжении сплава ВТ16 при температуре 293 К. 1 — исходный сплав; 2 — УМЗ сплав, полученный методом ВП по 1 режиму; 3 — УМЗ сплав, полученный методом ВП по 2 режиму

Типичные кривые растяжения сплава ВТ16 в крупно- и ультрамелкозернистом состояниях при температуре 293 К представлены на рис. 4 в координатах «напряжение — деформация». Видно, что в общем случае на указанных кривых наблюдаются три стадии: упрочнения, установившейся деформации и падающего напряжения (рис. 4). Длительность стадий по деформации зависит от структуры сплава. На кривой растяжения сплава в крупнозернистом состоянии наблюдается длительная стадия упрочнения с высоким коэффициентом упрочнения на начальном участке стадии, за которой следуют стадии установившейся деформации и падающего напряжения. Величина однородной деформации крупнозернистого сплава составляет 7 % при общей деформации до разрушения ~15 % (табл. 1). Для кривых «напряжение — деформация» сплава ВТ16 в ультрамелкозернистом состоянии характерно наличие коротких стадий деформационного упрочнения и равномерной деформации и продолжительной стадии падающего напряжения. При этом до 1—2 % уменьшается величина однородной деформации при общей деформации ~12 % (табл. 1), что свидетельствует о повышении склонности сплава к локализации пластической деформации на макроуровне при формировании в нем ультрамелкозернистого состояния.

Таблица 1.

Механические свойства сплава ВТ16 в исходном и ультрамелкозернистом состояниях при температуре 293 К

Материал |

s0,2, МПа |

sВ, МПа |

εВ, % |

d, % |

КЗ ВТ16, исходный |

1037 |

1131 |

5,6 |

15,3 |

УМЗ ВТ16, 1 режим |

1179 |

1241 |

1,7 |

11,9 |

УМЗ ВТ16, 2 режим |

1400 |

1463 |

1,0 |

11,6 |

В результате изучения распределения деформации по длине рабочей части образцов было установлено, что локализация деформации на макроуровне в ультрамелкозернистом сплаве ВТ16 происходит путем образования двух полос локализованной деформации шириной 0,3—0,5 мм под углом 120о друг к другу и 60о к направлению приложенной нагрузки В крупнозернистом сплаве ВТ16 локализация деформации на макроуровне происходит путем образования типичной шейки.

В табл. 1 представлены данные о механических свойствах сплава ВТ16 в крупнозернистом и ультрамелкозернистом состояниях. Из сопоставления механических свойств крупнозернистого и ультрамелкозернистого состояний видно, что формирование ультрамелкозернистой структуры в сплаве ВТ16 по режиму 2 приводит к существенному (в 1,3 раза) повышению прочностных характеристик. Повышение прочностных характеристик ультрамелкозернистой структуры, сформированной по режиму 1 менее значительное. Это связано, по-видимому, с формированием по режиму 1 менее дисперсной структуры.

Список литературы:

- Валиев P.3. Наноструктурные материалы, полученные интенсивной пластической деформацией. М.: Логос, 2000. — 272 с.

- Грабовецкая Г.П., Колобов Ю.Р., Гирсова Н.В., Мишин И.П. Эволюция структуры и деформационное поведение сплава ВТ6 в процессе высокотемпературной ползучести // Физическая мезомеханика. — Т. 8. — Спец.вып. — 2005. — С. 75—78.

- Носкова Н.И., Мулюков Р.Р. Субмикрокристаллические и нанокристалические металлы и сплавы. Екатеринбург: УрО РАН, 2003. — 278 с.

дипломов

Оставить комментарий