Статья опубликована в рамках: VIII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 07 февраля 2013 г.)

Наука: Технические науки

Секция: Ресурсосбережение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ЭНЕРГОСБЕРЕГАЮЩЕЕ ПЕЧНОЕ ОБОРУДОВАНИЕ НОВОГО ПОКОЛЕНИЯ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОИЗДЕЛИЙ

Филипенко Елизаветы Владимировны

студент гр. 3 курса, ГБОУ СПО СО «Первоуральский металлургический колледж» г. Первоуральск

E-mail: cher-ev@mail.ru

Щербинина Е.В.

преподаватель спец. дисциплин ВКК, руководитель г. Первоуральск

Нагрев металла в печах является очень важной операцией. Металл желательно нагревать быстро, т. к. в этом случае уменьшается его угар, увеличивается производительность печи и уменьшает удельный расход топлива на нагрев. Из этих соображений целесообразно выбирать оптимальный температурный режим печи, обеспечивающий с одной стороны, быстрый нагрев металла, а с другой, не создающий в нагреваемом металле чрезмерных механических напряжений, которые могут привести к образованию трещин.

В печах, использующих теплоту уходящих газов для нагрева воздуха, расход газа уменьшается на 20–30 %. Количество используемой в печах химической теплоты газа зависит от температуры уходящих газов и коэффициента избытка воздуха [4].

Таблица 1.

Удельный расход газа (теплоты) для нагрева металла в некоторых печах

Печи |

Температура в печах, °С |

Расход теплоты, кДж/кг |

КПД печей, % |

Кузнечные |

1200 |

3780–6300 |

20–14 |

Закалочные |

800 |

2100–2940 |

27–23 |

Отпускные |

550 |

1260–1680 |

31–23 |

Цементационные |

930 |

2940–3360 |

23–20 |

Газовое оборудование нагревательных и термических печей.

Нагревательные печи предназначены для нагрева металла перед ковкой, штамповкой или прокаткой.

Важнейшим требованием, предъявляемым к скоростным печам, является обеспечение равномерного и всестороннего нагрева. Последнее достигается интенсивным подводом теплоты не только за счет излучения газов и кладки, но и за счет больших скоростей продуктов сгорания, приводящих к увеличению конвективного теплообмена [7].

Печи безокислительного (малоокислительного) нагрева.

Для получения после нагрева или термообработки изделий чистой неокисленной поверхностью применяют печи безокислительного нагрева, резко сокращающие потери металла, переходящего в окалину, составляющие в обычных печах 2—5 % нагреваемого металла. Кроме того, отсутствие окалины исключает брак от вдавливания ее в поверхность металла при ковке, штамповке или прокате; повышает стойкость штампов и валков.

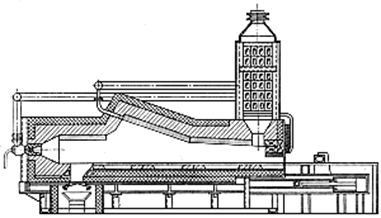

Рисунок 2. Печь толкательная безокислительного нагрева

Вакуумные электропечи сопротивления предназначены для дегазации, отжига, гомогенизации, закалки в светлокалящем масле сталей и сплавов, рафинирования (очистки от примесей) графитов, одно- и двухстадийного спекания нитридов, карбидов, боридов, а так же для их синтеза. Эти технологические процессы проводят в печах с нагревательными блоками из тугоплавких металлов (W, Mo, Ta, Nb) или из углеродистых материалов.Высокотемпературные вакуумные печи сопротивления для термообработки и спекания и перспективы развития.

Для средне- и высокотемпературных вакуумных печей (1300—2000°С) с нагревателями из тугоплавких металлов разработаны научные основы расчётов. Экспериментально определены сроки службы нагревателей и теплоизоляции из вольфрама, молибдена и ниобия, в том числе в условиях взаимодействия нагревателей с керамической теплоизоляцией из оксида алюминия + 0,5—45 %, оксида кремния или из диоксида циркония, стабилизированного оксидом кальция. Исследован уровень газовыделения из вольфрама и молибдена и сформулированы основные критерии создания сверхвысоковакуумных печей. Определены условия надёжности нагревателей и допустимое электрическое напряжение на них. Нагревательные блоки из тугоплавких металлов необходимо эксплуатировать в высоком вакууме или в нейтральных газах (аргон, гелий, иногда азот) только после их очистки.

Для таких же вакуумных печей (1300—2200°С) с нагревательными блоками из конструкционного графита созданы научные основы выбора наиболее эффективных углеродных материалов. Исследован комплекс свойств разных марок конструкционного графита, определяющий работоспособность печей: электросопротивление, теплопроводность, коэффициент линейного расширения, ползучесть, скорость испарения, коэффициент трения при температурах до 2500°С.

Характеристика УКМ

Углеродные композиционные материалы (УКМ) содержат в себе углеродный формирующий элемент в виде дискретных волокон, непрерывных нитей или жгутов, войлоков, лент, тканей с плоским и объемным плетением, объемных каркасных структур. Волокна располагаются неупорядоченно в одном, двух и трех направлениях.

Углеродная матрица объединяет в одно целое формирующие элементы в композите, что позволяет лучшим образом воспринять различные внешние нагрузки. Предопределяющими факторами при выборе материала матрицы являются состав, свойства и структура кокса. К количеству специальных свойств УКМ относится низкая пористость, низкий коэффициент термического расширения, сохранение стабильной структуры и свойств, а также размеров изделий при нагревах до 2000°С и охлаждении, высокие механические свойства, а также хорошая электропроводность. Основное применение композиционные материалы находят в агрегатах, которые работают при температурах свыше 1200°С.

Перечисленные преимущества УКМ позволяют успешно их применять в качестве тормозных дисков в авиационном производстве, соплах ракетных двигателей, защитных накладках крыльев космических челноков, пресс-формах, тиглях, роторах турбин, труб высокого давления, для подшипников скольжения, уплотнений и во многих других случаях. Особо надо отметить повышающийся интерес на использование композиционных материалов в электротехнике и печестроении.

Существует многочисленные области употребления углеродных материалов, благодаря тому, что УКМ обладает высокой биосовместимостью, устойчивостью к влиянию биологической среды, отсутствием токсичности. Кроме того эти материалы могут применяться в медицине, так как электропроводность УКМ близка к человеческой. В машиностроительной промышленности углеродный композиционный материал употребляется как неметаллический материал самосмазывающийся тяжело нагруженных подшипников скольжения в узлах трения. При нормальных условиях материал нейтрален к атмосферному влиянию и агрессивному воздействию кислот и щелочей.

Примерами углеродных композиционных материалов выступают: тепловые узлы и комплектующие элементы для печей, в которых проводится плавка, спекание, обжиг, выращивание монокристаллов, термостатирование.

Рисунок 3. Углеродистые композиционные материалы

Высокотемпературные вакуумные электропечи с нагревательными блоками УКМ.

В процессе изготовления и эксплуатации печей с нагревателями из графита были выявлены принципиальные недостатки — хрупкость и неоднородность его свойств. Поэтому предложено использовать для нагревательных блоков углеродистые и композиционные материалы (УКМ). Они отличаются высокой стойкостью против ударных нагрузок, и пригодны для изготовления нагревателей толщиной 1,5—10 мм, длиной до 1,5 м и шириной до 0,9 м. Кроме того, отдельные виды УКМ могут применяться для изготовления крепёжных изделий и силовых элементов печей. Поскольку удельное электросопротивление УКМ весьма велико, были разработаны технология и оборудование для получения нового композиционного материала, состоящего из УКМ с матрицей из карбида титана, который резко снижает электросопротивление. Показана принципиальная возможность получения листового материала длиной до 1,8 м и шириной до 0,9 м. Из этого материала были изготовлены нагреватели и токопроводы для печи, на которую получено свидетельство на полезную модель. Теплоизоляция блоков на основе УКМ состоит из твёрдых легковесных углеродистых композитов, что даёт возможность создать оптимальную конструкцию с учётом требований по дегазации при рабочей температуре 1600—2200°С.

В России и за рубежом изготавливаются различные высокотемпературные печи. Поэтому появилась необходимость разработать методику их сравнения с целью выявления наиболее экономичных и надёжных.

Э.Н. Мармер и С.А. Новожилов предложили критерий КМН, который закономерно связывает между собой три основные характеристики: температуру (t), полезный объём печи (V) и тепловые потери (PПОТ):

КМН = PПОТ/ t*V.

Этот критерий, рассчитанный для выпускаемых различными фирмами, в том числе ООО МЗЭТО, вакуумных печей, представлен в табл. 2, где так же отмечены сроки службы нагревательных блоков. Анализ полученных данных показывает, что значения КМН=0,8—1,0 кВт/(°С*м3) характеризует оптимальную величину условного качества печей и дают возможность сравнить их, устанавливая рейтинг. При КМН>1.0 следует рассмотреть необходимость модернизации печей, при КМН < 0.8 возможно упрощение конструкции.

Таблица 2.

Технические характеристики высокотемпературных печей

|

Базовый тип печи |

Материал |

Номиналь-ные параметры печи |

Рпот кВт |

Кмн, кВт/ (0C∙м3) |

Срок службы при номиналь-ной темпера-туре, ч |

||||||

|

нагревателя |

теплои золяции |

t, 0C |

V, 10-3 м3 |

факт |

прог-ноз* |

||||||

|

Камерные печи |

|||||||||||

|

СНВЭ-1.3.1/16И4 |

W |

Мо |

1600 |

3 |

20,5 |

4,67 |

1200 |

3000 |

|||

|

СНВЭ-1.3.1/20И2 |

W |

W и Мо |

2000 |

3 |

22,6 |

3,77 |

300 |

1500 |

|||

|

СНВЭ-9/18 |

W |

W и Мо |

1800 |

9 |

25,5 |

1,57 |

800 |

2500 |

|||

|

СНВЭ-2.4.2/16И1 |

W |

Мо |

1600 |

16 |

21 |

0,82 |

1200 |

3000 |

|||

|

СНВГ-4/16 |

УКМ |

УКМТ |

1600 |

4 |

4,2 |

0,66 |

6000 |

8000 |

|||

|

СНВГ-4/22 |

УКМ |

УКМТ |

2200 |

4 |

8,5 |

0,97 |

1000 |

3000 |

|||

|

СНВГ-16/16 |

УКМ |

УКМТ |

1600 |

16 |

8,3 |

0,32 |

6000 |

8000 |

|||

|

СНВГ-16/22 |

УКМ |

УКМТ |

2200 |

16 |

17,5 |

0,5 |

1000 |

3000 |

|||

|

СНВГ-30/20 |

УКМ |

УКМТ |

2000 |

30 |

21 |

0,35 |

2000 |

3000 |

|||

|

Шахтные печи |

|||||||||||

|

СШВЭ-1.2.5/25 |

W |

W и Мо |

2500 |

2 |

28.2 |

5.64 |

300 |

1500 |

|||

|

СШВЭ-1.2.5/20 |

W |

W и Мо |

2000 |

2 |

26.5 |

6.62 |

300 |

1500 |

|||

|

СШВГ-2/22 |

УКМ |

УКМТ |

2200 |

2 |

6.9 |

1.57 |

1000 |

3000 |

|||

|

СШВГ-5/22 |

УКМ |

УКМТ |

2200 |

5,3 |

18.5 |

1.59 |

1000 |

3000 |

|||

|

Следует учитывать, что тепловые потери высокотемпературных печей составляют 75—85 % общей мощности печи Р, которая обычно представлена в рекламных материалах, поэтому можно принять Рпот.=0,8 Р. Как видно из табл. 2, необходима модернизация экранной теплоизоляции. Известно, что увеличение числа экранов более семи не приводит к существенному уменьшению тепловых потерь. Поэтому следует рассматривать варианты конструкции экранно- керамической теплоизоляции, в том числе описанные в работе. |

|||||||||||

Таблица 3.

Основные параметры средне- и высокотемпературных электропечей с экранной теплоизоляцией

|

Тип печи |

Мощность, кВт |

Температура, 0С |

Остаточное давление, Па |

Размер рабочего пространства, м |

Основные области применения |

||

|

диаметр (ширина) |

длина |

высота |

|||||

|

Камерные печи |

|||||||

|

СНВЭ-1.3.1/ 16И3 |

20 |

1600 |

6∙10-3 |

0,1 |

0,3 |

0,1 |

Дегазация, отжиг, спекание |

|

СНВЭ-1.3.1/ 16И2 |

24 |

1600 |

6∙10-3 |

0,1 |

0,3 |

0,1 |

Ускоренное охлаж., спекание |

|

СНВЭ-2.4.2/ 16И1 |

35 |

1600 |

10-2 |

0,2 |

0,4 |

0,2 |

Дегазация, отжиг, спекание |

|

СНВЭ-9/13 |

14 |

1300 |

10-2 |

0,15 |

0,4 |

0,15 |

Дегазация, отжиг, пайка |

|

СНВЭ-9/18 |

29 |

1800 |

10-2 |

0,15 |

0,4 |

0,15 |

Дегазация, отжиг, пайка |

|

СНВЭ-1.3.1/ 20И2 |

31 |

2000 |

10-2 |

0,1 |

0,3 |

0,1 |

Дегазация, отжиг, спекание |

|

Шахтные печи |

|||||||

|

СШВ-8.12/ 13ЭМ2 |

353 |

1300 |

6∙10-3 |

0,8 |

- |

1,2 |

Дегазация, отжиг титана |

|

СШВ-1.2.5/ 25И2 |

35 |

2500 |

6∙10-3 |

0,1 |

- |

0,25 |

Спекание тугоплавких металлов |

|

СШВ-2.20/ 20МО2 |

570 |

2000 |

10-3 |

0,2 |

- |

2 |

Дегазация и отжиг труб |

|

СШВ-2.100/ 20 |

2000 |

2000 |

10-3 |

0,2 |

- |

10 |

То же |

Срок службы печей зависит от их конструкции. Например, в печах с нагревательными блоками из тугоплавких металлов используются зигзагообразные нагреватели из вольфрама и экранная теплоизоляция. Температура первого экрана принимается равной номинальной температуре садки печи, в то время как температура нагревателей существенно выше, поскольку их излучающая поверхность меньше, чем воспринимающая поверхность первого экрана, причём эта зависимость пропорциональна корню четвёртой степени из соотношения из абсолютных температур. При этих температурах резко возрастает скорость испарения, окисления и ползучести, ускоряются деформация и коробление нагревателей.

Проведенные научные и экспериментальные работы дали возможность разработать конструкции печей для различных отраслей промышленности. С нагревательными блоками из тугоплавких металлов были созданы шахтные, элеваторные и камерные печи, основные характеристики которых и области их применения представлены в табл.3. Из неё видно, какой огромный диапазон печей был разработан: по объёму — от 2 до 300 дм3, по мощности — от 14 до 2000 кВт, по вакууму — от 10-2 до 10-6 Па, по температуре — от 1300 до 2500°С.

В настоящее время наибольший интерес представляют печи с использованием углеродистых композиционных материалов.

Нагревательные блоки их УКМ резко повышают надёжность эксплуатации при 1600—2200°С для процессов спекания и термообработки изделий из карбидов, боридов, твёрдых сплавов, некоторых оксидов. По сравнению с нагревательными блоками из тугоплавких металлов для аналогичных технологических процессов блоки из УКМ обеспечивают меньший расход электроэнергии и воды (в 2—3 раза), больший срок службы (в 3—6 раз). Нагревательные блоки из УКМ можно эксплуатировать при более высоких остаточных давлениях в печах (10-1 Па), что резко снижает стоимость вакуумных печей. Нагревательные блоки из углеродных композиционных материалов имеют существенные преимущества перед зарубежными углеродными нагревательными блоками. Все разработанные печи на основе УКМ соответствуют оптимальному значению критерия КМН, как это видно из табл. 2. Блоки из УКМ могут быть установлены вместо блоков из тугоплавких металлов в серийных печах, ранее представленных МЗЭТО.[4]

Заключение

Печи являются весьма энергоемким оборудованием, потребляющим значительное количество твердого кокса, газообразного и жидкого топлива, а также электроэнергии.

Разработанные печи с нагревательными блоками из УКМ являются яркими представителями нового энергосберегающего печного оборудования. Их применение позволит:

1. Повысить стойкость против ударных нагрузок

2. Уменьшить расход электроэнергии и воды (в 2—3 раза)

3. Увеличить срок службы (в 3—6 раз)

4. Снизить стоимость вакуумных печей

5. Увеличить удельное электросопротивление

Список литературы:

1.Агентство экономической информации «Прайм»

2.Аналитический портал «Мониторинг цен»

3.Бронфин Б.М., Емельянов А.А., Швейкин В.П. Двухфазные феррито-мартенситные стали, упрочненные карбидами ванадия / Химия, технология и применение

4.Журналы «Сталь» и «Металлург». Выпуски 4—11 (2005—2012 г.) Статьи по теме диссертации

5.Информационно-аналитический горнопромышленный портал России

6.Министерство промышленности и торговли РФ («Доклад о результатах и основных направлениях деятельности министерства промышленности и торговли российской федерации на 2011—2013 годы»; «Стратегия развития металлургической промышленности России на период до 2020 года»)

7.Современные нагревательные и термические печи (конструкции и технические характеристики): Справочник Гусовский В.Л., Ладыгичев М.Г., Усачев А.Б. 2007 год

8.Термическая обработка металлов 2001 год — В.М. Зуев

дипломов

Оставить комментарий