Статья опубликована в рамках: VIII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 07 февраля 2013 г.)

Наука: Технические науки

Секция: Машиностроение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ФИНИШНАЯ УПРОЧНЯЮЩАЯ ОБРАБОТКА УЛБТРАЗВУКОМ CR — NI — SI — НАПЛАВЛЕННОГО МЕТАЛЛА

Капкенова Мадина Турлыбековна

магистр 2 курса, кафедра машиностроения и технологии конструкционных материалов ВКГТУ, г. Усть-Каменогорск

E-mail:

Лопухов Юрий Иванович

научный руководитель, канд. техн. наук, доцент, профессор ВКГТУ, г. Усть-Каменогорск

E-mail: julop@mail.ru

Возрастающие требования к производительности транспорта нефти и нефтепродуктов на магистральную трубу диаметром 700—1200 мм, требует создание надёжных трубопроводных систем на внутренне рабочее давление до 12 МПа из высокопрочных низколегированных сталей. Одним из главных составляющих таких систем является создание трубопроводной арматуры с высокими технологическими параметрами с использованием износостойких конструкционных материалов для трущихся уплотнительных поверхностей затвора с повышенными служебными характеристиками, обеспечивающими надежную эксплуатацию и требуемый ресурс работы.

Усть-Каменогорский арматурный завод имеет достаточный опыт применения высокопроизводительной электродуговой наплавки порошковой лентой ПЛ-АН 150 дисперсионно твердеющей Cr- Ni -Si сталью типа 10Х17Н87С5Г2Т уплотнительных поверхностей деталей затвора тяжелой сварной нефтяной и энергетической трубопроводной арматуры. Эта сталь надёжно заменяет широко применяемые за рубежом сплавы на основе кобальта (стеллиты), имеет твердость 32—35 HRC, хорошую стойкость к коррозионному и эрозионному изнашиванию и стойкость к задиранию при трении «металл- металл» до 60–65 Мпа [1, с. 12].

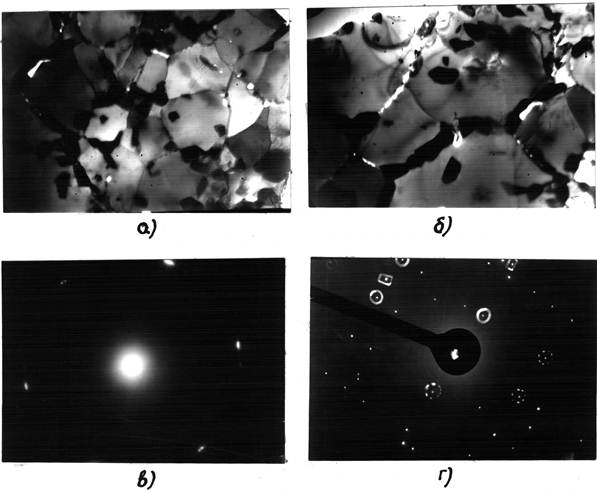

Однако при кольцевой наплавке сёдел и клиньев порошковой лентой возникают значительные растягивающие напряжения, иногда приводящие к образованию поперечных трещин на поверхности наплавленного металла. Это обусловлено тем, что наплавленная Cr-Ni-Si -— дисперсионно твердеющая сталь, обладает склонностью к образованию σ — фазы, располагающейся по границам зерен, и вызывает охрупчивание металла (рисунок 1). Увеличение содержания кремния в сплаве с одной стороны повышает твердость и стойкость к образованию задиров, с другой — активизирует образование σ — фазы, что приводит к резкому снижению пластических свойств и к образованию трещин в наплавленном металле [1, с. 10, 11].

Рисунок 1. Выделение σ — фазы на межфазных границах в структуре металла 10Х17Н8С5Г2Т, наплавленного порошковой проволокой ПП-АН133 в среде аргона [1]. Термообработка: ε80 % — 13000С — вода — 7000С — 1 час — охлаждение с печью [1, с. 74]

а, б) светлое поле, х6000;

в) микродифракционная картина железа в рефлексе (110);

г) микродифракционная картина σ — фазы.

Образование σ — фазы возможно также и в процессе наплавки при определенных временно-температурных условиях [2, с. 100]. Это дополнительно снижает деформационную способность наплавленного металла с низкими характеристиками пластических свойств (таблица 1).

Таблица 1.

Механические свойства сплава 10Х17Н8С5Г2Т

|

Наплавочные материалы

|

Режим термообрабоки, Т0С, ч |

МПа |

аН, Дж/см2 |

|

|

1 Порошковая лента ПЛ-АН150 2 Порошковая проволока ПП-АН133 |

флюс АН-26С Ar, флюс АН-26С |

Исходное состояние |

|

|

|

Отпуск 6500С, 3 ч |

|

|

||

|

Отпуск 8500С. 3 ч |

|

|

||

|

Старение 6500С, 1000 ч |

|

|

||

Снизить склонность к охрупчиванию Cr-Ni-Si наплавленного металла, обеспечив при этом высокую деформационную способность, коррозионную стойкость, можно, например, дополнительным легированием никелем, а повысить стойкость против задира, эрозии и коррозии — дополнительным легированием молибденом, вольфрамом, кобальтом, кремнием. Однако использование этих остродефицитных материалов при разработке новых легирующих композиций не экономично, а легирование стали 10Х17Н8 кремнием свыше 6% всего на несколько сотых процента приводит к охрупчиванию и образованию трещин в наплавленном металле [1, с. 10].

При удельных давлениях свыше 60—65МПа износостойкость наплавленного металла 10Х17Н8С5Г2Т уже недостаточна в основном из-за недостаточной прочности и твердости при рабочих температурах. Воздействие больших удельных давлений в сочетании с агрессивностью среды может вызвать пластическую деформацию уплотнительных поверхностей, появление на них задиров, вмятин и других дефектов, что снижает ресурс работы арматуры.

Применяемые материалы и технология наплавки должны обеспечивать заданный химический состав и стабильный уровень твердости металла по всей наплавленной рабочей поверхности.

Исследования и опыт применения Cr- Ni -Si сталей свидетельствуют, что наплавленные поверхности с более высоким уровнем твердости показывают более высокую противозадирную высокую стойкость (ПЛ - АН152, ПЛ - АН 151). Но стойкость их против трещинообразования и технологичность при этом резко падают, особенно, при твердости свыше 44—46 HRC. Поэтому в наплавленном металле не допускается наличие включений и пор. В определенных пределах в зависимости от размера уплотнительной поверхности допускаются отдельные включения на поверхности размером не более 1,5 мм [3, с. 10].

Кафедрой машиностроения и технологии конструкционных материалов Восточно-Казахстанского государственного технического университета совместно с заводом проводятся работы по повышению поверхностной твердости Cr- Ni -Si — наплавленного металла.

Значительное число рекомендуемых технологий по созданию модифицированных износостойких поверхностей с использованием объемных и концентрированных источников нагрева, а также легирующих композиций, являются энергоёмкими, экологически небезопасными, а в ряде случаев, например, получения локальных и труднодоступных износостойких трущихся поверхностей сопряжений деталей машин вовсе технически не выполнимыми.

Наиболее вероятным и экономичным путем решением этой проблемы является использование ультразвуковой упрочняющей финишной обработки (УУФО) хромоникелькремнистой стали. Это позволит одновременно повысить поверхностную твердость наплавленного металла, класс шероховатости поверхностей деталей затвора при финишной обработке, создать антифрикционный поверхностный слой, и таким образом снизить склонность наплавленного металла к задирам и в целом повысить надежность при эксплуатации нефтяной трубопроводной арматуры.

Учитывая возрастающие требования к качеству в процессе производства задвижек для магистральных нефтепроводов и необходимости обеспечения долговечности деталей в процессе эксплуатации, актуальным является проведение исследований структурообразования поверхностного и приповерхностного слоёв Cr- Ni -Si — наплавленного металла, создания на уплотнительных парах трения затвора поверхностей с минимальной шероховатостью, при которых обеспечивается высокие технологические свойства сплава, повышение твердости и антифрикционных свойств поверхностного наплавленного слоя.

Для проведения исследований автоматическую наплавку порошковой лентой ПЛ-АН150 выполняли в два слоя на торцевую поверхность кольца толщиной 55 мм, Dвн. — 500 мм, Dнар. — 650 мм, материал кольца — сталь 09Г2С.

Наплавку порошковой проводили в два слоя на режиме: сварочный ток 680—720А, напряжение дуги 34—36 В., скорость перемещения дуги 18—25 м/час, скорость подачи ленты 37 м/час. Процесс вели по ширине кольца в три прохода, смещая ленту на шаг наплавки, равный 10—12 мм.

Термообработку наплавленного кольца проводили для снятия внутренних напряжений по режиму: Т нагрева — 650°С — выдержка 2 часа — охлаждение с печью до 300°С — далее на воздухе. После термообработки наплавленную поверхность обрабатывали на токарно-карусельном станке 1516 резцом. Толщина наплавленного слоя после механической обработки составляла 5+0,5 мм.

Твердость наплавленного покрытия на кольце замеряли переносным электронным твердомером «Темп-4» по шкале Rokvel в тридцати точках, равномерно по всей поверхности кольца и усредняли значения.

Не снимая деталь со станка с одной установки, после механической обработки поверхность подвергали ультразвуковой упрочняющей финишной обработке (УУФО). Обработку ультразвуком проводили только ½ части ширины поверхности кольца, позволяющей сформировать в поверхностных слоях субкристаллическую структуру. Вторую половину ширины поверхности оставляли не обработанной.

Ультразвуковое воздействие проводили на установке мощностью 0,63 кВт конструкции Центра лазерных технологий (Санкт-Петербург) путем возбуждения в обрабатывающем инструменте ультразвуковых колебаний. Обрабатывающем инструментом являлся концентратор с бойком из твердого сплава ВК со сферическим закруглением на конце радиусом 2,5 мм. Амплитуда и частота колебаний рабочей поверхности волновода составляла 10 мкм 22 кГц. Деформирующий инструмент прижимали к поверхности обрабатываемого наплавленного кольца со статической нагрузкой 100 Н. Из обработанного ультразвуком кольца, вырезали образец-сегмент механическим путем с охлаждением, из которого в дальнейшем подготавливали образцы для металлографических исследований. Измерение микротвердости объёмных образцов проводили на микротвёрдомере ПМТ-3 с использованием пирамидки Виккерса. Нагрузка на индентор составляла 100 г. в течение 10 сек. Металлографические исследования проводили на растровом электронном микроскоп JSM-6390LV производства компании JEOL Ltd.»

Результаты твердости и чистоты шероховатости поверхности обработанного после наплавки кольца представлены в таблице 2

Таблица 2.

Показатели чистоты шероховатости поверхности и твердости

|

Обрабатываемая сталь |

После финишной токарной обработки |

После дополнительной УУФО |

||

|

Ra |

Ra |

HRC |

||

|

10Х17Н8С5Г2Т |

1,4—1,6 |

32—34 |

0,12—0,14 |

44—46 |

Из анализируемых результатов видно, что однопроходная УУФО после традиционной механической обработки позволяет повысить чистоту шероховатости с Ra 1,4—1,6 мкм до Ra 0,12—0,14 мкм, твердость — на 30 %.

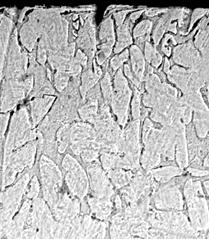

Исследование микроструктуры поверхностной и подповерхностной зоны показывает, что в наплавленном металле после механической обработки имеется поверхностные и подповерхностные дефекты в виде пор и неметаллических включений (рисунок 2а, 2б). В особенности опасны дефекты, выходящие на поверхность, являющиеся концентратором разрушения.

После кольцевой наплавки порошковой лентой седел и клиньев затвора арматуры в наплавленном металле в результате его усадки возникают растягивающие напряжения, содействующие возникновению поперечных трещин. Они образуются по границам зерен хрупкой составляющей σ — фазы столбчатой структуре сплава 10Х17Н8С5Г2Т (рисунок 2б), обладающего низкой деформационной способностью.

(a)

(a)

(b)

(b)

(c)

(c)

Рисунок 2 - Приповерхностная зона Cr – Ni – Si - наплавленного металла типа 10Х17Н8С5Г2Т (порошковая лента ПЛ – АН 150, флюс АН–26С)

a) — исходное состояние до травления; b) — исходное состояние после травления; c) — после ультразвуковой упрочняющей финишной обработки .

Следует отметить, что трещины в таком разупрочнённом металле появляются и при механической обработке поверхности лезвийным режущим инструментом, которая дополнительно вносит в обрабатываемый наплавленный металл значительную величину растягивающих напряжений.

На рисунке 2б вверху видна зарожденная микротрещина, располагающаяся по границам зерен, которая образовалась уже после механической обработки из поверхностной поры.

Последующая ультразвуковая упрочняющая финишная обработка заключается в наложении непрерывной серии ударов по наплавленной поверхности с частотой 22000 ударов в секунду технологическим инструментом и вносит существенные изменения в морфологию микроструктуры поверхностной и приповерхностной зоны сплава. В процессе ультразвукового воздействия эти зоны находятся под влиянием активного возбужденного состояния.

Высокочастотные деформирующие усилия вызывают необратимые микропластические сдвиги в зернах металла. Вследствие этого в зоне контакта инструмента с обрабатываемой поверхностью возникают мгновенные температуры, превышающие температуру плавления металла, и протекают сложные физико-химические процессы кристаллизации поверхностных микрообъёмов сплава [4, с. 267].

При этом процесс «поверхностной высокочастотной перековки» наплавленного металла интенсифицирует изменение структурообразования, что позволяет при весьма малых статических усилиях 100—300Н обеспечить дробление и разворот зёрен на глубине более 100мкм (рисунок 2с). На развернутых зернах видны полосы скольжения, свидетельствующие о напряженном и упрочненном состоянии обработанной зоны, что подтверждается значением поверхностной микротвердости (рисунок 3).

В процессе УУФО происходит релаксация напряжений растяжения и создаются остаточные напряжения сжатия [4, с. 237], что положительно отражается на конструкционной прочности и в целом служебных свойствах наплавленного металла.

В этой связи на глубине ультразвукового воздействия все поверхностные и приповерхностные дефекты в наплавленном металле в виде пор, трещин, выявленные после механической обработки, устранятся.

Рисунок 3. Микротвердость приповерхностной зоны наплавленного металла типа 10Х17Н8С5Г2Т.

1 — после УУФО; 2 — в исходном состоянии до УУФО.

Поры закатываются, микротрещины «завариваются». На верхней части обработанной ультразвуком зоны видно пластическое течение металла поверхностного деформируемого слоя толщиной 8—10 мм с вытянутыми горизонтальными зернами (рисунок 1с). Это свидетельствует об образовании, по-видимому, волокнистой структуры сформированного поверхностного слоя с малозаметными отдельными цепочками границами зерен. Такая трансформация структуры сплава характеризуется введением сжимающих напряжений, устранением опасных напряжений растяжения. Структура после УУФО приобретает анизотропию механических свойств поверхностной и приповерхностной зоны вдоль и поперек его волокон плотного наплавленного металла, исключающего образование всех видов дефектов.

Выводы:

1. Установлено, что ультразвуковая упрочняющая финишная обработка наплавленного металла типа 10Х17Н8С5Г2Т позволяет создать на его поверхности упрочненный слой толщиной 15—20 мкм с микротвердостью 5000—6000 МПа за счет изменения свойства полученной структуры, принципиально отличающейся от свойств металла, несущего технологическую наследственность после наплавки и механической обработки.

2. Исходная транскристаллитная структура Cr- Ni -Si — стали после наплавки, склонная к образованию поверхностных трещин, в процессе ультразвуковой перековки трансформируется в дезориентированную структуру с высокой конструкционной поверхностной прочностью и трещиностойкостью. На верхней части обработанной ультразвуком зоны образуется пластическое течение металла поверхностного деформируемого слоя толщиной 8—10 мм с вытянутыми горизонтальными зернами.

3. При воздействии ультразвука происходит пластическая деформация микронеровностей наплавленной поверхности в пределах изменения от Ra 1,4—1,6 мкм при чистовой обработке лезвийным режущим инструментом до Ra 0,12—0,14 мкм после УУФО.

Список литературы

1.Лопухов Ю.И. Повышение эксплуатационных свойств трубопроводной арматуры дуговой наплавкой: Монография. Усть-Каменогорск: ВКГТУ 2002. — 136 с.

2.Лопухов Ю.И., Еремеев В.Б., Стреляный Ю.В. Исследование многопроходной наплавки порошковой лентой ПЛ-АН150 крупной трубопроводной арматуры. // Новые процессы наплавки, свойств наплавленного металла и переходной зоны — Киев. ИЭС им. Е.О. Патона, 1984. — с. 98—104

3.ОСТ5.9937-84 Наплавка уплотнительных и трущихся поверхностей износостойкими материалами. Введён 01.01.1985. — 28 с.

4.Холопов Ю.В. Машиностроение Ультразвук: УЗС, БУФО, ГЕО / проф. Ю.В. Холопов, — СПб.: ООО «Типография «Береста», 2008. — 328 с.

дипломов

Комментарии (1)

Оставить комментарий