Статья опубликована в рамках: VII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 25 декабря 2012 г.)

Наука: Технические науки

Секция: Машиностроение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

отправлен участнику

СТЕНДОВОЕ ОБОРУДОВАНИЕ ДЛЯ ЭКСПЕРИМЕНТАЛЬНОГО ИЗУЧЕНИЯ ПАРАМЕТРОВ МЕХАНИЗМОВ ВРЕЗКИ ПОД ДАВЛЕНИЕМ

Шаповалов Роман Александрович

Пащенко Сергей Андреевич

студент 2 курса, механический факультет, НОУ СПО «Волгоградский колледж газа и нефти» ОАО «Газпром», г. Волгоград

E-mail: N.Tolmaheva@vcgo.ru

Лапынин Юрий Геннадиевич

научный руководитель, д-р техн. наук, профессор, директор НОУ СПО «Волгоградский колледж газа и нефти» ОАО «Газпром» г. Волгоград

Макаренко Андрей Николаевич

научный руководитель, канд. техн. наук, зав. УПМ НОУ СПО «Волгоградский колледж газа и нефти» ОАО «Газпром» г. Волгоград

Современные технологии и специальное оборудование позволяют проводить врезку в трубопровод под давлением без прерывания или остановки производства. Врезка под давлением применяется для проведения ремонта или модернизации систем труб на действующих трубопроводах. Врезка в трубопровод предполагает проведение присоединение к резервуару или трубе, которая в момент проведения работ находится под давлением. Данная технология может использоваться для проведения врезки труб в трубопроводы, поставляющие природный газ, пар, воду, нефть при различных параметрах сред.

Врезка в трубопровод под давлением может производиться в распределительные и магистральные трубопроводы, водопроводы, сети химических и нефтеперерабатывающих заводов, целлюлозно-бумажных и металлургических комбинатов.

Для проведения врезки могут использоваться различные способы. Один из них предполагает приваривание на трубопровод тройника с фланцем, в которой затем монтируется заглушка. Это дает возможность не оставлять на трубопроводе задвижку. Затем на тройник ставится временная задвижка, на которую монтируется машина для врезки. При помощи фрезы через задвижку производится сверление отверстия. При этом высверленный купон остается на направляющем сверле. После завершения врезки в трубопровод фреза прячется в адаптер, а задвижка закрывается. При помощи того же оборудования, которое использовалось для сверления, производится установка заглушки во фланец тройника. Затем проводится демонтаж задвижки, после чего тройник закрывается глухим фланцем.

Другой вариант врезки предполагает монтаж полно-проходного крана на действующий трубопровод, по средством сварки. К задвижке прикрепляется специальное сверлильное оборудование.

Через задвижку, сверлиться отверстие в действующем трубопроводе. Далее сверлильное оборудование с вырезанным участком стенки трубопровода демонтируется. Задвижка перекрывается, и присоединятся новый трубопровод.

В рамках совместной научно-исследовательской и опытно-конструкторской работы студентов, мастеров производственного обучения и преподавателей Волгоградского колледжа газа и нефти в данном направлении было разработано и изготовлено достаточно простое и исключительно безопасное устройство для врезки в действующий трубопровод. На данную разработку получено положительное решение на выдачу патента РФ на изобретение, это может позволить промышленности выпускать оборудование способное осуществлять сложные задачи в тяжелых условиях.

Для экспериментального исследования, изучения и обоснования параметров разработанного механизма врезки было изготовлено стендовое оборудование, включающее в себя механизм врезки и насосную станцию.

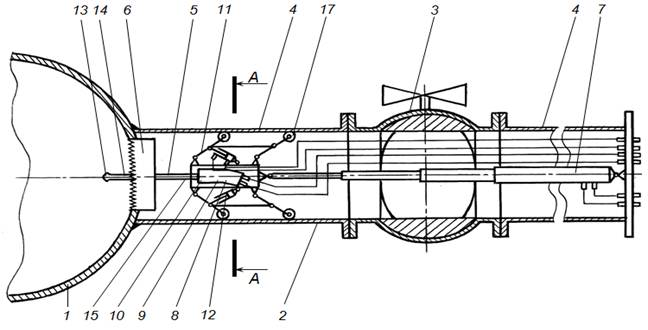

Механизм для врезки отвода в действующий трубопровод 1 (фиг. 1), содержит установленный на трубопроводе патрубок 2, задвижку 3, герметичный корпус 4, вал 5 с установленным на нём режущим элементом 6, приводные механизмы возвратно-поступательного 7 и вращательного 8 типа, центрирующий механизм 9, выполнении в виде корпуса 10 с установленным на нём фиксаторами 11, с возможностью взаимодействия их с внутренними поверхностями патрубка 2, задвижки 3, герметичного корпуса 4, за счёт упоров 12, связанных с фиксаторами 11 и корпусом 10, причём вал 5 режущего элемента 6 приводится во вращение приводным механизмом вращательного типа 8 и связанным с корпусом 10 центрирующего механизма 9, а корпус 10 центрирующего механизма 9 связан с герметичным корпусом 4 приводным механизмом возвратно-поступательного типа 7, таким образом, чтобы в сложенном состоянии приводного механизма возвратно-поступательного типа 7 крайняя точка 13 (или крайняя точка режущего элемента 6 или крайняя точка механизма захвата вырезанного из трубы участка 14) перемещающихся частей 15 (перемещающиеся части 15 включают: вал 5 с установленным на нём режущим элементом 6, приводной механизм вращательного типа 8, центрирующий механизм 9 и т. п.) со стороны трубопровода 1 могла находиться в герметичном корпусе 4.

Фигура 1. Общий вид механизма для врезки в действующий трубопровод

Возможна работа (фиг. 1, фиг. 2) центрирующего механизма 9 при расположении на концах фиксаторов опорной поверхности 16 и (или) по одному ролику 17, фиксаторы 11 должны располагаться в два ряда по трём фиксаторам 11 в ряду.

Фигура 2. Сечение А-А на фигуре 1.

Для корректировки оси возможна установка упора 12 на каждый фиксатор 11 (фиг. 3).

Фигура 3. Вариант устройства с индивидуальной связью фиксаторов упорами с корпусом

Возможна работа (фиг. 4, фиг. 5) центрирующего механизма 9 при расположении фиксаторов 11 хотя бы в один ряд, хотя бы с двумя фиксаторами 11 в ряду. В этом случае используются развитые опорные поверхности 16 с несколькими роликами 17 на каждой из них.

Фигура 4. Вариант опорно-центрирующего механизма устройства врезки

Фигура 5. Сечение Б-Б на фигуре 4

Ролик 17 (фиг. 6, фиг. 7) может устанавливаться упруго посредством упругого элемента 18 с возможностью утапливания относительно опорной поверхности и взаимодействия опорных поверхностей с внутренней поверхностью патрубка для надёжного центрирования центрирующим механизмом.

Фигура 6. Вариант установки ролика посредством упругого элемента

Фигура 7. Сечение В-В на фигуре 6

Гидравлическое оборудование, осуществляющее привод, отвечает современной концепции проведения подготовительных, обеспечивающих, аварийных и ремонтных работ, служит снижению дефицита квалифицированного персонала и применяемой техники за счет повышения производительности. А также позволяет более оперативно реагировать на возникающие аварийные ситуации, уменьшает трудоемкую долю ручного труда, служит уменьшению временных затрат, повышается в конечном итоге эффективность функционирования подразделений и сокращаются финансовые затраты.

Оборудование с пневматическим, электрическим и бензиновым приводом, к сожалению, имеет ряд недостатков: наличие на аварийном транспорте нескольких независимых ДВС (генератор, компрессор, вентилятор, сварка, помпа) приводит к увеличению числа задействованной в технологическом процессе большегрузной техники, массы и габаритов укладки и не всегда возможно по размещению, разобщенность и несогласованность оборудования приводит к низкой эффективности применения

Главной особенностью и преимуществом предлагаемого оборудования является пневмогидравлический привод. Разработка устройства с данным типом привода позволяет получить универсальное, мобильное, высокоэффективное оборудование, с помощью которого решаются задачи там, где необходимо выполнение широкого спектра работ, где требуется компактность при соблюдении большой производительности, где безопасность, надежность и сроки выполняемых работ должны обеспечиваться независимо от условий окружающей среды.

Пневмогидравлическая схема приводного устройства (фиг. 8) включает в себя насос 1, приводимый электродвигателем 2 (привод может быть также и от ВОМ трактора или др.), который через блок управления 3 связан с электроконтактным манометром 4. В системе предусмотрена установка пневмогидроаккумуляторов 5, гидрораспределителя 6 для управления мотор-насосом 7 режущего аппарата 11, гидрораспределителя 8 для управления приводом центрирующего механизма режущего аппарата 11, осуществляемого посредством гидроцилиндров 9, гидрораспределителя 10 для управления приводом перемещения режущего аппарата 11, посредством длинноходового гидроцилиндра 12. Для обеспечения постоянного давления в гидросистеме предусмотрен также обратный клапан 13. Для предотвращения возникновения аварийного давления в гидросистеме установлен предохранительный клапан 14. Масло из бака 15 подается к насосу 1 через фильтр 16. Краны 17 обеспечивают возможность ремонта, замены и обслуживания элементов гидросистемы.

Для сравнения характеристик гидропривода пневмогидроаккумуляторы, установленные в гидравлической схеме насосной станции, возможно отключать посредством запорных кранов.

Оборудование гидросистемы пневмогидроаккумуляторами имеет ряд преимуществ:

· максимальная безопасность для оператора;

· больше мощности — больше производительности;

· низкий уровень шума;

· незначительный вес;

Фигура 8. Пневмогидравлическая схема приводного устройства

· универсальность источников энергии: мобильные маслостанции, гидроприводы;

· большинство гидравлического оборудования взрывобезопасно;

· отсутствие выброса отработавших газов, пыльных облаков, электрошока;

· использование инструмента под водой и при низких температурах;

· возможность осуществления привода при отключенной маслостанции за счет накопленной энергии;

· уменьшение вероятности поломки режущего инструмента за счет демпфирования динамических нагрузок пневмогидроаккумуляторами.

Гидравлическое оборудование, осуществляющее привод, отвечает современной концепции проведения подготовительных, аварийных и ремонтных работ; служит снижению дефицита квалифицированного персонала и применяемой техники за счет повышения производительности; уменьшает трудоемкую долю ручного труда; предусматривает уменьшение временных затрат; позволяет более оперативно реагировать на возникающие аварийные ситуации; повышает в конечном итоге эффективность функционирования подразделений и сокращает финансовые затраты.

Устройство для врезки отвода в действующий трубопровод, может успешно эксплуатироваться на многих предприятиях жилищно-коммунального хозяйства, транспорта, а также топливно-энергетического и строительного комплексов.

Тщательное изучение параметров оборудования, определение оптимальных режимов резания, доработка узлов и деталей устройства определяют цель совместной научно-исследовательской работы студентов, аспирантов, преподавателей и соискателей механического факультета Волгоградского колледжа газа и нефти на данном направлении.

Список литературы:

1.Инструкция по технологии производства работ на газопроводах врезкой под давлением СТО «Газпром» 2-2.3-116-2007, 266 с.

отправлен участнику

Оставить комментарий