Статья опубликована в рамках: IV Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 20 сентября 2012 г.)

Наука: Технические науки

Секция: Архитектура, Строительство

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

отправлен участнику

РАБОТОСПОСОБНОСТЬ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ ПРИ СИНЕРГЕТИЧЕСКИХ ВОЗДЕЙСТВИЯХ

Горбунова Ирина Николаевна

студент 5 курса, кафедра проектирования, строительства зданий и линейных сооружений ЮЗГУ, г. Курск

E-mail: Ira13m@yandex.ru

Пахомова Екатерина Геннадьевна

научный руководитель, канд. техн. наук, доцент ЮЗГУ, г. Курск

Значительную часть конструктивных систем зданий и сооружений составляют железобетонные конструкции с длительными сроками эксплуатации. Современная тенденция в инвестиционной политике на техническое перевооружение и переориентацию действующих производств обусловила опережающие темпы роста объемов реконструкции объектов промышленного, сельскохозяйственного и жилищного назначения в сравнении с новым строительством. Эксплуатация железобетонных конструкций в условиях одновременного воздействия нескольких агрессивных сред приводит к увеличению объемов работ по их восстановлению. В связи с этим возникла необходимость введения нового термина — синергетика, который изучает комбинированное воздействие факторов, объединенное действие которых существенно превосходит эффект каждого отдельно взятого компонента и их простой суммы.

Так при рассмотрении коррозии железобетона можно определить синергетические воздействия, как совместное действие внешней среды (повышенная влажность, температура и т. п.), агрессивных сред (различные жидкости, газы, твердые агрессивные образования) с учетом напряженно-деформированного состояния железобетонного элемента.

Синергетические воздействия сред приводят к существенным изменениям деформативно-прочностных свойств бетона пораженной зоны. Изменение свойств материала во времени носит необратимый характер и зависит от условий деформирования и взаимодействия со средой. Кроме того, по мере проникания агрессивной среды в тело конструкции снижаются защитные свойства бетона по отношению к арматуре, которая начинает корродировать. В результате коррозии уменьшается площадь поперечного сечения арматуры и нарушается ее сцепление с бетоном. Все это сказывается на несущей способности железобетонных конструкций.

Повреждения бетона отмечаются при действии на него водных растворов кислот или кислых газов, растворов солей и даже щелочей, некоторых органических соединений. Степень агрессивного воздействия зависит не только от состава агрессивной среды, но и от условий контакта, скорости движения и напора жидких сред, плотности прилегающего грунта при действии грунтовых вод, температуры среды, силовых нагрузок, напряженного состояния материала конструкций и других факторов.

Наибольшую опасность для бетона и железобетона представляют жидкие среды, постоянно или периодически действующие на конструкции, так как большинство коррозионных процессов является химическими реакциями, для прохождения которых при обычных температурах необходима жидкая среда.

Обычная воздушная среда не агрессивна по отношению к затвердевшему плотному бетону. Агрессивность газовой среды значительно повышается с содержанием в атмосфере углекислоты, солей морской воды, сероводорода, кислых газов.

В случае газовой коррозии агрессивные по отношению к цементному камню бетона газы, проникая в его толщу по открытым каналам, трещинам и другим неплотностям, поглощаются водой, частично заполняющей капилляры, и ее адсорбционными пленками, образуя обыкновенную агрессивную жидкость. Раствор газов в жидкостях представляет собой истинный раствор. Концентрация растворенной фазы, как правило, невысока, так, что эти продукты газовой коррозии остаются на месте реакции, а не выносятся наружу, что может привести к уплотнению бетона.

При высокой влажности среды и возможности выноса образующихся солей из бетона, например при периодических обливах конструкции или образовании конденсата на поверхности бетона, газовую коррозию трудно отличить от коррозии 2-го или 3-го вида [3] в жидких средах, идущей до полного разложения основных минералов цементного камня с образованием кислых солей и послойным разрушением бетона.

Практически все воздействия, происходящие с участием агрессивных твердых веществ и газов, можно отнести к синергетическим, поскольку для протекания химической реакции в нормальных условиях необходимо присутствие воды.

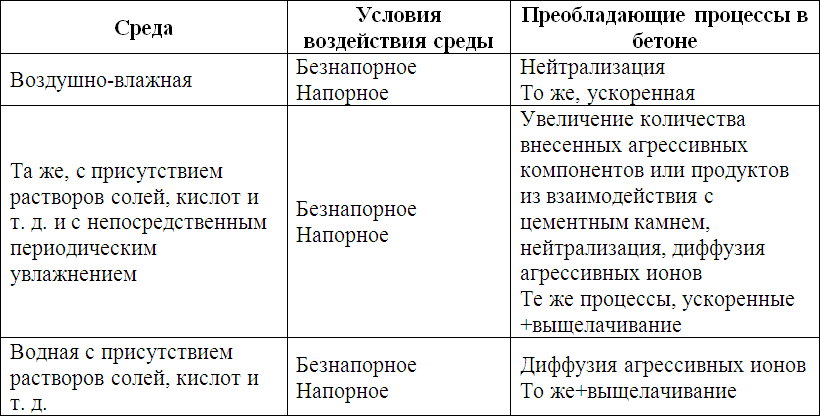

Все кислые газы действуют на бетон конструкций совместно с СО2. В большинстве случаев опережающим процессом является карбонизация бетона, которая начинается с момента изготовления конструкции, тогда как специфические кислые газы начинают действовать, как правило, лишь после начала эксплуатации здания. Воздействие газов на бетон вызывает его нейтрализацию, а образующиеся соли проникают вглубь со скоростью, зависящей от их растворимости, проницаемости и влажности бетона. Характер основных деструктивных процессов представлен в таблице 1.

Таблица 1.

Типичные случаи взаимодействия конструкции со средой

Коррозионное повреждение бетона в железобетонных конструкциях оценивают следующими показателями: глубиною поражения бетона и ресурсом эксплуатации.

В.М. Латыповым [2] на основании лабораторных исследований и натурных обследований эксплуатирующихся объектов в различных агрессивных средах предложена методика расчета глубины коррозионного повреждения бетона.

При проектировании железобетонных конструкций, эксплуатирующихся под воздействием углекислого газа (СО2) рекомендуется определять [4]:

![]() (1)

(1)

где: m1, m2, m3 — коэффициенты условий работы, учитывающие соответственно соотношение между глубиной проникновения СО2 в бетон и глубиной коррозии, влияние плотности бетона, влияние температуры среды;

K — константа скорости коррозии;

t — расчетный срок эксплуатации.

m2=4(В/Ц-а2), (2)

где а2=0,25…0,35 — эмпирический коэффициент

(3)

(3)

где: Е=20 кдж/миль;

R — универсальная газовая постоянная; Т1=2930 К;

Т2 — температура эксплуатационной среды (0К).

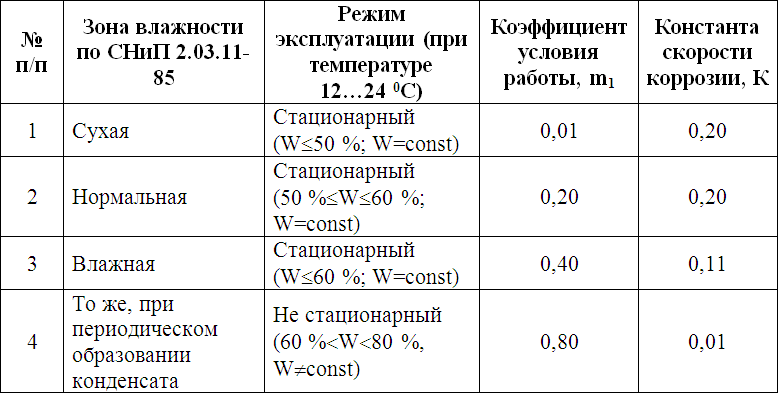

Значение коэффициентов m1 и K приведены в таблице 2.

Таблица 2.

значение коэффициентов m1 и K

глубина поражения бетона под воздействием жидких агрессивных сред за период времени t [4]:

![]() (4)

(4)

где: ai — агрессивность внешней среды к данному виду бетона (см/год);

l — глубина агрессивного фронта, на котором происходит растворение исходной фазы.

Очевидно, что конечной целью построения математической модели коррозии L=f(t) является получение простой формулы, по которой удобно выполнять инженерные расчеты. Однако, практически все исследователи при выводе зависимости L=f(t) с целью упрощения исходят из взаимодействия только двух веществ.

Таблица 3.

Характеристика синергетического взаимодействия двух веществ

Уравнение (6) имеет аналитическое решение в виде общепринятого в области долговечности железобетона «закона корня квадратного от времени»:

![]() , (7)

, (7)

где: L — глубина нейтрализации бетона, мм;

t — срок эксплуатации, г;

A — коэффициент, зависящий от концентрации углекислого газа C, эффективного коэффициента диффузии D` и реакционной емкости бетона m0 .

Одним из неучтенных в модели (7) процессов является наличие химического взаимодействия внешней среды с растворимыми компонентами цементного камня, которое приводит к снижению скорости проникновения агрессивной среды в бетон. Учет этого процесса может существенно повлиять на вид получаемой расчетной зависимости L=f(t) [3].

При наличии выраженного химического взаимодействия внешней среды с растворимыми компонентами цементного камня математической моделью коррозии бетона является выражение

![]() , (8)

, (8)

где: k — коэффициент условий работы, учитывающий скорость диффузии от совместного действия различных агрессивных сред.

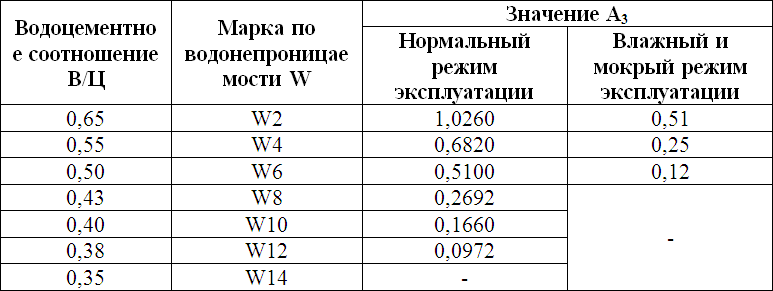

Полученные данные подтверждают применимость зависимости вида ![]() для бетонов высокой проницаемости с относительно небольшим проектным либо фактическим сроком эксплуатации. При проектирование долговечных конструкций из бетонов марок W6 и выше на длительные сроки эксплуатации целесообразно использовать зависимость

для бетонов высокой проницаемости с относительно небольшим проектным либо фактическим сроком эксплуатации. При проектирование долговечных конструкций из бетонов марок W6 и выше на длительные сроки эксплуатации целесообразно использовать зависимость ![]() .

.

Таблица 4.

Значения коэффициента A3 (см∙год) в зависимости от плотности бетона (В/Ц) и режима эксплуатации конструкции

Оценку ресурса эксплуатирующихся конструкций предложено выполнять по формуле [4]:

tпр=tобd2/(m1xоб)2-tоб, (9)

где: tоб; tпр — соответственно срок эксплуатации конструкции к моменту обследования и прогнозируемый срок эксплуатации (ресурс);

xоб — глубина карбонизации бетона к моменту обследования.

Таким образом, в настоящее время существуют различные подходы к оценке коррозионной поврежденности бетона. Применительно к определению работоспособности железобетонных конструкций, подверженных коррозией, целесообразно применить следующие критерии оценки состояния бетона: глубину коррозионного повреждения бетона; снижение прочности бетона.

Как только глубина нейтрализации бетона, а вместе с ней и агрессивные ионы достигнут стальной арматуры, на поверхности арматурного стержня под влиянием агрессивных ионов начинается развитие коррозионного процесса, в результате которого, во-первых, уменьшается рабочее сечение стержня, во-вторых, за счет появления продуктов коррозии стали, занимающих больший объем, чем прокорродированный металл, возникает напряжение в бетоне, вызывающие нарушение сцепления арматуры с бетоном.

Сухие газы и кислород воздуха при высоких температурах химически взаимодействуют с металлами, вызывая газовую коррозию. Большое влияние оказывает наличие примесей и состав газовой среды. При наличии паров воды увеличивается газовая коррозия всех металлов и усиливается действие примесей других газов, например, сернистых.

Дымовые газы, содержащие двуокись углерода, сернистые и другие газы вызывают и усиливают коррозию сталей, однако при содержании в дымовых газах окиси углерода более 8 % интенсивность окисления углеродистых сталей в продуктах горения резко снижается.

Наличие в электролите ионов хлора (сильных депассиваторов) очень опасно для металлов, т. к. они вызывают локальные, местные нарушения пассивной пленки, что приводит к очень сильному виду коррозионных разрушений — точечной (питтинговой) коррозии. Интенсивно развиваясь, питтинг достигает заметной глубины и нередко переходит в сквозное разрушение.

В железобетоне электролитом служит вода, диссоциированная на ионы Н+ и ОН- благодаря растворенным в ней веществам, в частности Са(ОН)2.

За исключением подводных частей сооружений, в которых трещины заполнены водой, образующей электролит, влага может поступать в трещины железобетонных конструкций, расположенных выше уровня водоема или грунтовых вод, двумя путями: сверху (атмосферные осадки, роса и технологические увлажнения) и снизу (путем капиллярного подсоса).

Если в защитном слое бетона нет трещин, электролит может образоваться в результате сорбции влаги из воздуха и ее конденсации в микрокапиллярах цементного камня, примыкающих к поверхности арматуры. В таком случае с повышением относительной влажности воздуха увеличивается поверхность арматуры под электролитом и повышается возможность функционирования коррозионных микропар. При постоянной относительной влажности воздуха менее 66 % и без увлажнения бетона сорбция влаги из воздуха микрокапиллярами столь незначительна, что слой электролита на поверхности арматуры не образуется, и коррозия становится невозможной [5].

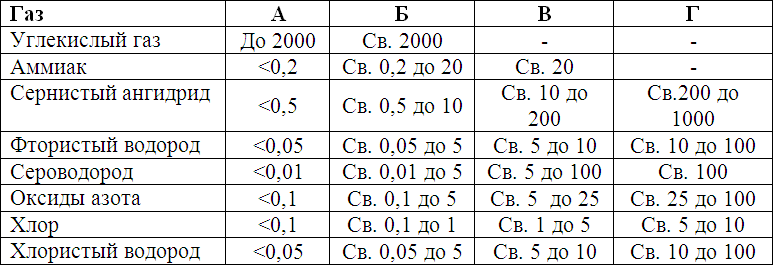

Агрессивное влияние среды значительно усиливается в присутствии таких газов, как HCl, Cl2, SO2, H2S и др. Если в атмосфере промышленного цеха присутствуют хлористый водород и молекулярный хлор, процесс коррозии арматуры начинается в трещинах любой ширины. Увеличивается также распространение коррозии по поверхности стержней, что повышает опасность коррозии арматуры и препятствует совместной ее работе с бетоном [5].

Пары соляной кислоты взаимодействуют с составляющими бетона в полости трещин, образуя сильно-гигроскопичный хлористый кальций, который, заполняя трещины, затрудняет поступление агрессивных газов из окружающей атмосферы к поверхности арматуры. Этим можно в основном объяснить сравнительно небольшую величину коррозии арматуры в зоне трещин при воздействии сильноагрессивной окружающей среды, а также значительную коррозию в отдельных местах вне трещин, где бетон защитного слоя был недостаточно плотным [5].

Таблица 5.

Степени агрессивности среды в зависимости от условий эксплуатации зданий

Примечание: над чертой – категория расчета, под чертой - допускаемое раскрытие трещин.

Таблица 6.

Классификация агрессивности различных газов в зависимости от их концентрации

Изучение коррозии арматуры железобетонных конструкций и диагностирование коррозионных повреждений осложняется изоляцией арматуры бетоном, который защищает арматуру от воздействий агрессивной среды. Эффективность защитных свойств бетона зависит от плотности его структуры, толщины защитного слоя, химического состава цементного камня. О состоянии и степени коррозионного повреждения арматуры железобетонных эксплуатируемых конструкций можно по косвенным признакам — по наличию и ширине раскрытия трещин, развивающихся вдоль арматурных стержней, возникающих от распада продуктов коррозии.

Начало коррозионного растрескивания защитного слоя бетона железобетонных конструкций начинается с определенного момента накопления «критического» объема продукта коррозии. Так в [4] приводятся данные, что растрескивание бетона толщиной 20 мм класса В35 начинается с коррозии стержней арматуры на глубину 2,7 мкм.

В.П. Чирков [8] предложил оценку накапливаемых повреждений арматуры железобетонных конструкций:

(10)

(10)

где: Rs0 — несущая способность арматуры в стадии завершения стадии пассивного состояния;

acor(t) — функция снижения несущей способности арматуры вследствие коррозии;

Rsg — напряжения в арматуре от эксплуатационных нагрузок.

Величина DRs определяет снижение несущей способности арматуры при растяжении с течением времени, начиная после окончания процесса карбонизации защитного слоя бетона и потери им защитных свойств. Величина DRs оценивает резерв несущей способности конструкции по отношению к эксплуатационным нагрузкам.

Для величин зависящих от времени t, исходя, из физической модели процесса коррозии арматуры соблюдаются условия:

t=t1 acor(0)=1, DRs=0, D=0;

t=t2 Rs0×a(t)=Fsg, DRs=Rsg, D=1.

При D=1 наступает отказ конструкции вследствие коррозии арматуры.

Глубина коррозионного повреждения бетона, увеличивающаяся во времени, может превысить глубину заложения арматуры. Как только арматура железобетонного элемента попадает в зону коррозионного повреждения, начинается ее собственная коррозия.

Совместность работы бетона и арматуры в железобетонном элементе обеспечивается околоарматурной зоной бетона, непосредственно прилегающей к боковой поверхности арматурного стержня.

Для исследования напряженно-деформированного состояния околоарматурной зоны при коррозионном повреждении арматурных стержней применим принцип суперпозиции силовых и коррозионных факторов.

коррозионные повреждения арматурных стержней вызывает разрушение бетона защитного слоя и, как следствие, нарушение сцепления стержней с бетоном. Причиной этого является то, что продукты коррозии имеют объем в 1,5 раза больше объема прокорродирововавшего металла. По мере увеличения объема продукта коррозии давление на бетон возрастает, растягивающие напряжения в бетоне защитного слоя превышают предельные значения, в бетоне появляются трещины, ориентированные вдоль корродирующего стержня. С увеличением толщины слоя коррозии арматурного стержня в окружающем бетоне развиваются напряжения, достигающие по данным исследований Ю.А. Эванса — 160 кгс/см2, А.М. Подвального — 30 кгс/см2 [6,9].

Для оценки напряжений и деформаций в сжатом железобетонном элементе, применима следующая расчетная схема (рисунок 1). В [4] при исследовании напряженно-деформированного состояния вокруг корродирующего стержня принята, расчетная схема в виде полого цилиндра с внутренним диаметром d/2 и внешним диаметром а (а — защитный слой бетона) (рисунок 1).

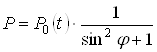

Цилиндр испытывает неравномерное внутреннее давление продуктов коррозии, изменяющееся по закону:

(12)

(12)

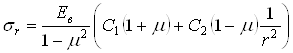

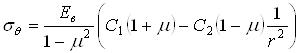

под действием, которого в рассматриваемом объеме бетона возникают радиальные σr и тангенсальные σθ напряжения, при этом стенки цилиндра деформируются в радиальном направлении на ΔU.

(13)

(13)

(14)

(14)

где: С1 и С2 — постоянные интегрирования.

(15)

(15)

(16)

(16)

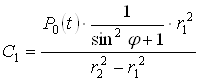

Оценка возможного образования коррозионных трещин выполняется из условия:

![]() (17)

(17)

где: К1 — коэффициент, учитывающий геометрические параметры армирования сечения;

К2 — коэффициент, учитывающий влияние напряженного состояния на процесс коррозии бетона;

К3 — коэффициент, учитывающий снижение прочности коррозионно поврежденного бетона.

Рисунок 1. Напряженное состояние околоарматурной зоны.

Таким образом, в настоящее время существуют различные подходы к оценке коррозионной поврежденности бетона и арматуры. Применительно к определению работоспособности железобетонных конструкций, подверженных синергетическим воздействиям сред, рекомендуется применить следующие критерии оценки состояния железобетонного элемента: глубину коррозионного повреждения бетона; снижение прочности бетона; оценку накапливаемых повреждений арматуры железобетонных конструкций.

Список литературы:

1.Алексеев С.Н. Долговечность железобетона в агрессивных средах [Текст] / С.Н. Алексеев, Ф.М. Иванов, C. Модры, П. Шиссль. М.: Стройиздат, 1990. — 320 с.

2.Латыпов В.М., Анваров А.Р., Латыпова Т.В. Обеспечение долговечности монолитного железобетона при строительстве зданий повышенной этажности.//Предотвращение аварий зданий и сооружений: электронный журнал. — 2010 [Электронный ресурс]. URL: http://www.pamag.ru/pressa/mrc

3.Москвин В.М. Коррозия бетона [Текст] / В.М. Москвин. М.: Госстройиздат, 1952. — 344 с.

4.Подвальный А.М., Васильев А.И. Комплексное влияние агрессивных факторов среды на коррозию арматуры в защитном слое железобетонных конструкций [Текст] / А.М. Подвальный, А.И. Васильев // Бетон и железобетон. — 2010. — № 2. — С. 26—29.

5.Полак А.Ф. Моделирование коррозии железобетона и прогнозирование его долговечности / А.Ф. Полак // Итоги науки и техники. Коррозия и защита от коррозии. Т. XI. М.: ВИНИТИ, 1986. С. 136—180.

6.СНиП 2.03.11 85. Защита строительных конструкций от коррозии. М.: ЦИТП Госстроя СССР, 1986. — 46 с.

7.Чирков В.П. Метод расчета сроков службы железобетонных конструкций при коррозии арматуры [Текст] / В.П. Чирков, М.В. Шавыкина. М.: МИИТ, 1998. — 72 с.

8.Эванс Ю.Р. Коррозия и окисление металлов [Текст] / Ю.Р. Эванс. М.: Гос. научно-техн. изд-во машиностроительной литературы, 1962. — 853 с.

отправлен участнику

Оставить комментарий