Статья опубликована в рамках: IV Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ТЕХНИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 20 сентября 2012 г.)

Наука: Технические науки

Секция: Транспортные коммуникации

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ ОБСЛУЖИВАНИЯ ПРОМЫШЛЕННОГО ПРЕДПРИЯТИЯ

Дудник Ольга Владимировна

студент 4 курса, кафедра «Управление эксплуатационной работой» СГУПС, г. Новосибирск

E-mail: dudnik_olya@mail.ru

Ушаков Виктор Михайлович

научный руководитель, канд. техн. наук, доцент СГУПС, г. Новосибирск

На современном этапе развития промышленности в условиях рыночной экономики основной задачей является увеличение количества готовой продукции с сохранением всех присущих ей качеств. В ее решении основной акцент делается на снижение эксплуатационных расходов и стоимости транспортировки, связанных с производством [3, c. 83].

Для возможности разработки решений были проведены исследование инфраструктуры и обработка статистических данных использования вагонов, результаты которых позволили выявить наиболее значимые технологические параметры, приводящие к невыполнению нормативной величины простоя вагонов при перевозке наиболее массовых грузов.

В работе приводится анализ простоя вагонов по элементам за время оборота, факторы, влияющие на него, а также предлагаются меры по сокращению непроизводительных простоев.

Исследование проводилось по одному из заводов металлургической промышленности, сырье на которое поступает с различных предприятий, но основная масса — с обогатительных фабрик станций «З» и «Л». На предприятие поставляется большое количество различных видов сырья, основными из которых являются флюсовая руда, а также свинцовый и цинковый концентраты. Руда, добываемая в карьере, прежде чем попасть в производство готовой продукции, проходит через размалывание и обогащение на фабриках.

В настоящее время работа технологического ж. д. транспорта организована по контактным и нормативным графикам. Однако как показывает анализ работы по погрузке, доставке и особенно по выгрузке грузов на заводе станции «У» нормативное время не выполняется.

За 2011 год, а также по данным января 2012 года поступление грузов, требующих размораживания в тепляке не снижается. Это можно увидеть из гистограмм, приведенных ниже [1, c. 17—20].

Рисунок 1. Выгрузка вагонов с цинковым концентратом за январь

Рисунок 2. Выгрузка вагонов со свинцовым концентратом за январь

Рисунок 3. Выгрузка вагонов с флюсовой рудой за январь

При этом в соответствии с реализацией проекта «Новая металлургия» дополнительно потребуется разогревать 20 вагонов в сутки при плановом подходе.

На сегодняшний день здание тепляка не отвечает требованиям по производительности размораживания грузов. Его вместимость составляет 10 вагонов. За время эксплуатации оборудование тепляка не модернизировалось. С момента постройки тепляка значительно возросло производство промышленной продукции металлургического комбината станции «У», в связи с чем, произошло увеличение общего грузооборота Компании и количество грузов, требующих размораживания в тепляке. Малая вместимость приводит к большому количеству простоев вагонов, связанных с ожиданием выгрузки, и как следствие к увеличению платы за пользование вагонами. Кроме того, несвоевременная выгрузка вагонов, помимо увеличения платы за пользование подвижным составом, может привести, особенно в моменты пиковых поставок, к остановке производства.

Возможными вариантами решения данной проблемы предлагается рассмотреть модернизацию тепляка с увеличением пропускной способности за счет изменения системы подачи пара с двухуровневой на трехуровневую или его реконструкцию с увеличением вместимости.

Данные модернизации, помимо сокращения эксплуатационных затрат, связанных с уменьшением платы за пользование вагонами сетевого парка и увеличением оборачиваемости вагонов собственного парка, прежде всего, является производственной необходимостью, так как в зимний период и межсезонье разгрузка смерзшихся грузов без отогрева в тепляке сопряжена со значительными техническими манипуляциями и финансовыми затратами. Не маловажен еще и тот факт, что вагоны, ожидающие отогрева, занимают значительную часть подъездных путей, затрудняя выполнение маневровых работ [2, c. 11]

Ниже представлены диаграммы поступления по грузам [1, c. 23—26]

Рисунок 4. Поступление вагонов с цинковым концентратом за январь

Рисунок 4. Поступление вагонов с цинковым концентратом за январь

Рисунок 5. Поступление вагонов со свинцовым концентратом за январь

Рисунок 6. Поступление вагонов с флюсовой рудой за январь

Из анализа объемов перевозки за январь 2011—2012 года наглядно видно, что поступление сырья неравномерно и это приводит к увеличению простоя вагонов. На диаграмме с цинковым концентратом видно, что наибольшие простои приходятся на период с января по апрель, что касается свинцового концентрата и цинковой руды там можно отметить значительное превышение нормы на протяжении всего рассматриваемого периода.

В диаграммах приведены данные по фактическому поступлению наиболее массовых грузов за январь, так как наибольшие трудности в работе завода возникают именно зимой.

При перевозке рассматриваемой руды и концентратов глубина и объем промерзания зависят от многих факторов, основными из которых являются продолжительность нахождения груза при низких температурах и его влажность.

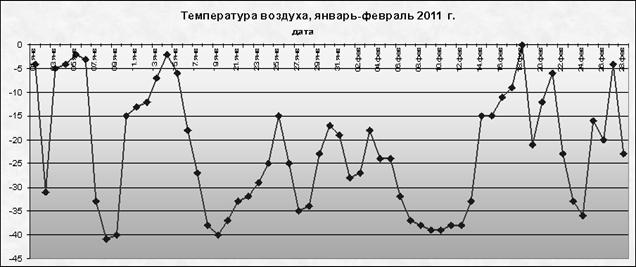

Так как обогатительные фабрики станции «З» и станции «Л» отгружают груз с влажностью 9—11 %, то анализ его промерзания по глубине, проведенный в январе-феврале 2011 года при средней температуре -300 по Цельсию выглядит следующим образом:

Рисунок 7. Температурный анализ воздуха

Рисунок 7. Температурный анализ воздуха

• за период времени 1,5—2 ч наблюдалось промерзание до 3—5 см. верхнего слоя;

• за период времени 8—12 ч промерзание до 20—30 см. верхнего слоя, по бортам и дну кузова полувагона;

• полное промерзание наблюдалось за период времени 22—30 ч.

Средняя продолжительность доставки груза составляет 28 часов, за это время он смерзается практически полностью. Для возможности дальнейшей работы с рудой, прибывшие вагоны необходимо отогревать в тепляке, одновременная вместительность которого составляет 10 вагонов. На одну группу вагонов необходимо от 14 до 29 часов времени в зависимости от груза, что приводит к большим простоям в ожидании выгрузки. Так за январь вместо требуемых 1004 вагонов удалось отогреть лишь 560. Общее время от погрузки до выгрузки проанализировано и представлено на гистограммах [1, c. 30—32].

Рисунок 8. Простой вагонов с цинковым концентратом по элементам

Рисунок 9. Простой вагонов со свинцовым концентратом по элементам

Рисунок 9. Простой вагонов со свинцовым концентратом по элементам

Рисунок 10. Простой вагонов с флюсовой рудой по элементам

Рисунок 10. Простой вагонов с флюсовой рудой по элементам

Из-за дефицита площадей собственного тепляка, руководство железнодорожного комплекса станции «У» было вынуждено неоднократно обращаться к другим предприятиям с просьбой постановки вагонов с грузами Компании на отогрев в их тепляк.

Дефицит площадей тепляка особенно остро ощущался зимой 2011—2012 года. Из-за недостаточной температуры теплоносителя (пара), в дни с температурой наружного воздуха ниже -25º С, время отогрева вагонов в тепляке значительно превысило среднюю величину, и, в зависимости от рода груза, составило от 14 до 24 часов, вместо установленных 8 ч.

Из приведенных гистограмм видно, что из общего времени оборота вагонов наибольшие затраты времени приходятся на движение и погрузку, в то же время на станции назначения вагоны простаивают в ожидании выгрузки, особенно в зимний период, и в тепляках при отогреве. Из трех грузов видно, что наибольшие затраты времени на ожидание выгрузки приходятся на свинцовый концентрат.

Так из анализа простоя вагонов по трем основным грузам видно, что сокращение оборота вагонов возможно при применении различных мер по предупреждению смерзаемости в пункте погрузки. Такими мерами являются:

· Уменьшение влажности;

· Переморозка материала;

· Применение реагентов для обработки материала против смерзаемости [3, c. 114—115]

Концепция идеологии по снижению рисков смерзаемости концентратов при погрузке, транспортировке и выгрузке концентратов в зимнее время представлена ниже.

Рисунок 11. Концепция идеологии по снижению рисков смерзаемости концентратов при погрузке, транспортировке и выгрузке концентратов в зимнее время

Также возможными вариантами решения данной проблемы предлагается рассмотреть меры, направленные на повышение производительности тепляка. В пункте выгрузки возможны реконструкция тепляка с увеличением вместимости на 4 вагона, т. к. расположение производственных цехов на территории предприятия не позволяет удлинить тепляк на большую величину, или его модернизация с увеличением пропускной способности за счет изменения системы подачи пара. Предлагаемая модернизация предусматривает дополнительную подачу пара сверху, что позволит отогревать груз быстрее, но не обеспечит оптимальное время отогрева. Для снижения маневровой работы и более быстрого освобождения вагонов предлагается рассмотреть реконструкцию собственных универсальных полувагонов в специализированные для перевозки данных видов грузов путем создания эффекта «паровой рубашки». Это обеспечит быстрое отогревание груза по всему периметру и экономию расхода пара. Предлагаемый вариант представляет собой универсальный полувагон, внутрь которого помещена металлическая конструкция, напоминающая параллелилпипед, скрепленный с полувагоном ребрами жесткости. Основная идея состоит в том, что пар, подаваемый сверху, проходя между ребрами жесткости вдоль стенок полувагона, разогревает груз в разы быстрее. Это позволит снизить нежелательное температурное воздействие на различные части подвижного состава, в том числе буксовые узлы и автосцепное устройство, так как высокие температуры и появление влажности приводят к более быстрому выходу их из строя.

Выбор наиболее подходящего варианта будет возможен после технико-экономического обоснования, когда наглядно будут видны капитальные, эксплуатационные затраты, дана экологическая оценка, решены трудовые и социальные вопросы а также произведена оценка рисков каждого из проектов.

Список литературы:

1. Анализ работы предприятия за 2011—2012 годы. — рукопись, 245 с.

2. Типовой технологический процесс работы промышленного предприятия. Новосибирск, 1900, 78 с.

3.Управление грузовой и коммерческой работой на железнодорожном транспорте. Под редакцией Смехова А.А. М.: Транспорт, 1990.

дипломов

Оставить комментарий