Статья опубликована в рамках: I Международной научно-практической конференции «Научное сообщество студентов: МЕЖДИСЦИПЛИНАРНЫЕ ИССЛЕДОВАНИЯ» (Россия, г. Новосибирск, 06 декабря 2011 г.)

Наука: Технические науки

Секция: Нанотехнологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ОБЗОР МЕТОДОВ ОПТИМИЗАЦИИ ПРОЦЕССОВ ФОТОЛИТОГРАФИИ ПРИ СОЗДАНИИ ТОПОЛОГИИ МИКРОСТРУКТУР СУБМИКРОННОГО ПРОИЗВОДСТВА С ПРОЕКТНЫМИ НОРМАМИ 0,25 0,35МКМ

В микроэлектронной промышленности при производстве изделий с проектными нормами 0,25‑0,35 мкм, применяются позитивные фоторезисты.

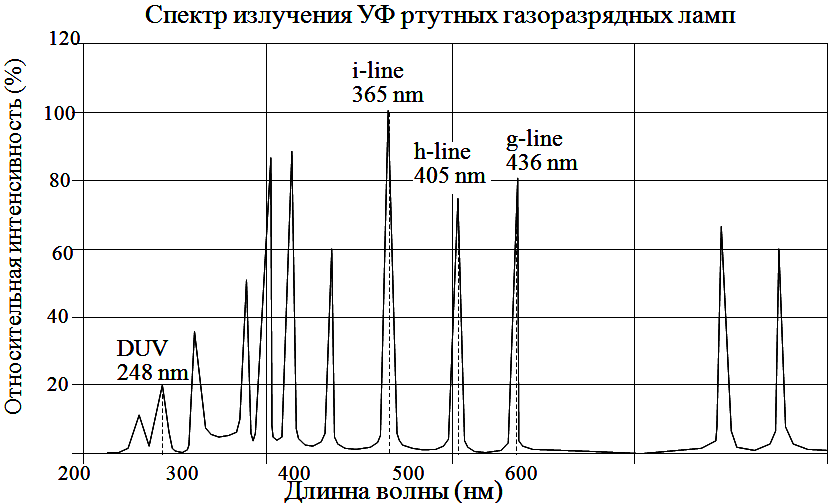

Их используют для экспонирования через фотошаблон, ультрафиолетовым излучением с различными длинами волн (рисунок 1), например, соответствующих i- (365 нм) и g- (436 нм) линиям ртутно-кварцевых ламп.

Рисунок 1. Спектр ртутных газоразрядных ламп ультрафиолетового излучения

При экспонировании фоторезиста УФ излучением, с целью получения минимального элемента разрешения, обязательно необходимо учитывать некоторые правила и законы. Одним из фундаментальных законов проекционной литографии является критерий Релея, в соответствии с которым разрешение проекционной системы R определяется дифракционным пределом:

где l — длина волны экспонирующего излучения (li-line = 365 нм), NA — числовая апертура проекционной системы объектива, а коэффициент К определяется уровнем технологии конкретного производства.

Оптимизация разрешающей способности происходит за счет использования более коротковолнового экспонирующего источника излучения или изменения числовой апертуры объектива. Однако это приводит к существенному уменьшению значения глубины фокусировки Δz (или DOF, depth of focus), которая обратно пропорциональна квадрату числовой апертуры NA:

где К — технологический коэффициент (К>1), l — длина волны экспонирующего излучения (li-line = 365 нм), NA — числовая апертура проекционной системы.

Основной проблемой получения субмикронных размеров с использованием проекционной литографии является дифракция света на элементах шаблона, которые расположены на расстояниях порядка длины волны экспонирующего излучения.

В обычных шаблонах после дифракции на соседних элементах синфазные волны интерферируют и частично засвечивают фоторезист в областях между рассматриваемыми элементами. При уменьшении размеров элементов это приводит к тому, что плотно упакованные элементы не прорабатываются по резисту.

Для устранения этого эффекта и повышения разрешения, некоторые производители оборудования проекционной печати ввели дополнительные оптические системы внутри установок. Т.е. они применили дополнительные типы оптических систем внеосевого освещения за счет изменения формы УФ источника освещения, такие как анулярные, квадрапульные, дипольные и т.д.

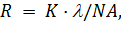

Световая волна, проходя через шаблон, дифрагирует с образованием четных и нечетных дифракционных порядков, в случае решетки с равными по ширине линиями и зазорами образуются только нечетные порядки (рисунок 2).

При уменьшении периода дифракционной решетки, угол ß увеличивается, и меньшее количество дифракционных порядков попадает во входную апертуру проекционной линзы. Чтобы получить качественное изображение, необходимо чтобы во входную апертуру попали 0-й и ±1-е дифракционные порядки. Интерференция этих 3-х лучей при обычном типе освещения определяет полную информацию об изображении, 0-й порядок содержит информацию о распределении интенсивности, а ±1 порядки — информацию о пространственном распределении этой интенсивности (изображении). Значение глубины фокусировки проекционной системы сильно зависит от значения разности световых путей лучей 0-го и ±1-го порядков.

В случае анулярного освещения (рисунке 2) световая волна падает на шаблон под углом. После дифракции положение 0-го порядка смещается, и во входную апертуру попадают 0-й и -1 порядок падающего под углом справа потока, и 0-й и +1 слева. В этом случае наблюдается интерференция 2-х лучей 0 и -1 или 0 и +1 порядков, в результате повышается разрешение (вместо угла ß получаем ß/2) и глубина фокусировки (световые пути лучей 0 и ±1 порядков практически равны).

Рисунок 2. Сравнение типов источников УФ освещения

Для устранения дифракции света на элементах шаблона применяют фазосдвигающие шаблоны и метод двойного впечатывания.

Метод двойного впечатывания подразумевает разделение топологии критических слоев СБИС на два шаблона для поочередного впечатывания, с целью частичного избавления от нежелательной дифракции. Также для ослабления действия дифракции, плотно упакованные линии впечатываются через одну. Применение двойного впечатывания позволяет существенно улучшить разрешение проекционной литографии.

Для субмикронного производстве хорошо подходят установки проекционной печати известных фирм Nikon (NSR-SF155; NSR-2205i14E2) и ASML (PAS 5500/275D; PAS 5500/100D) с проектными нормами 0,25‑0,35мкм и длинной волны ультрафиолетового излучения 365нм. В этом оборудовании можно автоматически изменять числовую апертуру объектива и тем самым увеличивать или уменьшать разрешающую способность и глубину фокусировки, а также изменять оптические системы освещения.

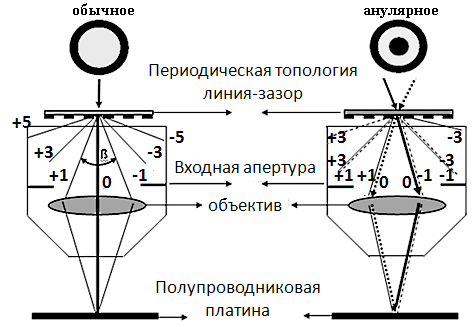

Для проектных норм 0,25‑0,35 мкм предназначены фоторезисты марки SPR955-CM-0,7 и SPR955-CM-1,1. Каждый из этих фоторезистов характеризуется воспроизводимостью минимального элемента разрешения. Чем меньше толщина пленки фоторезиста, тем меньше воспроизводимые элементы топологии для определенного резиста.

Наносится слой резиста на подложку центрифугированием, при этом жидкий фоторезист растекается под действием центробежных сил. Прилегающий к подложке граничный слой формируется за счет уравновешивания центробежной силы, пропорциональной числу оборотов, и силы сопротивления, зависящей от когезии молекул резиста.

Толщина пленки фоторезиста h связана с кинематической вязкостью фоторезиста ν и с угловой скоростью вращения центрифуги ω следующим выражением:

где к — коэффициент, учитывающий концентрацию фоторезиста

Для больших изменений толщины пленки, применяют обычно не регулировку вязкости резиста, а, подбирая число оборотов, добиваются точно требуемой толщины пленки (рисунок 3).

Рисунок 3. Зависимость толщины пленки фоторезиста от числа оборотов двигателя центрифуги

Время центрифугирования мало влияет на параметры слоя — для формирования пленки достаточно 20‑30 с.

При центрифугировании на краю подложки всегда возникает утолщение (валик), ширина и высота которого зависят от вязкости резиста, скорости вращения центрифуги и формы подложки. Здесь уместно подчеркнуть, что практически невозможно для фоторезиста любой вязкости подобрать такие скорости вращения, чтобы достичь требуемой толщины слоя. Например, попытка получить толстые слои на резистах с малой вязкостью, снижая скорость вращения, приведет к резкому возрастанию ширины валика, так что придется увеличить и вязкость, и скорость нанесения.

В пленке, нанесенной на центрифуге, всегда есть внутренние напряжения; плотность дефектов довольно высока, в частности, благодаря тому, что пыль из окружающей среды засасывается в центр вращающегося диска (диск является своеобразным центробежным насосом). В настоящее время нет установившегося мнения о том, каково должно быть ускорение центрифуги. С одной стороны, считается, что разгон должен занимать минимальное время (миллисекунды), т. е. должна почти мгновенно устанавливаться та скорость, на которой формируется слой требуемой толщины. Для достижения этой цели разработаны специальные конструкции центрифуг. С другой стороны, практический опыт говорит о том, что медленный разгон или даже двухступенчатое (сначала медленное, затем быстрое) изменение скорости позволяет получать гораздо более качественные слои резиста. Особенно это относится к такому резисту, в котором светочувствительный продукт имеет невысокую предельную растворимость (в данном растворителе). При нанесении такого фоторезиста в режиме с быстрым разгоном почти всегда наблюдаются «лучи»; при первоначально медленном вращении удается получить более равномерные по качеству слой. В любом случае следует помнить, что толщина слоя и его качество зависят при центрифугировании от: типа резиста и его вязкости; максимальной скорости вращения — ускорения центрифуги; температуры и влажности окружающей среды; свойств поверхности подложки.

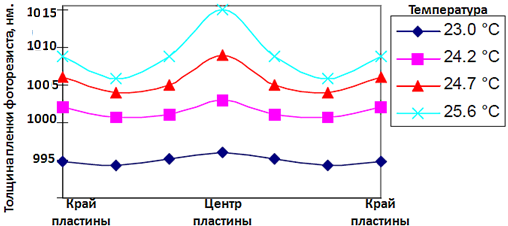

Изменение толщины пленки в зависимости от влажности окружающей среды показано на рисунке 4

Рисунок 4. Зависимость толщины и равномерности пленки фоторезиста от влажности

При изменении температуры фоторезиста (рисунок5) изменяется толщина пленки резиста и увеличивается разброс толщины пленки центра пластины от края. Т.е. при увеличении температуры фоторезиста SPR955-CM-0,7 на 1°С его разница в толщине центра пластины относительно края может составить от 2 нм до 10 нм, что приведет к разбросу линейных размеров элементов топологии.

Рисунок 5. Зависимость толщины и равномерности пленки фоторезиста от температуры резиста

При увеличении температуры проявителя значительно увеличивается и скорость проявления фоторезиста. Поэтому управляя температурой проявителя можно управлять скоростью проявления фоторезиста, оптимизируя этим технологический процесс. Для стабилизации параметров фоторезиста и проявителя, а также оптимизации технологического процесса с проектными нормами 0,25‑0,35мкм, необходимо иметь программируемые блоки термостабилизации со встроенным нагревателем, микропроцессорным устройством и датчиками температуры.

При оптимизации процессов фотолитографии очень удобно пользоваться математическими моделями. Большинство современных пакетов для моделирования фотолитографического процесса используют различные модификации модели Дилла [4] для описания фотоструктурных изменений, происходящих в результате экспонирования фоторезиста и определения зависимости скорости проявления от дозы экспозиции. Алгоритм Дилла реализован в программной среде PROLITH. В результате вычислений получаются зависимости профилей проявления от технологических параметров процесса экспонирования и проявления. Кроме того, в программе PROLITH принимается во внимание распределение интенсивностей на подложке, вызванное дифракцией на границах рисунка на фотошаблоне.

Список литературы:

- Родионов И.А. Исследование процесса распределения температуры на поверхности кремниевой пластины в процессе формирования резистивной пленки. // 10-ая Молодежная научно-техническая конференция «Наукоемкие технологии и интеллектуальные системы 2008». 16 апреля 2008 г. — М.: издательство МГТУ им. Н.Э.Баумана, 2008, с. 108‑114.

- Родионов И.А. Исследование влияния параметров технологического процесса фотолитографии на минимальные критические размеры элементов, получаемых на кремниевой пластине. // 9-ая Молодежная научно-техническая конференция «Наукоемкие технологии и интеллектуальные системы 2007». 18 апреля 2007 г. — М.: издательство МГТУ им. Н.Э.Баумана, 2007, с. 219‑224.

- Родионов И.А. Фотолитография в ультрафиолетовом диапазоне длин волн. // 8-ая Молодежная научно-техническая конференция «Наукоемкие технологии и интеллектуальные системы 2006». 19-20 апреля 2006 г. — М.: издательство МГТУ им. Н.Э.Баумана, 2006, с. 127‑135.

- Dill F. H., Hornberger W. P., Hauge P. S., ’Characterization of positive photoresist’ //IEEE Transaction on electron devices. — 1975. — V. 33, — N. 7. P. 445‑452.

- Scotten W. Jones Photolithography // IC Knowledge LLC, feb.2008, 112 p.

дипломов

Оставить комментарий