Статья опубликована в рамках: XXXII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ЕСТЕСТВЕННЫЕ НАУКИ» (Россия, г. Новосибирск, 09 июня 2015 г.)

Наука: Науки о Земле

Секция: Природопользование

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

отправлен участнику

ПОВЫШЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ И ЭНЕРГЕТИЧЕСКОЙ ЭФФЕКТИВНОСТИ МЕТОДИЧЕСКОЙ НАГРЕВАТЕЛЬНОЙ ПЕЧИ

Зубова Дарья Евгеньевна

">Dasha8121995@mail.ru

Лавриенко Кирилл Всеволодович

">

Ряполов Вадим Владимирович E -mail:

">

Жиденко Алексей Иванович

">

студенты кафедры металлургии и металловедения, факультета ММТ СТИ (филилал) НИТУ МИСиС, РФ, г. Старый Оскол

Тимофеева АннаСтефановна научный руководитель, канд. техн. наук, доцент кафедры ММ СТИ НИТУ МИСиС, РФ, г. Старый Оскол

">uked@yandex.ru

Методическая нагревательная печь — предназначена для нагрева литой заготовки перед прокатом (рис. 1) [1]. В процессе нагрева в печи металл омывается раскаленными газами, содержащими кислород и водяной пар. При этом кислород образует слой окисла железа — окалину.

Рисунок 1. Методическая нагревательная печь

Потеря металла в результате окисления называется угаром и вычисляется в процентах к весу загружаемого в печь металла. При высоких температурах нагрева угар может достигать 3 % за один нагрев.

При нагревании металла в печи его поверхность покрывается слоем окислов, отчего на поверхности металла образуется окалина. По мере нагрева металла в печи слой окалины постепенно становится толще, а затем начинает частично отделяться от поверхности металла и соединяться с материалом пода (если под выложен из шамота); образуется так называемый сварочный шлак. Часть окалины остается на поверхности металла. Таким образом, нагрев вызывает потери металла — окисление, образование окалины. Эти потери называются угаром.

Исследованиями установлено, что потери в окалине, образующейся вне печи, бывают значительными и в некоторых случаях превышают угар в печах [2]. Избежать угара металла при нагреве в печах нагрева нельзя, но необходимо стремиться создать такие условия нагрева, чтобы окалины получалось минимальное количество. Окисление железа начинается с поверхности и постепенно проникает внутрь

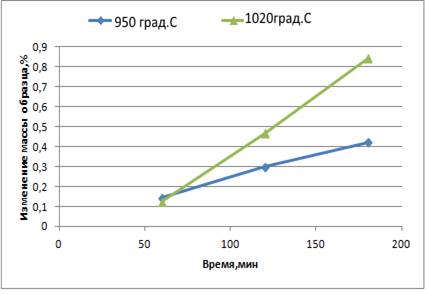

С повышением температуры и увеличением времени угар металла увеличивается. Нами проведены эксперименты по исследованию угара в печи. Брали одинаковые образцы, взвешивали, затем одни нагревали до температуры 9500, а другие до температуры 10200 С. После достижения времени, образцы вновь взвешивались. (рис. 2).

Рисунок 2. Образцы после нагрева в печи

Результаты эксперимента представлены на рис. 3.

Рисунок 2. Образование окалины на образцах в зависимости от времени нахождения их в печи и от температуры

Так же, проводились эксперименты нагревания образцов при температурах 9500 С и 1020 0С, с добавлением кокса.

В таблицах № 1 и № 2 представлены результаты эксперимента.

Таблица 1.

Нагрев образца при температуре 9500 С, с добавлением кокса

|

Минуты |

Масса начальная, г |

Масса после нагрева, г |

Масса после очистки, г |

Изменение массы (окалина), г |

Угар металла, г |

|

45 |

985,9 |

985,7 |

984,2 |

1,7 |

1,5 |

|

45 |

957,8 |

957,5 |

956,2 |

1,6 |

1,9 |

|

90 |

959,7 |

960,7 |

956 |

3,7 |

2,7 |

|

90 |

953,4 |

954,6 |

950,6 |

2,8 |

1,6 |

|

135 |

911,8 |

915,4 |

899,6 |

12,2 |

8,6 |

|

135 |

915,3 |

917,9 |

905,4 |

9,9 |

7,3 |

|

180 |

916 |

918,1 |

907,3 |

8,7 |

6,6 |

|

180 |

900,9 |

902,6 |

890,8 |

10,1 |

8,4 |

Таблица 2.

Нагрев образца при температуре 1020 0С, с добавлением кокса

|

Мин |

Масса нач. г |

Масса после нагрева, г |

Масса после очистки, г |

Изменение массы (окалина),г |

Угар металла. |

|

45 |

984,2 |

984,8 |

983,1 |

1,1 |

0,9 |

|

45 |

956,2 |

957,1 |

942,6 |

13,6 |

12,7 |

|

90 |

956 |

960,1 |

945,9 |

10,1 |

6 |

|

90 |

950,6 |

953,2 |

945,3 |

4,7 |

9,3 |

|

135 |

899,6 |

904,3 |

888,7 |

10,9 |

9,1 |

|

135 |

905,4 |

910,8 |

891,4 |

14 |

12,1 |

|

180 |

907,3 |

911,9 |

893,1 |

14,2 |

13,5 |

|

180 |

890,8 |

895,5 |

877,4 |

13,4 |

12,5 |

Рисунок 3. Образование окалины на образцах в зависимости от времени нахождения их в печи и от температуры, при добавлении кокса

По результатам эксперимента можно сделать вывод, что изменение температуры оказывает большее влияние на окалинообразование, чем время. Так же на окалинообразование влияет атмосфера печной среды. В результате окалинообразования теряется до 3 % годного [3]. Это значит, повышается себестоимость конечного продукта, следовательно, и стоимость его. Кроме того, с точки зрения энергетических затрат, они расходуются не рационально. При таком образовании окалины затраты на изготовление конечного продукта становятся выше и при этом эффективность печи нагрева уменьшается. Поэтому увеличить энергетическую эффективность печи нагрева можно уменьшая окалинообразование заготовки.

Список литературы:

1. Изменение свойств металла при нагреве и ковке [Электронный ресурс] — Режим доступа. — URL: http://yaruse.ru/posts/show/id/1252 (дата обращения:26.02.15).

2.Сборник технологических инструкций (прокатное производство). Старый Оскол: ОЭМК, 2010. — 445 с.

3.Темлянцев М.В., Михайленко Ю.Е. Окисление и обезуглероживание стали в процессах нагрева под обработку давлением. М.: Теплотехник, 2006. — 200 с.

отправлен участнику

Оставить комментарий