Статья опубликована в рамках: XXIV Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ЕСТЕСТВЕННЫЕ НАУКИ» (Россия, г. Новосибирск, 28 октября 2014 г.)

Наука: Науки о Земле

Секция: Природопользование

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

отправлен участнику

РАЦИОНАЛЬНОЕ ИСПОЛЬЗОВАНИЕ ПРИРОДНЫХ РЕСУРСОВ ПРИ ПРОИЗВОДСТВЕ ОКАТЫШЕЙ

Пивикова Маргарита Сергеевна

" target="_blank">

Елина Анастасия Сергеевна

Черных Светлана Геннадьевна

Е-mail:

Груздов Виталий Сергеевич

E-mail:

студенты 4 курса, факультета ММТ СТИ (филиал) НИТУ МИСиС, РФ, г. Старый Оскол

Тимофеева Анна Стефановна

научный руководитель, канд. техн. наук, доцент кафедры ММ СТИ НИТУ «МИСиС», РФ, г. Старый Оскол

" target="_blank">

Металлургическое производство в России занимает одно из самых важных мест. Потребность предприятий в железорудных окатышах возрастает с каждым годом. Большим спросом пользуются окатыши, удовлетворяющие особым требованиям, а именно: свойства исходного сырья, условия окомкования и гранулометрического состава сырых окатышей, прочностные характеристики. Данные показатели напрямую связаны с процессом шихтоподготовки, получением сырых окатышей [1]. Особое внимание следует обратить на связующую добавку, благодаря которой окомковываются сырые образцы. Бентонит – комовая глина, предназначенная для окомкования железорудного концентрата при изготовлении окатышей [2]. Непосредственно перед смешиванием с концентратом, куски бентонита измельчают в дробилках и истирают в мельницах с целью получения мелкодисперсной фазы. Но на производстве мы не учитываем тот факт, что в этих аппаратах остаются частицы песка, известняка, металлической мелочи и пр. Как влияют данные примеси на комкуемость шихты? Улучшаются или ухудшаются свойства окатышей? Чтобы ответить на интересующие нас вопросы, мы провели эксперименты.

Для испытаний использовали следующее оборудование:

· формы для сушки бентонита;

· печь для сушки бентонита;

· дробилка для дробления бентонита и флюса;

· мельница для измельчения бентонита и смеси до 0,3 мм;

· вибросито для отделения смеси диаметром менее 0,1 мм;

· емкость для смешивания шихты;

· лабораторный чашевый окомкователь;

· сито для отделения окатышей диаметром более 5 мм;

· весы с точностью до 0,01 г.;

· прибор для определения влажности бентонита и концентрата «Элвис»

В экспериментах использовали два вида азербайджанского бентонита: один был измельчен в лаборатории экстракции черных металлов из природного и техногенного сырья (в дальнейшем бентонит № 1) кафедры металлургии и металловедения СТИ НИТУ «МИСиС», второй помола фабрики окомкования (в дальнейшем бентонит № 2).

Методика подготовки бентонита к окомкованию.

Комовую глину подвергали грохочению на вибросите (рис. 1 а), чтобы отобрать образцы более мелких фракций. Мы использовали сита с диаметрами 12, 8, 4, 2, 1 мм. Получившийся бентонитовый материал подсушивали, а затем подвергали истиранию в мельнице ЛДИ-65 (рис. 1 б.). Предварительно вычистили истиратель от второстепенных примесных частиц. После истирания бентонитовый порошок имел фракцию 0,3 мм, аналогично заводскому.

Рисунок 1. а) грохочение бентонита на вибросите б) Истирание бентонита в мельнице ЛДИ-65

1. 1.Способ подготовки шихты для окомкования

1.1.Масса пробы составляла 150 г из них 0,7 % бентонита азербайджанского месторождения и концентрата 99,3 % соответственно.

1.2.Концентрат и бентонит тщательно перемешивались и засыпались в чашевый окомкователь.

2. Проведение испытаний на комкуемость и прочность окатышей.

2.1.Соотношение концентрата и бентонита и их влажности соответствовали реальным условиям на производстве.

Для испытания подготовлены 2 пробы:

1. Концентрат (влажность 4,46 %) + Бентонит (№ 1) азербайджанского месторождения (влажность 6,9 %);

2. 2.Концентрат (влажность 4,46 %) + Бентонит (№ 2) азербайджанского месторождения (влажность 6,9 %); .Влажность определяли влагомером «Элвис» (рис. 2). Прибор предназначен специально для определения влаги сыпучих веществ.

.

Рисунок 2. Прибор для определения влажности сыпучих веществ «Элвис»

3. Каждая из проб помещалась в лабораторный чашевый окомкователь и окомковывалась в течение 6 минут.

4. Гранулометрический состав определялся с помощью вибросита (рис. 1а)

5. Окатыши диаметром более 5 мм и менее 5 мм взвешивались на весах и масса фиксировалась;

6. Комкуемость определялась по наличию массы окатышей более 5 мм, полученных из каждой порции шихты;

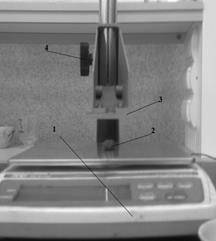

7. Определение окатышей на прочность: образцы диаметром более 5 мм проверялись на удар путем сбрасывания с высоты 0,5 м на резиновую поверхность и прочность на сжатие при помощи специальной установки (рис. 3);

8. Количество окатышей с d=5мм для окатышей разной массы составляла 5, затем значения усреднялись, как на прочность по сжатию, так и на прочность на удар.

Рисунок 3 Установка для определения прочности сырых окатышей раздавливанием. 1 — электронные весы, с точностью до 0,01 г; 2 — окатыш; 3 — прозрачная платформа для давления на окатыш; 4 — винт для медленного опускания платформы

Данные экспериментов представлены в таблицах 1и 2.

Таблица 1.

Прочность на сжатие

|

Опыт |

Диаметр d , >5мм |

Масса m , г |

Прочность на сжатие, г/окатыш |

|

1 |

5,5 |

0,7 |

220 |

|

1 |

5,7 |

0,8 |

200 |

|

1 |

5,4 |

0,5 |

206 |

|

2 |

5,5 |

0,5 |

120 |

|

2 |

5,5 |

0,6 |

92 |

|

2 |

6 |

0,9 |

95 |

После проведения опытов с бентонитом № 1 масса сырых окатышей при d>=5 мм составляла 26,8 г, на долю их приходится 40,2 % от массы шихты. Для бентонита № 2 — масса при d>=5 мм 18,8 г. 28,2 %.

Таблица 2.

Прочность на удар

|

Опыт |

Диаметр d , >мм |

Масса m , г |

Прочность на удар, кол-во сбрасываний |

|

1 |

5,6 |

0,7 |

3 |

|

1 |

5,7 |

0,8 |

3 |

|

1 |

5,6 |

0,9 |

4 |

|

2 |

5,8 |

0,8 |

2 |

|

2 |

5,6 |

0,8 |

3 |

|

2 |

5,7 |

0,8 |

2 |

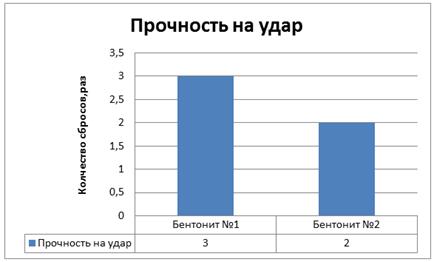

Провели сравнительный анализ по двум экспериментам. На диаграмме представлена массовая доля полученных окатышей более 5 мм для двух видов бентонита.

Рисунок 4. Массовая доля полученных окатышей

Из диаграммы видно, что с использованием бентонита № 1, производится большее количество окатышей, чем с использованием бентонита № 2 в 1,4 раза. Прочность на сбрасывание по двум экспериментам представлена на рис. 5. Результаты прочности на сжатие показаны на рис. 6.

Рисунок 5. Результаты прочности на сбрасывание

Рисунок 6. Результаты прочности на сжатие

Эксперименты проводились при абсолютно равных условиях для бентонита № 1 и бентонита № 2, за исключением различного измельчения его. На производстве дробление и измельчение бентонита проводится в тех же аппаратах (дробилках, мельницах), что и для флюсов и руды. В лабораторных условиях дробилка и мельница до опыта были чистыми. Из результатов эксперимента следует, что использование таких природных ресурсов, как бентонит, измельченный на предварительно вычищенных мельницах, улучшает количество получаемых окатышей на 12 %. Примесные частицы ухудшают комкуемость шихты. Вследствие чего производительность уменьшается из-за брака по комкуемости на 12 % и используется природных ресурсов (бентонита, руды) меньше тоже на 12 %. А при производстве окатышей в 1,5 млн. т в год, экономия природоресурсов составит 0,18 млн. т. в год.

Список литературы:

1.Коротич В.И. Теоретические основы окомкования железорудных материалов. М., Металлургия, 1966, — с. 152.

2.Мерабишвили М.С. Бентонитовые глины. М.,Госгеолтехиздат, 1967, — с. 227.

отправлен участнику

Оставить комментарий