Статья опубликована в рамках: VI Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ЕСТЕСТВЕННЫЕ НАУКИ» (Россия, г. Новосибирск, 27 ноября 2012 г.)

Наука: Науки о Земле

Секция: Природопользование

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

отправлен участнику

Получение сорбентов для регенерации отработанных масел

Шевченко Анна Андреевна

магистрант 1 курса, кафедра общей химической технологии НИ ТПУ, г. Томск

Е-mail: AnnShevchenko13@sibmail.com

Семакина Ольга Константиновна

научный руководитель, доцент НИ ТПУ, г. Томск

Нефтяные масла находят широкое и разнообразное применение при эксплуатации современной техники. Каждый год увеличиваются объемы потребления смазочных материалов и, как следствие, объемы отработанных масел. Отработанные нефтепродукты токсичны, имеют невысокую степень биоразлагаемости (10—30 %) и являются опасными отходами, которые подлежат обязательному сбору и утилизации, а в отдельных случаях — уничтожению. Однако законодательство в России по этому вопросу до сих пор отсутствует. 26—77 % всех отработанных масел нелегально сбрасывается на почву и в водоемы; 40—48 % — собирается, но из собранных отработанных масел только 14—15 % идет на очистку, а остальные 26—33 % используются как топливо или сжигаются.

В отработанных маслах идентифицировано 38 химических соединений, которые обладают канцерогенным и мутагенным воздействием. В том числе: бензопирен, полихлордифенилы, диоксины, фураны и другие вещества. Два из них: полихлордифенилы и диоксины включены Стокгольмской конвенцией в список самых опасных загрязнителей (СОЗ) — 12-ти наиболее токсичных стойких органических загрязнителей планеты. Эти отходы — также один из основных загрязнителей почвенных вод. Степень воздействия отработанных смазочных масел на гидроресурсы следующая: всего один литр отработанного масла способен загрязнить 7 миллионов литров почвенных вод [1; 2].

На современном этапе развития российской промышленности важным и актуальным является вопрос вовлечения в производство вторичного сырья, а именно: отработанных масел, которые представляют собой сырьевую базу для получения ценных нефтепродуктов при надлежащей переработке.

Наиболее эффективным способом утилизации является регенерация отработанных масел, с целью полного восстановления их первоначальных свойств. Не менее важной задачей является вовлечение новых материалов для решения экологических и ресурсосберегающих проблем. Это возможно как с помощью совершенствования известных технологий очистки и регенерации, так и разработки новых эффективных и более экономичных сорбентов. При этом решается как задача снижения расхода природных ресурсов и утилизация отработанных материалов, так и обеспечения предприятий недорогими дефицитными маслами.

При разработке технологий регенерации отработанных технических масел важно исходить из существующих промышленных методов их переработки. В настоящее время наибольшее распространение получил контактный метод регенерации с использованием таких сорбентов, как отбеливающие глины, цеолиты, силикагели и др. Стоимость сорбентов почти на 50 % определяет общие затраты на осуществление процесса регенерации масел. Поэтому очень важно найти и использовать недорогие сорбенты, что является актуальной научно-практической задачей, народно-хозяйственная значимость и недостаточная разработанность которой послужили основанием для данного исследования.

Целью данной работы является исследование возможности получения сорбента в виде гранул из отходов производства, который в дальнейшем можно использовать для очистки отработанных минеральных масел.

Объектом исследования являлись отходы производства — минеральный осадок, образующийся после очистки артезианской воды от железа аэрацией. Осадок представляет собой тонкодисперсный порошок красно-коричневого цвета. Для предотвращения пыления и удобства работы желательно, чтобы сорбент находился в гранулированном виде (таблетки, черенки, сфера). Поэтому целью данной работы является получение сорбента из отходов производства в виде черенков. Нами был выбран метод экструзионного формования [3].

В качестве связующей жидкости использовали метилцеллюлозу (МЦ), поливиниловый спирт (ПВС) и моноалкилфениловый эфир полиэтиленгликоля на основе полимердистиллята (ОП-7). Содержание связующей жидкости в грануле варьировалось от 0,25 до 3 % (мас.)

Для получения пластичной формующейся массы было выбрано оптимальное соотношение твердой фазы и связующей жидкости, Т: СЖ = 1: 0,25—1.

Исследованы физико-механические свойства исходного порошка и полученных гранул сорбента: фракционный состав, прочность на раздавливание в статических условиях, суммарный объем пор.

Таблица 1.

Фракционный состав исходного порошка

|

Размер частиц, мм |

Масса, г |

Содержание, % |

Суммарный выход гранул, % |

|

<0,25 |

6,3706 |

16,29 |

16,29 |

|

0,25–0,5 |

16,1431 |

41,29 |

57,58 |

|

0,5–1,02 |

14,9179 |

38,16 |

95,74 |

|

1,02–1,5 |

1,3905 |

3,56 |

99,3 |

|

>1,5 |

0,2742 |

0,7 |

100 |

|

∑ |

39,0963 |

100 |

— |

На основании табличных данных построен график фракционного состава порошка (рис. 1), из которого видно, что в исходном порошке преобладают частицы размером от 0,25 до 1,02 мм, выход которых составляет 84 %

Рисунок 1. Фракционный состав исходного порошка

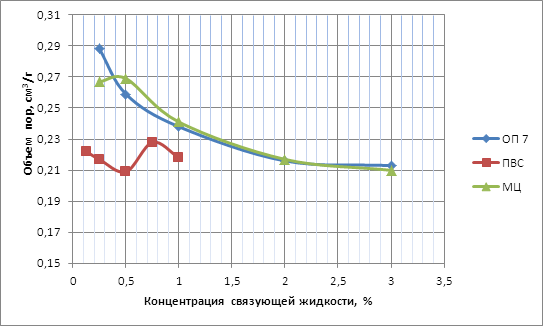

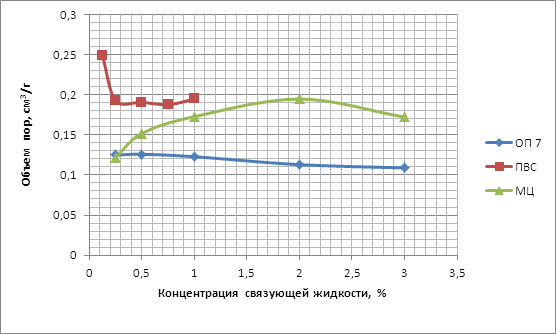

На основании проведенных исследований установили зависимости влияния концентрации каждой связующей жидкости на суммарный объем пор и прочность гранул (рис. 2—7).

Рисунок 2. Зависимость прочности гранул от концентрации связующей жидкости при 20°С

Анализируя полученные зависимости можно сделать вывод, что наиболее высокой прочностью обладают гранулы, полученные с использованием в качестве связующей жидкости ПВС. По сравнению с гранулами, полученными с использованием МЦ и ОП-7, прочность гранул с ПВС больше в 1,6—2 раза.

Рисунок 3. Зависимость объема пор от концентрации связующей жидкости при 20°С

Из графика видно, что объем пор в гранулах, полученных с использованием в качестве связующей жидкости МЦ и ОП-7, с увеличением концентрации уменьшается, т. к. чем больше концентрация молекул органического вещества в связующей жидкости, тем лучше связаны между собой частицы исходного материала в грануле.

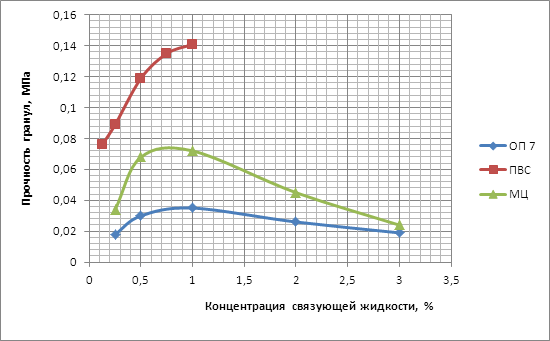

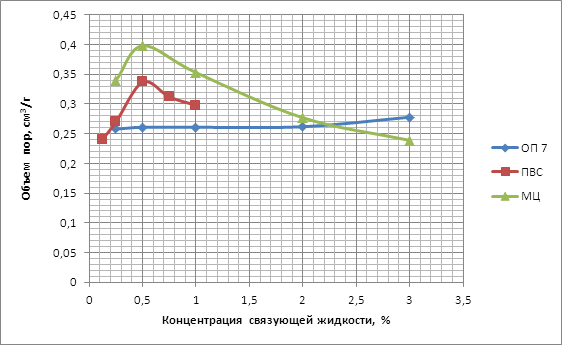

В дальнейшем была проведена термообработка гранул в течение двух часов при температуре 100 и 250°С. В соответствии с вышеуказанными методиками гранулы были также исследованы на прочность и суммарный объем пор.

Рисунок 4. Зависимость прочности гранул от концентрации связующей жидкости после термообработки при 100°С

Рисунок 5. Зависимость объема пор от концентрации связующей жидкости после термообработки при 100°С

Рисунок 6. Зависимость прочности гранул от концентрации связующей жидкости после термообработки при 250°С

Рисунок 7. Зависимость объема пор от концентрации связующей жидкости после термообработки при 250°С

Из графиков видно, что прочность гранул, полученных с использованием в качестве связующего ОП-7, после термообработки изменилась незначительно. При использовании МЦ прочность гранул после термообработки уменьшилась, это объясняется разрушением молекул органического вещества под воздействием температуры. Наиболее прочными оказались гранулы, полученные с использованием в качестве связующего ПВС. При этом концентрация ПВС варьировалась в пределах от 0,125 до 1 %. Наибольшим объемом пор обладают гранулы, полученные с использованием в качестве связующего МЦ с концентрацией 0,5—1 % (масс.) после термообработки при 250°С, и гранулы, полученные с использованием в качестве связующего ОП-7, т. к. при термообработке открываются дополнительные поры за счет разрушения связующего вещества.

В дальнейшем, гранулы были исследованы в Институте химии нефти на сорбционную емкость, результаты которой показали, что степень очистки индустриального масла составила 90 %.

Список литературы:

1.Казакова Л.П., Крейн С.Э. Физико-химические основы производства нефтяных масел. — М.: Химия, 1978. — С. 256—260.

2.Каменчук Я.А. Отработанные нефтяные масла и их регенерация /Автореф. на соискание уч. степ. канд. хим. наук. — Томск, 2006 — с. 24.

3.Семакина О.К., Бабенко С.А., Миронов В.М. и др. Гранулирование дисперсных материалов в жидких средах. — Томск: Изд. Института оптики атмосферы СО РАН, 2003. — 346 с.

отправлен участнику

Оставить комментарий