Статья опубликована в рамках: XXVII Международной научно-практической конференции «Научное сообщество студентов XXI столетия. ЭКОНОМИЧЕСКИЕ НАУКИ» (Россия, г. Новосибирск, 18 декабря 2014 г.)

Наука: Экономика

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

отправлен участнику

РЕСУРСОСБЕРЕЖЕНИЕ — ФАКТОР СНИЖЕНИЯ ПРОИЗВОДСТВЕННЫХ ЗАТРАТ МЕТАЛЛУРГИЧЕСКОГО ПРЕДПРИЯТИЯ

Тимофеева Дарья Сергеевна

студент 4 курса, кафедра экономики и менеджмента СТИ НИТУ МИСиС, РФ, г. Старый Оскол

E -mail: dasha 994 2@mail.ru

Тимофеева Елена Михайловна

научный руководитель, канд. пед. наук, доцент кафедры экономики и менеджмента СТИ НИТУ МИСиС, РФ, г. Старый Оскол

Российская металлургия, более 0 лет являющаяся крупным игроком на глобальном рынке металлургической продукции, демонстрирует достаточно устойчивое развитие. Россия занимает одно из ведущих мест в системе международной торговли металлом по масштабам производства, обеспечивая в натуральном выражении около 0 % оборота. Металлургия — это одна из основных базовых отраслей российской экономики, ориентированных на экспорт. В бюджет России отрасль приносит 5 % налоговых платежей, это достаточно весомо для государства.

Для того чтобы поддерживать и укреплять свои позиции в системе международной торговли металлом, требуется обращать внимание на возможность постоянного повышения конкурентоспособности отрасли, что в первую очередь связано со снижением себестоимости продукции. Ресурсосбережение при увеличении выхода готового продукта — это одна из таких возможностей.

В наше время это одна из самых важных и сложных проблем в отрасли металлургии, требующих решения. Процесс ресурсосбережения способствует разработке совокупности мер по бережливому и эффективному использованию имеющихся технологий производства. Данный процесс помогает росту эффективности экономики, повышению ее конкурентоспособности и снижению производственных затрат на металлургическом предприятии. В свою очередь производственные затраты представляют собой производственное потребление ресурсов, совокупность которых составляет производственную себестоимость продукции (работ, услуг) [7].

В современных условиях развития металлургического производства актуальными являются задачи по разработке энерго- и ресурсосберегающих технологических режимов, приводящие к сокращению затрат на производство. К таким направлениям относятся исследования в области снижения потерь при производстве стали, в частности, снижения угара металла в печах нагрева при подготовке к обработке на прокатном стане [2].

Производству продукции на прокатных станах предшествует предварительный нагрев литой заготовки до 200— 2800С. Однако, по мере роста температуры, в результате окисления происходит угар металла. Угар металла — это безвозвратные потери, которые значительно сокращают выход годной продукции и, соответственно, приводят к увеличению издержек производства. При нормальной работе нагревательных устройств угар металла составляет —2 % массы металла, а при неудовлетворительной их работе 4—5 %. Если учесть, что в процессе прокатки металл нагревается несколько раз, то можно принять угар в среднем 3—4 % от массы металла [6; 3].

В результате проведенных лабораторных исследований на кафедре ММТ СТИ НИТУ «МИСиС» было предложено защитное покрытие сокращающее угар на 35—40 % [ ]. Ниже представлены данные экспериментальных исследований, отражающие изменение массы образца при его прохождении по зонам печи нагрева (таблица ). Как можно увидеть, прирост массы образца, покрытого защитным покрытием меньше. Это значит, что меньшее количество железа было подвержено окислению и при взаимодействии с кислородом образовалось меньшее количество оксидов железа (окалины). Учитывая, что после нагрева, все образующиеся оксиды (окалина) подвергаются удалению с поверхности заготовки, то и потери массы на образце, покрытом защитным покрытием, будут меньше, а значит увеличиться выход годного продукта [4].

Таблица .

Изменение масс образцов по зонам нагрева

|

№ зон нагрева |

Образец , г |

Образец 2,г |

Изменение массы образца, % |

Изменение массы 2 образца, % |

|

|

27 |

7,7 |

|

|

|

|

27,4 |

8 |

0,3 |

0,25 |

|

2 |

28,2 |

8,5 |

0,62 |

0, 7 |

|

3 |

28,9 |

8,7 |

0,55 |

0, 7 |

|

4 |

29,7 |

9,3 |

0,62 |

0,43 |

|

5 |

30, |

9,4 |

0,3 |

0,08 |

|

6 |

30,5 |

9,7 |

0,3 |

0,25 |

|

Итого |

30,5 |

9,7 |

2,76 |

,7 |

Изменение массы образцов после удаления окалины представлено ниже и соответствует 0,025 % от первоначальной массы заготовки. Таким образом, образование окалины (угара) снижается на 0,025 % или выход годного продукта увеличивается на ту же самую величину (таблица 2).

Таблица 2.

Изменение массы образцов после нагрева

|

Параметр |

Образец без покрытия |

Образец с покрытием |

Отклонение |

|

Масса образца исходная, г. |

979,2 |

979,2 |

- |

|

Масса образца после нагрева, г. |

980,4 |

980, |

-0,3 |

|

Масса образца после очистки от окалины, г. |

975,45 |

977,95 |

+2,5 |

|

Изменение массы, г. |

-3,75 |

- ,25 |

+2,5 |

|

Изменение массы, % |

-0,383 |

-0, 28 |

+0,25 |

Определим экономический эффект от применения защитного покрытия в условиях ОАО «ОЭМК»[7].

1. Расчет затрат на защитное покрытие.

На ОАО ОЭМК исходная заготовка имеет геометрические размеры 300*360 мм при различной длине заготовки. Определим расход защитного покрытия на тонну заготовки. При плотности стали 7800 кг/м3, тонна заготовки такого сечения (300*360 мм) будет иметь длину:

L= 000кг/7800кг/м3/(0,3м*0,36м)= , 87м. ( )

Площадь покрытия тонны исходной заготовки будет рассчитываться как:

S= (0,3м+0,6м)*2* , 87м=2, 366м2. (2)

Расход защитного покрытия на м2 составляет 50 г. Учитывая рыночную стоимость данного покрытия (9000 руб/т), затраты на покрытие тонны заготовки составят:

2, 366м2 /т*0,000 5т/м2*9000руб/т=2,88руб/т. (3)

Рассчитаем расход защитного покрытия на тонну готового проката, при том, что расходный коэффициент при производстве проката составляет в среднем 050 кг/т:

2,88* ,05=3,02руб/т (4)

2. Расчет эффекта от увеличения выхода годной продукции

Цена реализации тонны готового проката составляет в среднем 6000 руб/т. Максимальная цена реализации окалины металлургической с содержанием железа 70 % — 500 руб/т. При этом для исключения возможного завышения эффекта, предположим, что все увеличение выхода годной продукции будет за счет снижения образования окалины. В этом случае снижение образования окалины с каждой тонны произведенной готовой продукции будет рассчитываться как:

000*0,25/0,7* 00 = 3,57 кг/т, (5)

0,25 — % изменения образования окалины,

0,7 — доля содержания железа в окалине,

При этом увеличение выхода годного проката на тонну:

000кг*0,0025=2,5кг. (6)

Эффект от увеличения выхода годного:

( 6000*2,5/ 000-3,57* 500/ 000)=34,6руб/т. (7)

3. Расчет эффекта от применения защитного покрытия

Э=34,6руб/т-3,02руб/т=3 ,58руб/т (8)

При годовом производстве проката в объеме 2 млн. т., эффект составит:

2000000т*3 ,58руб/т=63, 60тыс.руб. (9)

Определим влияние внедрения данного мероприятия на величину производственных затрат:

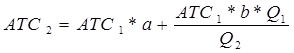

( 0)

( 0)

где: ![]() к

к ![]() — отношение совокупных издержек к объему выпуска продукции, т.е. себестоимость единицы продукции, руб.

— отношение совокупных издержек к объему выпуска продукции, т.е. себестоимость единицы продукции, руб.

a — удельный вес переменных затрат в общих издержках (для ОАО ОЭМК — 62 % или 0,62)

b — удельный вес постоянных затрат в величин общих затрат на производство продукции (для ОАО ОЭМК составляет 38 % или 0,38)

![]()

![]() — объемы до и после производства продукции после проведение мероприятия

— объемы до и после производства продукции после проведение мероприятия

![]() ( )

( )

Таким образом, снижение общей себестоимости продукции составляет 5 руб/т. Учитывая, что доля производственных затрат в общей себестоимости в условиях ОАО ОЭМК — 93,3 %, можно отметить снижение уровня производственных затрат на производство т. продукции на 4 рублей.

Эффект от применения данной ресурсосберегающей технологии без учета стоимости установки по нанесению покрытия и расходов на потребление энергоресурсов и оплаты труда работников составит порядка 30 млн. рублей в год.

Необходимо отметить важность поиска подобных решений, позволяющих получить преимущества металлургического предприятия в конкурентной борьбе в сложившейся экономической и политической международной ситуации.

Список литературы :

1.Гришина Е. Полимерные покрытия для стали: эффективная защита/ Е. Гришина// «Сталь». — № — 2009. — с. 55—58.

2.Гутенев В. Катаем и льем по-старинке / Российская газета. — 20 3. — № 5. [Электронный ресурс] — Режим доступа. — URL: http://www.consultant.ru/document/cons_doc_LAW_ 65502/?frame= #p3 (дата обращения 9. .20 4).

3.Дефекты и качество рельсовой стали: Справ. изд./ Павлов В.В., Темлянцев М.В., Корнева Л.В. и др. М.: Теплотехник, 2006 — 2 8 с.

4.Евдокимова Л.О., Слесарева Л.С. Инновационный менеджмент, СПб, Андреевский издательский дом, 2005 — 68 с.

5.Исследование угара углеродистой стали в нагревательных печах перед прокаткой Лесунов С.С., Бредихина К.Н., Рязанов А.И., Тимофеева Д.С. «научное сообщество студентов XXI столетия. Технические науки»: Электронный сборник статей по материалам международной научно-практической конференции. Новосибирск: Изд. «СибАК». 20 3. — № 8( ) [Электронный ресурс] — Режим доступа. — URL: htt://www.sibac.info/archive/Technic/8( ).pdf.-c. 2 - 26

6.Колпаков C.B. Перспективы развития мировой экономики // Вестник РАЕН. — 2006. — № 3. — С. 3—7.

7.Приказ Минпромторга России от 05.05.20 4 № 839 «Об утверждении Стратегии развития черной металлургии России на 20 4—2020 годы и на перспективу до 2030 года и Стратегии развития цветной металлургии России на 20 4—2020 годы и на перспективу до 2030 года» — 20 4. — [Электронный ресурс] — Режим доступа.—URL: http://www.consultant.ru/document/cons_doc_LAW_ 65502/?frame= #p3 (дата обращения 20. .20 4).

отправлен участнику

Оставить комментарий