Статья опубликована в рамках: XXXVI Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 23 июля 2014 г.)

Наука: Технические науки

Секция: Информатика, вычислительная техника и управление

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

КОСВЕННЫЙ МЕТОД РАСЧЕТА ДИАМЕТРА РУЛОНА НА ПРОИЗВОДСТВАХ СТАЛЕЙ

Мещеряков Виктор Николаевич

д-р техн. наук, зав. кафедрой электропривода, профессор Липецкого государственного технического университета, РФ, г. Липецк

Усов Сергей Васильевич

аспирант кафедры электропривода Липецкого государственного технического университета, РФ, г. Липецк

E-mail:

INDIRECT METHOD OF CALCULATION OF DIAMETER OF THE ROLL ON MANUFACTURES OF STEELS

Mesherekov Viktor

doctor of Science, Head of Electrical Drive department, professor of Lipetsk State Technical University, Russia, Lipetsk

Usov Sergej

post-graduate student of Electrical Drive department of Lipetsk State Technical University, Russia, Lipetsk

АННОТАЦИЯ

Рассматривается косвенный метод расчета диаметра по угловой скорости барабана моталки и линейной скорости полосы, проводится анализ методами теории автоматического управления и предлагается автоматическая система, позволяющая уточнить значение расчетного диаметра.

ABSTRACT

In article the indirect method of calculation of diameter on angular speed of cylinder tension reel is considered and linear speed of a strip, the analysis is carried out by methods of the theory of automatic control and is offered the automatic system, allowing to specify value of calculation of diameter.

Ключевые слова : наматывающее устройство (моталка); диаметр; косвенные методы; автоматическая система.

Keywords: tension reel; diameter; indirect measurements; automatic system.

Для производства холоднокатаных полос сталей различных марок широкое применение нашел рулонный метод обработки с применением средств, для создания натяжения полосы. Рулонный метод производства имеет большие преимущества, по сравнению с другими методами из-за повышенной производительности, повышения качества обрабатываемого металла, а также повышение механизации и автоматизации технологического процесса.

На любой технологической линии устойчивая работа и высокое качество продукции надежно обеспечиваются, если технологическая зона работает с постоянной скоростью и при стабильных условиях. Напряженное состояние полосы в рулоне по мере намотки необходимо изменять по различным закономерностям для формирования внутренних витков рулона, плотной смотки и исключения образования дефектов при смятии рулона.

Основной особенностью электропривода намоточных механизмов является непрерывное изменение параметров из-за изменения диаметра рулона. При работе моталок постоянно изменяются: скорость вращения, вес рулона, момент инерции и потери в приводе. Установившихся режимов нет даже при движении полосы с постоянной скоростью.

Для регулирования натяжения используют два способа: по регулируемому параметру, когда натяжение измеряется с помощью измерителя натяжения; по косвенному определению значения натяжения, согласно формуле (1) [1, с. 348—349].

![]() , (1)

, (1)

где: М — момент на валу барабана наматывающего устройства, Н∙м;

r — радиус рулона, м.

Системы с косвенным измерением натяжения широко распространены при обработке стальных полос, вследствие надежности и простоты реализации.

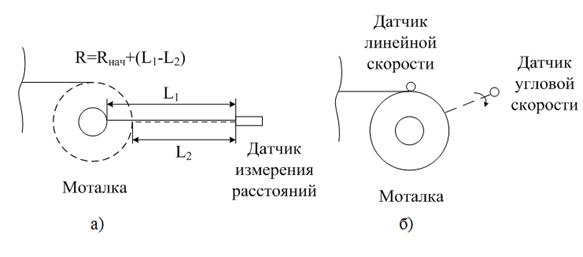

Одной из главных составляющих для косвенного регулирования натяжения намотки рулона является точное определение значение диаметра (радиуса) наматываемого рулона. Определение значение диаметра также производится двумя способами: прямым измерением с помощью бесконтактных датчиков (рис.1а); косвенным измерением по измеренным значениям линейной и угловой скорости по формуле (2) (рис. 1б).

![]() , (2)

, (2)

Рисунок 1. Способы измерения диаметра рулона на моталке: а) прямой способ, измерением расстояний; б) косвенный способ, по линейной и угловой скоростям

Системы с прямым измерением диаметра являются более точными, чем системы с косвенным измерением, но менее надежными. Не всегда представляется возможным поместить бесконтактный датчик в зоне механизма моталок.

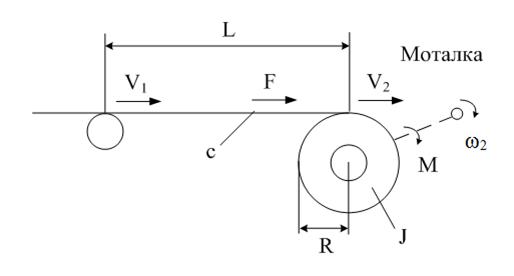

Косвенный расчет диаметра также дает точные результаты, но связан с усложнением конструкций моталки для измерения линейной скорости рулона. Поэтому для косвенного расчета диаметра принято использовать измерение линейной скорости полосы за пределами зоны наматываемого рулона, механическая схема для данного метода измерения приведена на рис. 2.

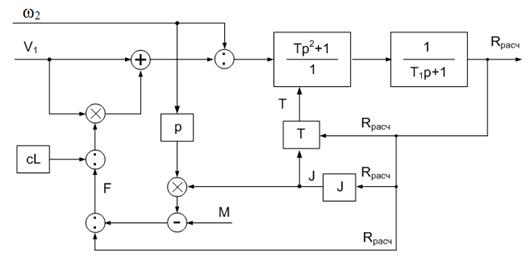

На рис. 2. под действием момента (M) на валу барабана моталки наматывается полоса со скоростью (V2). Полоса с жесткостью (c) на участке длины (L), подвергается растяжению и создает натяжение (F). Полоса наматывается в рулон радиусом (R) и моментом инерции (J), угловая скорость вращения барабана моталки (ω2).

Рисунок 2. Структурная схема механической части моталки при намотке рулона

По измеренным значениям линейной скорости полосы (V1) и угловой скорости (ω2) вычисляют текущий радиус (диаметр) рулона.

Данный способ наиболее предпочтителен, так как не требует установки датчиков в зоне намотки рулона. Угловую скорость барабана моталки (ω2) определяют по скорости двигателя моталки, линейную скорость полосы (V1) определяют по угловой скорости двигателя приводного ролика (прокатной клети, натяжной станции).

Математическое описание механических процессов при намотке рулона на моталку согласно [3, с. 162—164], [1, с. 344—346] сводится к системе дифференциальных уравнений, представленных в операторной форме (3) [2, с. 44].

, (3)

, (3)

где: p — оператор дифференцирования по времени d/dt,

ε — относительное удлинение полосы. В связи с тем, что полоса обладает конечной жесткостью, мгновенные значения скоростей V1 и V2 — не будут равны, следовательно, расчет радиуса рулона по формуле (2) требует уточнений.

Для этого второе уравнение системы выразим через линейную скорость (V1), угловую скорость (ω2) и радиус рулона (R) (4).

![]() , (4)

, (4)

так как входными переменными для измерения радиуса приняты мгновенные значения V1, ω2, то остальные переменные принимаем за неизменные величины. При этом вторая составляющая правой части уравнения ![]() равна нулю. На основании этих допущений получим систему уравнений (5) по которым можно рассчитать значение радиуса по мгновенным значениям V1, ω2.

равна нулю. На основании этих допущений получим систему уравнений (5) по которым можно рассчитать значение радиуса по мгновенным значениям V1, ω2.

, (5)

, (5)

где Т — постоянная времени консервативного звена, характеризующая частоту незатухающих колебаний значений радиуса из-за колебаний натяжения при движении полосы. Так как при расчете значений Т и ε необходимы значения радиуса рулона и момента инерции, который зависит от радиуса рулона [1, с. 351] , то для их расчета принимаем значения радиуса, полученные при предыдущем расчете.

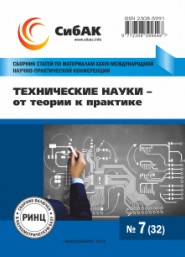

Для получения значений радиуса приемлемых для управления натяжением необходимо сгладить колебания. Для этого значения радиуса необходимо умножить на передаточную функцию (6) обратную к консервативному звену.

, (6)

, (6)

где: Т — постоянная времени консервативного звена,

T1 — постоянная времени фильтра. Время Т — необходимо подбирать при наладке системы управления, что бы не было колебаний, для стальных полос приблизительно в пределах 0,01 с, Т1 — выбирают приблизительно на два порядка больше, по сравнению с Т, для исключений колебаний связанных с несовпадением Т расчетного и реального.

Структурная схема автоматической системы, которая реализует расчет радиуса наматываемого рулона косвенным методом на основе мгновенным измеренных значений линейной скорости полосы V1, и угловой скорости барабана моталки ω2, приведена на рис. 3.

Рисунок 3. Структурная схема автоматической системы расчета диаметра рулона по измеренным значениям V 1, ω2

При современном уровне развития средств промышленной автоматизации, используя математические модели технологических процессов, возможно с высокой точностью определять значения параметров косвенными методами для управления натяжением при обработке полосовой стали.

Список литературы:

1.Белов М.П., Новиков В.А., Рассудов Л.Н. Автоматизированный электропривод типовых производственных механизмов и технологических комплексов: учебное пособие. M.: Изд. центр «Академия», 2007. — 576 с.

2.Ротач В.Я. Теория автоматического управления: Учебник для вузов. М.: Издательство МЭИ, 2004. — 400 с.

3.Филатов А.С. Электропривод и автоматизация реверсивных станов холодной прокатки. М.: Металлургия, 1973. — 376 с.

дипломов

Оставить комментарий