Статья опубликована в рамках: XXXV Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 25 июня 2014 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ВЫБОР ОПТИМАЛЬНОЙ КОНСТРУКЦИИ КОНЦЕВОЙ ФРЕЗЫ ПРИ ЧЕРНОВОЙ ОБРАБОТКЕ ПРЕСС-ФОРМЫ

Некрасов Никита Сергеевич

студент Тольяттинского государственного университета, РФ, г. Тольятти

E -mail: nikitanekrasov123@yandex.ru

Логинов Николай Юрьевич

канд. техн. наук, доцент Тольяттинского государственного университета, РФ, г. Тольятти

Зотов Алексей Викторович

ст. преподаватель Тольяттинского государственного университета, РФ, г. Тольятти

Кузьмич Игорь Владимирович

канд. техн. наук, доцент Тольяттинского государственного университета, РФ, г. Тольятти

DESIGN OPTIMIZATION OF AN END MILL FOR MOLD ROUGHING

Nekrasov Nikita

student of Togliatti State University, Russia, Togliatti

Loginov Nikolay

candidate of Science, assistant professor of Togliatti State University, Russia, Togliatti

Zotov Alexey

Senior lecturer of Togliatti State University, Russia, Togliatti

Kuzmich Igor

candidate of Science, assistant professor of Togliatti State University, Russia, Togliatti

АННОТАЦИЯ

В статье проведен анализ распределения деформаций и напряжений, возникающих при обработке трех- и четырехзубой монолитными твердосплавными концевыми фрезами, на примере черновой обработки прямолинейного участка пресс-формы.

ABSTRACT

In the article the strain and stress distributions during the treatment process by three- and four-tooth solid carbide end mills in the case of roughing the straight section of the mold are analyzed.

Ключевые слова : фрезерование; пресс-форма; деформация; напряжения.

Keywords: milling; press-form; deformation; voltage.

Сегодня фрезерование находит широкое применение на операциях механической обработки деталей в таких сферах промышленности как машиностроение, станкостроение, двигателестроение и авиастроение. Популярность данного метода объясняется возможностью обработки глубоких пазов в корпусных деталях, контурных выемок, уступов, взаимоперпендикулярных плоскостей, а также универсальностью при обработке пресс-форм и пуансонов, дающей высокое качество обрабатываемой поверхности (8—9 квалитеты) и низкую шероховатость (до Ra 2,5 мкм включительно). Сейчас можно наблюдать картину, при которой компании изготовители режущего инструмента, выводят на рынок концевые фрезы самых разнообразных форм и конструкций. В связи с широким распространением данного метода обработки, у инженера-технолога возникает вопрос о предпочтительности выбора той или иной конструкции концевой фрезы для использования в технологическом процессе.

Двумя ключевыми параметрами для инженера-технолога при выборе оптимальной конструкции концевой фрезы являются возникающие допустимые напряжения и относительная деформация (отгиб фрезы) при обработке заготовки. Важным условием при обработке является тот факт, что возникающие допустимые напряжения не должны превышать предел прочности на разрыв материала, в противном случае, происходит разрушение режущего инструмента. Предел прочности на разрыв материала индивидуален, поэтому, стоит уделить повышенное внимание инженеру-технологу при подборе нужного режущего инструмента.

Процесс фрезерования углового участка был рассмотрен ранее [1—3].

В данной работе представляется сравнительный анализ при обработке прямолинейного участка пресс-формы трёхзубой и четырёхзубой концевыми фрезами диаметром 10 мм из твёрдого сплава ВК6 ГОСТ 3882-74. Увеличение использования инструментов из твердых сплавов объясняется повышенной износостойкостью (жаропрочность, твёрдость и износостойкость твёрдых сплавов в разы выше, чем у быстрорежущих сталей). Так же использование твёрдых сплавов позволяет значительно увеличивать скорость резания, что приводит к повышению качества получаемой поверхности.

Конструкции трёхзубой и четырёхзубой концевых фрез являются наиболее распространёнными.

Выбор предпочтительной конструкции при сравнении трёхзубой и четырёхзубой фрез для обработки прямолинейного участка пресс-формы представляет практический интерес. Для решения этой задачи воспользуемся программой, реализующей расчет методом конечных элементов.

Параметрами обработки, которые были использованы, являлись припуск t = 1 мм; глубина резания n = 10 мм; распределённая нагрузка N = 14,3 H/мм2; плотность ВК6 ρ = 14,8Ä103 кг/м3 (г/см3); предел прочности при изгибе не менее 1550 Н/мм2; модуль Юнга Е = 633 ГПа; теплопроводность l = 62,8 Вт/мÄÅС; коэффициент температурного расширения — 4,5Ä10-6 С-1; коэффициент Пуассона — 0,287; предел прочности на разрыв — 9 ГПа; предел текучести при сжатии — 7 ГПа; предел прочности при сжатии — 0,8 ГПа; температура окружающей среды Т = 22 ºС.

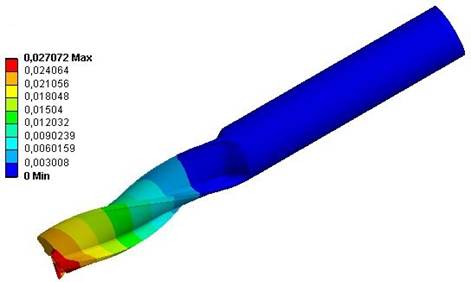

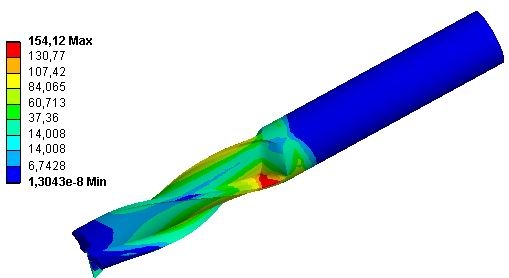

На рисунках 1 и 2 представлены соответственно деформации и напряжения, возникающие в результате приложения заданной нагрузки на трехзубую фрезу.

Рисунок 1. Возникающая деформация при обработке трёхзубой фрезой

Рисунок 2. Возникающие напряжения при обработке трёхзубой фрезой

Как видно из рисунков, максимальный отгиб трёхзубой фрезы составил 0,027 мм, а возникающие при этом напряжения — 154,12 МПа, что гораздо меньше предела прочности на разрыв (более чем в 50 раз).

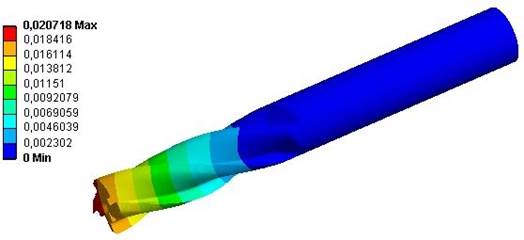

На рисунках 3 и 4 представлены соответственно деформации и напряжения, возникающие в результате приложения заданной такой же нагрузки на зуб четырехзубой фрезы.

Рисунок 3. Возникающая деформация при обработке четырёхзубой фрезой

Рисунок 4. Возникающие напряжения при обработке четырёхзубой фрезой

Видно, что отгиб четырехзубой фрезы составил 0,0207 мм, а возникающие напряжения — 103,06 МПа.

Для упрощения обработки данных моделирования на обеих фрезах была «нарезана» канавка равной глубины и профиля. Таким образом, несмотря на то, что зуб трехзубой фрезы имеет большую толщину, деформация данного инструмента выше, чем у четырехзубой фрезы на 24 %, и на 33 % выше напряжения, возникающие вследствие данных отгибов. То есть, более предпочтительным при фрезеровании прямолинейного участка пресс-формы концевыми фрезами из твердого сплава ВК6 является использование инструмента, имеющего четыре режущих зуба.

Список литературы:

1.Логинов Н.Ю., Воронов Д.Ю. Фрезерование радиусных участков штампов концевыми фрезами // Сборник научных трудов SWorld. Материалы международной научно-практической конференции «Научные исследования и их практическое применение. Современное состояние и пути развития «2012». Выпуск 3. Том 7. Одесса: КУПРИЕНКО, 2012. — С. 70—71.

2.Логинов Н.Ю. Твердосплавные фрезы для контурной обработки // Проблемы современного машиностроения. К 40-летию машиностроительного факультета/ Сборник статей под ред. А.В. Гордеева/ Тольятти: ТГУ, 2001. — С. 87—89.

3.Худякова О.Ю., Логинов Н.Ю. Уравнения Вольтера для анализа динамических систем // Прогрессивные техпроцессы в машиностроении/ Труды Всероссийской конференции с международным участием/ Тольятти: ТГУ, 2002. — С. 232—233.

дипломов

Оставить комментарий