Статья опубликована в рамках: XXXIV Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 28 мая 2014 г.)

Наука: Технические науки

Секция: Материаловедение и металлургическое оборудование и технологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ВЫБОР ТЕМПЕРАТУРЫ НАГРЕВА СЛЯБОВ ЭАС ПЕРЕД ГОРЯЧЕЙ ПРОКАТКОЙ

Башкатов Дмитрий Александрович

аспирант, Липецкий государственный технический университет, РФ, г. Липец

CHOICE OF SLAB HEATING TEMPERATURE OF EAS BEFORE HOT ROLLING

Dmitriy Bashkatov

post graduate student of Lipetsk State Technical University, Russia, Lipetsk

АННОТАЦИЯ

Рассмотрен вопрос выбора температуры нагрева слябов ЭАС нитридного варианта ингибирования перед горячей прокаткой. Произведен теоретический расчет растворения ингибиторной фазы при нагреве стали заданного химического состава. Дан сравнительный анализ технологических особенностей производства ЭАС.

ABSTRACT

Problem of choice of slab heating temperature of EAS nitride variant of inhibition before hot rolling has been considered. Theoretical calculation of inhibitory phase solution in case of heating of ordered composition of steel has been conducted. Comparative analysis of technological characteristics of EAS production has been presented.

Ключевые слова: анизотропная сталь; нагрев; горячая прокатка.

Keywords: anisotropic steel; heating; hot rolling.

Горячая прокатка анизотропной электротехнической стали (ЭАС) оказывает значительное влияние на магнитные и механические свойства готовой стали. Определяющими параметрами горячей прокатки является температура нагрева слябов и, следовательно, температура ее начала.

Основными задачами нагрева слябов ЭАС нитридного варианта ингибирования перед прокаткой являются: равномерный прогрев по толщине и как можно более полное растворение частиц основной фазы — ингибитора (нитридов алюминия, AlN) [5, с. 7]. Исходя из этого, важно знать температуру, обеспечивающую полное растворение ингибиторной фазы.

Трехфазное равновесие в системе α-γ-AlN описывается уравнениями растворимости AlN в феррите и аустените [1, с. 56]:

![]() (1)

(1)

![]() (2)

(2)

уравнением, отражающим равновесное распределение азота между α и γ фазами:

![]() , (3)

, (3)

где: [X]y — концентрация элемента Х в твердом растворе Y;

Т — абсолютная температура.

Эти уравнения выведены в предположении, что концентрации кремния в α- и γ-фазах не отличаются друг от друга и равны 3мас. %.

Для А1 и N должны выполняться равенства, учитывающие материальный баланс элементов в стали. При их записи следует принять во внимание различие объемной и массовой долей аустенита [1, с. 56—57]:

где: [X] — концентрация в мас. % элемента Х в стали;

γ — объемная доля аустенита;

![]() и

и ![]() — плотности кремнистых феррита и аустенита.

— плотности кремнистых феррита и аустенита.

Система уравнений (1)—(5) дополняется условием, связывающим объемную долю аустенита с температурой. Растворимость азота в аустените в несколько раз превосходит растворимость в феррите, поэтому наличие α-фазы существенно понижает температуру полного растворения нитридов. В литературе имеется достаточно много экспериментально построенных графических зависимостей объемной доли аустенита от температуры. Данные зависимости достаточно близки по внешнему виду, имеют максимум количества аустенита при температурах 1130... 1150 °С. При этом количество аустенита, образовывающегося в стали также сильно зависит от ее химического состава. Использовались данные [1, с. 94], представленные на рис. 1. Зависимость была получена в результате моделирования с использованием современного программного обеспечения для стали с химическим составом, близким к исследуемой (таблица 1) [1, с. 50].

Рисунок 1. Зависимость объемной доли аустенита от температуры

Максимальная доля аустенита, образующегося в стали при температуре ~1170° С равна 0,286, тогда как при температуре ~1291° С данная фаза отсутствует вообще.

Таблица 1.

Химические составы ЭАС

|

Обозначение |

Содержание элементов, мас.% |

|||||

|

С |

Mn |

Si |

Cu |

Al |

N |

|

|

ЭАС из источника |

0,025 |

0,310 |

3,090 |

0,47 |

0,0160 |

0,011 |

|

Исследуемая ЭАС |

0,034 |

0,310 |

3,110 |

0,501 |

0,0169 |

0,011 |

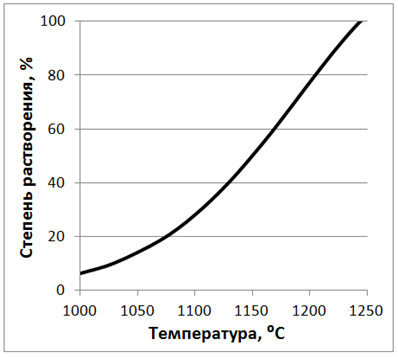

Графическая зависимость, представленная на рис. 1, была аппроксимирована полиномом в интервале температур 900—1280 °С, на основании которого и уравнений (1)-(5) был произведен расчет степени растворения нитридов для исследуемой ЭАС (рисунок 2). При этом было учтено, что часть алюминия связано в оксид ![]() , а азота — в нитрид титана

, а азота — в нитрид титана ![]() .

.

Рисунок 2. Зависимость степени растворения нитридов от температуры нагрева

Нитриды растворяются полностью при температуре 1246 °С, а уже при температурах ~1200 °С — на 80 %.

Данное обстоятельство было использовано в изобретении [4], в котором предлагается нагревать слябы до температур 1180—1210 °С. Обязательным условием являлось то, что температура поверхности при посаде должна была составлять не менее 480 °С, предпочтительно — 580 °С. Отмечалось, что температура в середине сляба тогда составит ~700 °С. Заявляемые магнитные свойства конечного продукта соответствовали высшим маркам ЭАС.

Такие температуры нагрева позволяют значительно сократить расход топлива, резко снизить угар металла, а, следовательно, понизить себестоимость продукта.

Однако, в работе [2, с. 62] исследовали влияние фазовой перекристаллизации на структуру подката ЭАС. Реализация фазовой перекристаллизации α→ɣ→ α при горячей прокатке приводит к замене совершенной текстуры (110)[001] на ориентировку (110)[112], ухудшая магнитные свойства. Отмечалась неравномерность распределения продуктов распада аустенита, которые образуются уже после черновой группы клетей, что в свою очередь говорит о низкой температуре или неравномерности нагрева слябов. Утверждается, что нагрев слябов до 1250 °С, принципиально не позволяет получить ЭАС с предельно высокими магнитными свойствами. При этом варьирование температур нагрева слябов в интервале 1260—1300 °С не влияет на структуру и текстуру подката. В тоже время повышение температуры нагрева слябов до 1380—1400 °С практически исключает фазовую перекристаллизацию α→ɣ→ α и способствует формированию совершенной текстуры (110)[001]. Это связано с тем, что аустенит образуется в стали при охлаждении уже в ходе деформации, а не до нее.

Известны также результаты сравнение магнитных свойств готовой ЭАС при варьировании температур нагрева, конца горячей прокатки и смотки [3]. Слябы нагревали до температуры 1400 °С и 1250 °С. Нагрев до 1400 °С позволял получать магнитные свойства готовой стали, которые для нитридного варианта ингибирования являлись уникальными. Однако при температурах нагрева 1380—1400 °С, печи работают на пределе своих возможностей, расходуя огромное количество топлива. Интенсивное окисление с образованием жидкой фазы приводит к повышенному расходу металла, негативно сказывается на состоянии футеровки и оборудования печи, значительно уменьшая интервал времени между ремонтами.

Выводы. Сравнительный анализ технологических особенностей производства анизотропной электротехнической стали показал, что температура нагрева слябов перед горячей прокаткой 1250 °С и ниже не позволяет получать готовый продукт с предельно высокими магнитными свойствами вследствие реализация фазовой перекристаллизации α→ɣ→ α в ходе горячей прокатке. Кроме того, варьирование температур нагрева в интервале 1260—1300 °С не влияет на структуру и текстуру подката, а, следовательно, и на свойства готовой ЭАС. Повышение температуры нагрева до 1400 °С позволяет получать сталь с высокими магнитными свойствами, вызывая значительные технологические трудности реализации процесса и снижая значения других существенных показателей производства.

Список литературы:

1.Лобанов М.Л. Управление структурой и текстурой электротехнической анизотропной стали с нитридным ингибированием: диссертация на соискание уч. степ. докт. техн. наук. Екатеринбург, 2010. — 228 с.

2.Лобанов М.Л., Шабанов В.А., Цырлин М.Б., Минеев Ф.В. Влияние фазовой перекристаллизации на структуру подката электротехнической анизотропной стали // Сталь. — 2000. — № 2. — С. 59—63.

3.Пат. 2216601 РФ, МПК C21 D8/12 Способ производства электротехнической стали с высокой магнитной индукцией/ Лисин В.С., Скороходов В.Н., Лапшин А.А., Цырлин М.Б., Аглямова Г.А., Чернов П.П., Кукарцев В.М., Ларин Ю.И., Цейтлин Г.А., Поляков М.Ю., Лобанов М.В., Шевелев В.В. Опубл. 20.11.2003. Бюл. № 32. — 8 с.

4.Пат. 2403293 РФ, МПК C21 D8/12 Способ производства анизотропной электротехнической стали / Ларин Ю.И., Поляков М.Ю., Минеев Ф.В. Опубл. 10.11.2010. — 4 с.

5.Чернов П.П., В.П. Настич, А.П. Долматов, В.А. Рындин, М.Ю. Поляков, А.А. Милованов // Совершенствование технологии нагрева слябов электротехнической анизотропной стали // Производство проката. — 2001. — № 8. — С. 7—11.

дипломов

Оставить комментарий