Статья опубликована в рамках: XXXIV Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 28 мая 2014 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ВЫБОР ПАРАМЕТРОВ, ОПРЕДЕЛЯЮЩИХ ИЗМЕНЕНИЕ СОСТОЯНИЯ ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЫ ВО ВРЕМЕНИ

Свендровская Александра Филипповна

канд. тех. наук, доцент кафедры ЕНОТД филиала Тюменского государственного нефтегазового университета, РФ, Ямало-Ненецкий автономный округ, г. Новый Уренгой

E-mail:

Койшина Екатерина Алимовна

ассистент кафедры ГСЭД филиала Тюменского государственного нефтегазового университета, РФ, Ямало-Ненецкий автономном округ, г. Новый Уренгой

E -mail: 602873@mail.ru

Свендровский Сергей Александрович

инженер-программист “Axhive solutions”, РФ, Алтайский край, г. Барнаул

CHOICE OF PARAMETERS DEFINING STATE CHANGE OF TECHNOLOGICAL SYSTEM IN TIME

Aleksandra Svendrovskaya

Candidate of Science, associate professor of Department of Natural Science and General Technical Disciplines, Yamal Oil and Gas Institute, affiliate of Tyumen State Oil and Gas University , Yamalo-Nenets Autonomous Okrug, Russia, Novy Urengoy

Ekaterina Koyshina

Assistant of Department of Humanitarian and Social-Economic Disciplines, Yamal Oil and Gas Institute, affiliate of Tyumen State Oil and Gas University, Russia, Yamalo-Nenets Autonomous Okrug, Novy Urengoy

Sergey Svendrovskiy

Software Engineer of “Axhive solutions”, Russia, Altai Region, Barnaul

АННОТАЦИЯ

Процесс шлифования носит стохастический характер и трудно вписывается в автоматизированные системы. На основании многофакторного эксперимента шлифования стали марок ХГТ и 45 произведен выбор параметров надежности технологической системы, которые, по мнению авторов, характеризуют состояние системы на временной оси. Эти параметры позволяют отфильтровать действие случайных факторов процесса резания, определить его производительность.

ABSTRACT

The process of grinding has a stochastic nature and fits badly into automated systems. On the basis of multi-factor experiment of HGT and 45 steel grinding reliability parameter choice of a technological system has been made, which according to authors characterize a system condition at time axis. These parameters allow to filter the effect of random factors of cutting process and to define its productivity.

Ключевые слова: параметры надежности; технологическая система; шлифование.

Keywords: reliability parameters; technological system; grinding.

Процесс шлифования носит стохастический характер и трудно вписывается в автоматизированные системы. Фирма STUDER выпускает гибкие инструментальные шлифовальные станки WALTER HELTTRONIK DIAMOND, имеющие магазин до 24 шлифовальных кругов [2]. Несколько шлифовальных шпинделей могут работать одновременно, но операция шлифования встроена в общую структуру технологического процесса механической обработки деталей гибкого автоматизированного производства (ГАП). Умение управлять стохастическим процессом позволило бы создать новые конструкции шлифовальных кругов, адаптированных для работы данной технологической системы, а также разработать мультифункциональные шлифовальные станки, легко встраиваемые в ГАП.

Анализ публикаций по данной тематике [1], [3] позволяет сделать следующие выводы:

1. Функциональная связь стохастических входных и выходных параметров технологической системы определена в узком диапазоне режимов резания, выражена эмпирическими зависимостями.

2. Выбор показателей надежности процесса шлифования носит произвольный характер, нет общих критериев их оценки.

Целью проведенных исследований является выбор показателей надежности технологической системы, определяющих изменение состояния данной системы во времени.

Математическое ожидание М и дисперсия D — часто применяемые характеристики случайной величины. Они отражают наиболее важные черты закона, которому подчиняется работа всей технологической системы, ее изменение во времени и степень разбросанности отдельных показателей.

М — это первый начальный момент случайной величины, D — второй центральный момент. Если этих характеристик для описания недостаточно, в этом случае применяют моменты высших порядков.

Процесс резания — это функциональная взаимосвязь заготовки, инструмента, станка, образующих технологическую систему, состояние которой зависит от времени ее работы. Состояние системы в разные промежутки времени можно описать с помощью векторов, характеризующих суммарный съем металла [M(Qm), D(Qm)] и износ круга [M(Qk), D(Qk)].

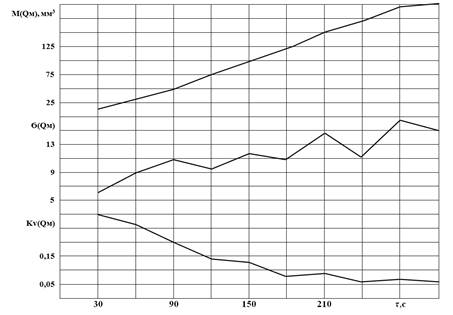

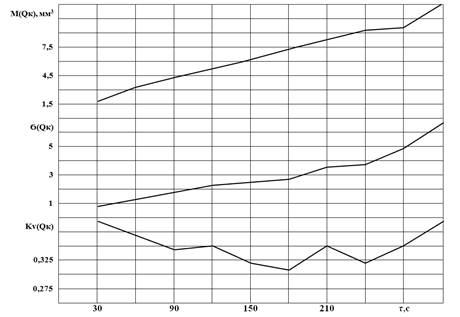

С целью выбора векторов, определяющих состояние технологической системы на временной оси, проведены эксперименты для круглого врезного шлифования стали марок ХВГ и 45. Графики, построенные по результатам статистической выборки шлифования стали марки ХВГ (рис. 1, 2), показывают, что с увеличением времени работы системы статистические характеристики возрастают, но при этом статистические моменты износа круга изменяются плавно, так как величина износа круга по сравнению с объемом удаляемого материала изменяется незначительно.

Статистические оценки суммарного съема металла имеют пульсирующий характер, резко изменяются в зависимости от времени шлифования, наблюдается общая тенденция роста. Эти параметры более остро реагируют на действие возмущающих факторов технологической системы.

Рисунок 1. Изменение статистических характеристик суммарного съема металла в зависимости от времени шлифования стали ХВГ: станок модели ЗЕ153; режимы резания: VK=33,2 м/с, Sy=0,2 мм/мин, Vи=O,33 м/с; характеристика круга: ПП400х40х127 24А25НСМ27К6

Рисунок 2. Изменение статистических характеристик суммарного износа круга в зависимости от времени шлифования стали ХВГ: станок модели ЗЕ153; режимы резания: VK =33,2 м/с, Sy=0,2 мм/мин, Vu=0,33 м/с; характеристика круга: ПП4000х40к127 24А25НСМ27К6

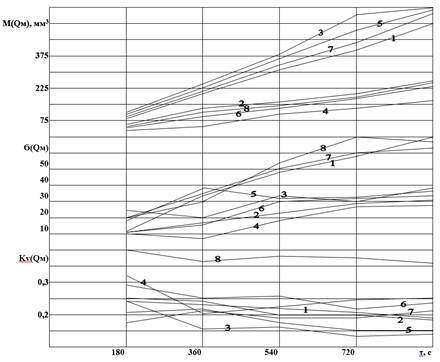

Рисунок 3. Изменение статистических характеристик суммарного съема металла в зависимости от времени шлифования стали 45: станок модели ЗЕ153; 1—8 точки многофакторного эксперимента

Рисунок 4. Изменение статистических характеристик суммарного износа круга в зависимости от времени шлифования стали 45: станок модели ЗЕ153; 1—8 точки многофакторного эксперимента

При сравнении графиков (рис. 3, 4) изменения статистических моментов съема металла и износа круга (многофакторного эксперимента круглого врезного шлифования стали марки 45) можно отметить, что на величину разброса износа круга и суммарного съема металла оказывают влияние одни и те же случайные факторы.

Например: графики под номерами 1, 7, 8 имеют максимальное значение среднеквадратичного отклонения износа круга и съема металла в одной точке временной оси. Следовательно, нет необходимости в дублировании исследований. Изменение векторов износа круга и съема металла отражают одинаковую картину влияния возмущающих факторов системы. Но изменение суммарного съема металла в разные промежутки времени при достаточной статистической выборке позволяют дать более точную оценку состояния технологической системы, более точно отфильтровать действие случайных факторов процесса резания. Кроме того, суммарный объем удаленного металла характеризует производительность системы. Поэтому за вектор, определяющий состояние технологической системы на временной оси, приняты статистические моменты суммарного съема металла: [M(Qm), D(Qm)].

Список литературы:

1.Зотова С.А. Исследование особенностей глубинного шлифования коническим кругом с учетом многоэтапности процесса [Текст]: Автореф. дис. ... канд. тех. наук / Зотова Светлана Александровна. Волгоград: Типография ИУНЛ ВГТУ. — 18 с.

2.Оптимизация производственных процессов // MOTION. Корпоративный производственный журнал группы Шляйфринг. — 2010. — № 2. — С. 16.

3.Татаркин Е.Ю., Фирсов А.М. Применение метода «отказов» для оценки надежности технологического процесса обработки малогабаритных корпусных деталей [Электронный ресурс]. — Режим доступа. — URL: http://elib.altstu.ru/elib/books/Files/pa2012_1/pdf/125tatarkin.pdf (дата обращения 15.05.2014).

дипломов

Оставить комментарий