Статья опубликована в рамках: XXXIII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 23 апреля 2014 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ФОРМИРОВАНИЕ РЕГУЛЯРНОГО МИКРОРЕЛЬЕФА В ОТВЕРСТИЯХ МАЛОГО ДИАМЕТРА

Пушкарев Дмитрий Викторович

магистрант направления подготовки «Конструкторско-технологическое обеспечение машиностроительных производств», кафедра «Автомобили и металлообрабатывающее оборудование» ФГБОУ ВПО «Ижевский государственный технический университет имени М.Т. Калашникова», РФ, г. Ижевск

E -mail: pushkarev-d@inbox.ru

Батинов Игорь Васильевич

канд. техн. наук, доцент кафедры «Автомобили и металлообрабатывающее оборудование» ФГБОУ ВПО «Ижевский государственный технический университет имени М.Т. Калашникова» , РФ, г. Ижевск

REGULAR MICRORELIEF FORMATION IN PINHOLES

Dmitry Pushkarev

master’s degree student, Major “ Designing and Technological Preparation of Machine-Building Production”, Department of Automobiles and Metal Working Machinery, FSBEI HVE Kalashnikov Izhevsk State Technical University, Russia Izhevsk

Igor Batinov

candidate of Science, associate professor of Department of Automobiles and Metal Working Machinery, FSBEI HVE Kalashnikov Izhevsk State Technical University, Russia Izhevsk

АННОТАЦИЯ

В статье рассмотрены схемы формирования регулярных микрорельефов в отверстиях при обработке деталей на универсальном оборудовании с вертикальной или горизонтальной осью вращения шпинделя. Получены на практическом эксперименте образцы с микрорельефом в заготовках из различных материалов. На основе полученных данных даются заключения о целесообразности применения данных схем обработки.

ABSTRACT

There are considered formation schemes of regular microreliefs in holes during machining of parts at universal equipment with vertical or horizontal axis of spindle rotation. As a result of experiment samples with microrelief in blanks of different materials have been obtained. On the basis of obtained data the opinion towards applicability of processing circuits’ data has been given.

Ключевые слова: микрорельеф; дорн; формирование; станок; заготовка.

Keywords: microrelief; core; formation; machine tool; blank.

Регулярный микрорельеф облегчает оптимизацию микрогеометрии рабочих поверхностей деталей, улучшая их эксплуатационные свойства, а также служебные свойства машин, приборов и аппаратов.

Под микрорельефом с элементами выпуклой (вогнутой) формы следует понимать микрорельеф, созданный как негативный (позитивный) отпечаток микрорельефа инструмента с элементами вогнутой (выпуклой) формы (прокатные валки, плашки и др.).

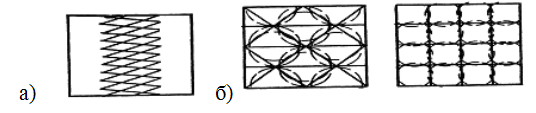

Рисунок 1. Типы регулярных микрорельефов: а — сетчатые; б — ячеистые

Простым и эффективным способом, увеличивающим долговечность трущихся деталей, является нанесение на контактирующие поверхности микрорельефа в виде смазочных микрокарманов. Такие поверхности обладают лучшими, по сравнению с обычными поверхностями, эксплуатационными характеристиками. Свойства, повышаемые при нанесении на поверхность микрорельефа, приведены в таблице 1 [2, с. 3].

Таблица 1.

Эксплуатационные свойства поверхностей с микрорельефом

|

Свойство |

Особенности |

|

Прирабатываемость |

Микрорельеф приработанной поверхности по сравнению с исходной характеризуется большей однородностью по высоте микронеровностей, большей опорной поверхностью, увеличенным числом пятен контакта с сопряженной поверхностью |

|

Бесшумность |

Достигается высокой точностью обработки деталей и тщательностью отделки их рабочих поверхностей с применением доводочных операций |

|

Контактная жесткость |

Определяется фактической площадью контакта поверхностей, а следовательно их микрорельефом |

|

Герметичность |

Оптимизация микрорельефа рабочих поверхностей металлических деталей гидроуплотнительных пар |

|

Коррозионная стойкость |

Происходит сглаживание неровностей исходной поверхности и образование микрорельефа с впадинами, радиус которых значительно больше, чем у обработанных любым способом резания, что определяет меньшую концентрацию в них продуктов, вызывающих коррозию |

|

Прочность неподвижных соединений |

С увеличением радиуса закругления выступов и однородности неровностей вибронакатанных поверхностей по сравнению с шлифованными при одинаковых натягах прочность значительно повышается |

|

Декоративные свойства |

Выдавливаемые при вибронакатывании канавки создают на металле разнообразные рисунки, образуя поверхности с высокими декоративными свойствами |

Основными способами получения микрорельефа на наружных поверхностях являются следующие [2, с. 10—18]:

1. Сверление по разметке или в кондукторе.

2. Вихревое точение и фрезерование

3. Ударное вибронакатывание

4. Вибродинамическое накатывание

5. Травление через трафарет.

6. Проточка и фрезерование канавок сложной формы с помощью копирных устройств.

Технология получения микрорельефов на наружных поверхностях широко известна через различные литературные источники. Совершенно иная ситуация складывается с формированием микрорельефа в отверстиях, где значительные проблемы могут создавать различные факторы, такие как диаметр отверстия, и как следствие малая жесткость инструмента, длина отверстия и т. д.

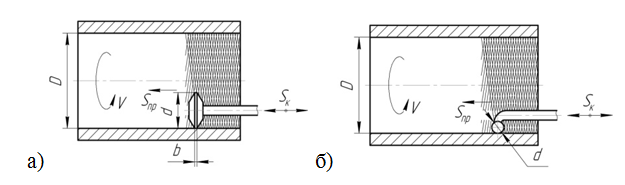

Для получения микрорельефа на внутренних поверхностях применяют различные конструкции виброголовок к универсальным и специальным станкам. Схемы реализации данного метода представлены на рисунке 2 [2, с. 21].

Рисунок 2. Схемы нанесения сетчатого микрорельефа: а) роликом; б) шариком

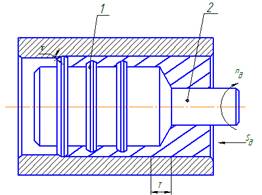

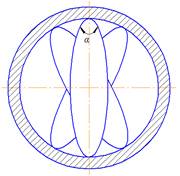

Группой авторов для реализации процесса получения микрорельефа в отверстиях малого диаметра и различной протяженности было предложено использовать дорн для нанесения микрорельефа, изображенного на рисунке 3 [1], на универсальном оборудовании.

Предлагаемый инструмент содержит 3 деформирующих зуба 1, расположенных под углом 120 градусов друг к другу, с хвостовиком 2. Количество зубьев может изменяться в зависимости от необходимого рельефа на поверхности отверстия. Угол при вершине α деформирующих зубьев 1 выбирается исходя из необходимого соотношения ширины и глубины винтовых канавок, образующих микрорельеф. Чем острее угол α, тем ширина канавки будет меньше, при тупых углах α ширина канавки будет больше. Рекомендуемые значения угла рабочего конуса γ находятся в пределах 3...7°, глубина микрорельефа 1...1,2 мм. [1].

Предлагаемый инструмент работает следующим образом. При воздействии осевой силы на хвостовик 2 происходит осевое перемещение дорна с подачей S, соответствующей шагу микрорельефа Т, а для вращения инструмента к хвостовику прикладывают крутящий момент. В результате последовательного деформирующего воздействия каждого из зубьев 1 на поверхность отверстия, а так же вращения инструмента образуется микрорельеф [1].

Рисунок 3. Дорн для нанесения микрорельефа

Данный способ предлагается реализовывать следующими схемами:

1. Вращение обрабатываемой заготовки + продольная подача инструмента;

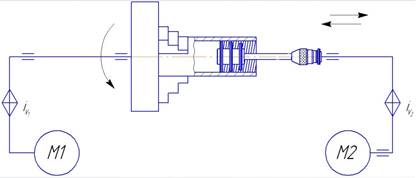

Рисунок 4. Схема обработки с вращением заготовки

2. Одноименное/разноименное вращение обрабатываемой заготовки и инструмента + продольная подача инструмента;

Рисунок 5. Схема обработки с вращением заготовки и инструмента

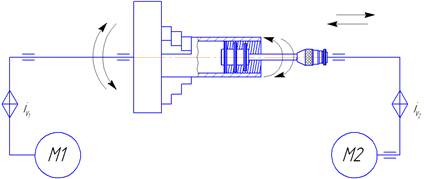

3. Вращение + продольная подача инструмента.

Рисунок 6. Схема обработки с вращением инструмента

Достоинством предложенных схем является возможность использования универсального металлообрабатывающего оборудования как совместно с дополнительными устройствами, так и без них. К примеру, применение дополнительного приводного устройства для зажима деформирующего инструмента позволит повысить производительность, а как следствие снизить трудоемкость получения микрорельефа в отверстиях. Так же за счет придания различных частот вращения как обрабатываемой заготовки, так и деформирующего инструмента возможно изменять рисунок желаемого микрорельефа, что позволит получить требуемые эксплуатационные свойства.

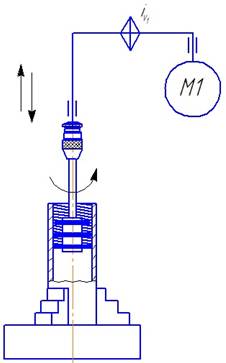

На основании предложенных схем были проведены эксперименты по формированию регулярного микрорельефа в отверстии деталей из различных материалов и с различными режимами резания (рисунок 7).

Рисунок 7. Формирование микрорельефа в отверстии детали на универсальном оборудовании с горизонтальной осью вращения шпинделя

В ходе проведения опытов на пластичном материале был получен микрорельеф, представленный на рисунке 8. Данный опыт проведен при следующих режимах резания: диаметр обрабатываемого отверстия 14,62 мм, натяг поверхностно пластического деформирования 0,15 мм, подача двузубого дорна с шагом Т = 4 мм–3 мм/об.

Рисунок 8. Полученный микрорельеф в отверстии детали из капролона

Далее проводились опыты над образцами из дюралюминия так же на различных режимах резания:

· диаметр обрабатываемого отверстия 14,74 мм, натяг поверхностно пластического деформирования 0,1 мм, подача двузубого дорна с шагом Т=4 мм-4 мм/об. (рисунок 9)

Рисунок 9. Полученный микрорельеф в отверстии детали из дюралюминия Д-16 (Опыт № 1)

· диаметр обрабатываемого отверстия 14,88 мм, натяг поверхностно пластического деформирования 0,05 мм, подача двузубого дорна с шагом Т=4 мм-2 мм/об.

Рисунок 10. Полученный микрорельеф в отверстии детали из дюралюминия Д-16 (Опыт № 2)

Исходя из полученных данных, можно с уверенностью сказать, что полученный микрорельеф не нарушает геометрическую и размерную точность обрабатываемого отверстия. Так же следует согласиться с тем, что предложенные схемы являются легко реализуемыми в условиях ограниченных средств оснащения.

Список литературы:

1.Патент № 134842 от 27.11.2013 г.

2.Шнейдер Ю.Г. Эксплуатационные свойства деталей с регулярным микрорельефом. 2-е изд. Л.: Машиностроение, 1982. — 248 с., ил.

дипломов

Оставить комментарий