Статья опубликована в рамках: XXXIII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 23 апреля 2014 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ТЕХНОЛОГИЧЕСКИЕ ОСОБЕННОСТИ ЭЛЕКТРОГИДРОИМПУЛЬСНОЙ ШТАМПОВКИ В МЕЛКОСЕРИЙНОМ ПРОИЗВОДСТВЕ

Перевощиков Владимир Дмитриевич

канд. техн. наук, доцент кафедры технологии машиностроения Вятского государственного университета, РФ, г. Киров

E -mail: kaf_tm@vyatsu.ru

Куимов Евгений Александрович

канд. техн. наук, доцент кафедры технологии машиностроения Вятского государственного университета, РФ, г. Киров

E-mail:

Жуйков Валерий Анатольевич

канд. техн. наук, доцент кафедры технологии машиностроения Вятского государственного университета, РФ, г. Киров

E-mail:

TECHNOLOGICAL CHARACTERISTICS OF ELECTROHYDROPULSE STAMPING IN SMALL-SCALE PRODUCTION

Vladimir Perevosh chikov

candidate of Science, associate professor of Department of Mechanical Engineering, Vyatka State University, Russia Kirov

Evgeny Kuimov

candidate of Science, associate professor of Department of Mechanical Engineering, Vyatka State University, Russia Kirov

Valery Zhuykov

candidate of Science, associate professor of Department of Mechanical Engineering, Vyatka State University, ussia Kirov

АННОТАЦИЯ

В мелкосерийном производства листовая штамповка нерентабельна из-за больших временных и материальных затрат на подготовку оснастки. Использование электрогидроимпульсной штамповки (ЭГИШ) позволяет резко сократить эти затраты. Данный метод не нашел широкого применения ввиду малой информированности технологических служб предприятий о его возможностях. Статья раскрывает некоторые технико-экономические особенности процесса ЭГИШ, его преимущества и недостатки в сравнении с традиционными процессами штамповки, подтвержденные исследованиями, проведенными в лаборатории ЭГИШ ВятГУ.

ABSTRACT

In small-scale production sheet metal stamping is unprofitable because of long time and material expenditures on preparation of tooling. Use of electrohydropulse stamping allows reducing these expenditures drastically. This method has not become widely used due to the little information awareness of technological services of enterprises about its opportunities. The article describes some of technical and economic peculiarities of the process of electrohydropulse stamping, its advantages and disadvantages in comparison with traditional processes of stamping proved by conducted in the electrohydropulse stamping laboratory of Vyatka State University researches.

Ключевые слова: электрогидроимпульсная штамповка; технологические особенности

Keywords: electrohydropulse stamping; technological characteristics.

В условиях мелкосерийного, в том числе ремонтного, производства листовая штамповка часто нерентабельна по причине больших временных и материальных затрат на подготовку штамповой оснастки.

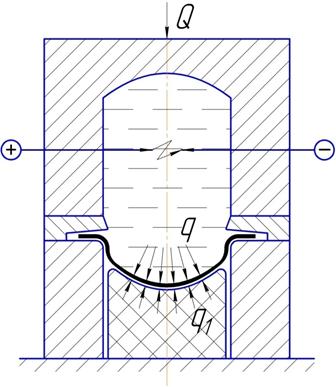

Решение этой проблемы существенно упрощается с использованием процессов электрогидроимпульсной штамповки (ЭГИШ), которые позволяют сократить время на подготовку производства от одного до нескольких дней в зависимости от сложности детали и количества операций, выполняемых в одном штампе. Иногда удается совместить в одном несложном приспособлении для ЭГИШ несколько операций традиционной штамповки, например, вытяжку, формовку, пробивку и даже отбортовку. Традиционная технология требует наличия отдельного штампа для каждой операции. Данные особенности процесса являются следствием того, что мы изготовляем только один жесткий формообразующий элемент — матрицу или пуансон. Второй формообразующий элемент это жидкость под высоким давлением (сотни, тысячи атмосфер), воздействие которой на заготовку носит импульсный, то есть ударный характер, продолжительностью несколько сотен микросекунд.

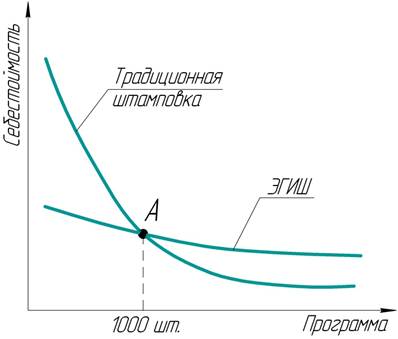

Экспериментально и теоретически установлены области эффективного применения ЭГИШ. Сравнение процесса ЭГИШ и традиционной технологии изготовления деталей на кривошипном прессе показывает, что при изготовлении деталей средней сложности процесс ЭГИШ экономически выгодно использовать до программы порядка тысячи деталей (рисунок 1 точка А).

Рисунок 1. Экономическое сравнение вариантов штамповки на кривошипном прессе и электрогидроимпульсной штамповки

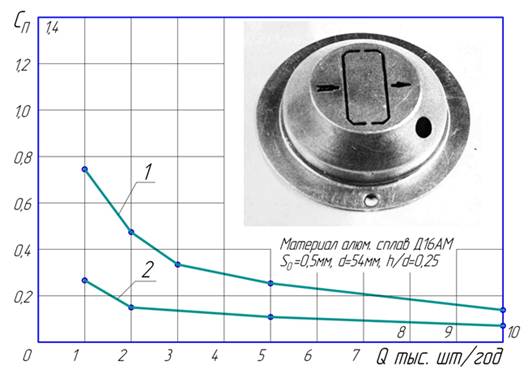

При изготовлении сложных деталей, когда в одной операции ЭГИШ совмещается до трех и более традиционных операций, кривые могут не пересекаться, или пересекаться при программе десятка тысяч деталей, что наглядно видно на рисунке 2. Деталь «Крышка», изготовляемая из листовой заготовки, получается в готовом виде на операции ЭГИШ, в которой производятся процессы вытяжки, калибровки, чеканки стрелки, пробивки двух отверстий на фланце и на конической поверхности, обрезка фланца в размер.

При этом при выполнении операции пробивки отверстий, обрезки по контуру отсутствуют заусенцы, поверхность детали наклепывается, то есть упрочняется на 30…40 процентов по сравнению с исходным значением, что позволяет уменьшить толщину детали, и, следовательно, снизить вес и имеющиеся в поверхностном слое напряжения сжатия, что повышает долговечность работы детали.

Рисунок 2. Относительная себестоимость изготовления детали «Крышка»: по вариантам: 1 — изготовление в жестких штампах на кривошипном прессе, 2 — электрогидроимпульсная штамповка

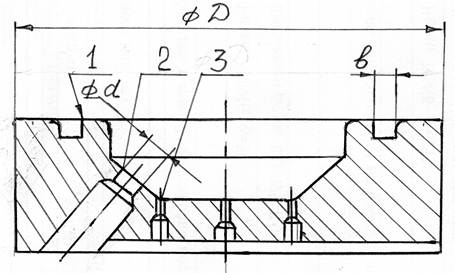

При этом оснастка для изготовления детали остается предельно простой, которую в случае изготовления ремонтных деталей или опытной партии до 10…15 штук, можно изготовить без термообработки [1, 2]. Схема оснастки для изготовления детали «Крышка» представлена на рисунке 3.

Рисунок 3. Матрица для ЭГИШ детали «Крышка»: 1 — режущая кромка для обрезки фланца, 2 — режущая кромка для пробивки отверстия, 3 — отверстия для удаления воздуха из полости матрицы, в — ширина кольцевой проточки

Она состоит из одной детали — матрицы, в которой выполняются все перечисленные выше операции за один разряд в рабочей камере. Исходная заготовка — пластина квадратной формы или круг диаметром «D».

При изготовлении детали необходимо обеспечить формирование всех поверхностей, в том числе и пробивку отверстий 2. Для этого площадь кольцевой проточки «b» должна быть соизмерима с площадью отверстия 2. Диаметры отверстий 3 для выхода воздуха должны быть не более толщины детали для алюминиевых сплавов и не более двух толщин детали для стали. Желательно полость матрицы вакуумировать.

При изготовлении простых деталей, например» шайб различной формы при размере партии в несколько штук, оснастка ЭГИШ оказывается совсем простой и представляет собой плоский шаблон, повторяющий контур детали, но имеющий толщину, равную четырем толщинам детали. При этом шаблон выполняется из стали без термообработки, но заусенцы на детали будут отсутствовать.

Рассмотрим подробно процесс вытяжки как наиболее сложный по отношению к процессу вырубки.

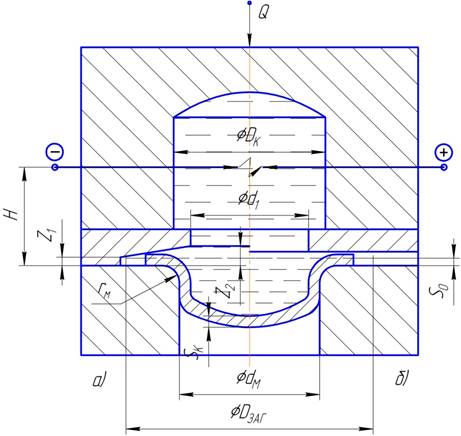

При выполнении любого процесса вытяжки увеличение высоты вытяжки происходит за счет набора материала из фланца заготовки за счет его уменьшения в размерах, но при этом толщина фланца увеличивается. Классическая схема вытяжки с жестким прижимом (рисунок 4,б) не годится для высокоскоростного деформирования. Необходимо обеспечить свободное перемещение фланца заготовки, обеспечивая фиксированную величину зазора между фланцем и прижимом, исключая при этом образование гофр на фланце.

Рисунок 4. Схема электрогидроимпульсной вытяжки: с прижимом фиксированной величиной зазора (а), с жестким прижимом (б)

Экспериментально, с использованием метода планируемого эксперимента, установлены геометрические параметры прижима и матрицы (рис. 4):

|

|

|

(1) |

где: ![]() — исходная толщина заготовки,

— исходная толщина заготовки,

|

|

|

(2) |

|

|

|

(3) |

где: Dзаг— диаметр заготовки,

dм— диаметр матрицы. Относительная удаленность зоны разряда от детали, равная отношению высоты Н к диаметру камеры Dк находится в пределах 0,8…1,2, то есть H/Dк = 0.8…1.2.

Диаметр проходного сечения прижима ![]() определяется как

определяется как

|

|

d1 = dм – (2…5) S0, |

(4) |

а радиус перетяжного ребра матрицы rм выгодно брать

|

|

rм = (5…6) S0. |

(5) |

Однако в процессе вытяжки утонение купольной части детали по радиусу неодинаково. Максимальная величина утонения в центре купольной части и при достижении критического значения утонения происходит разрыв донной части детали. Для уменьшения величины утонения в купольной части необходимо блокировать растягивающие напряжения на данном участке, то есть ввести эластичный подпор на данном участке (рис. 5).

Рисунок 5. Схема ЭГИ вытяжки с осевым подпором

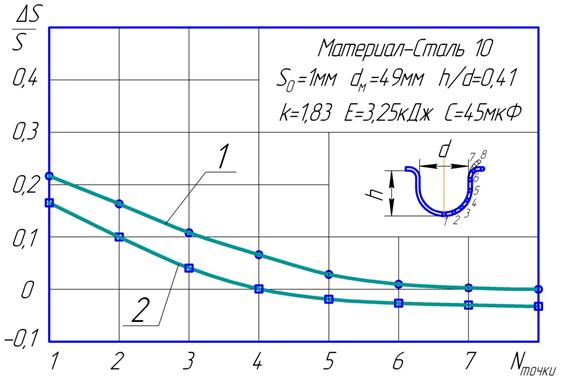

Таким образом, мы уменьшаем величину утонения в критической точке 1 (рисунок 6) на 30 и более процентов, однако, как показала практика, электрогидроимпульсную вытяжку целесообразно применять для деталей с относительно небольшой глубиной вытяжки

|

|

h/dм ≤ 0.5, |

(6) |

где ![]() — высота вытяжки,

— высота вытяжки,

dм — диаметр матрицы. В этом случае мы не выходим за пределы допустимых норм утонения материала. Хотя допустимый коэффициент вытяжки, равный отношению диаметра заготовки к диаметру матрицы К=Dзаг/dм может быть гораздо большим, например, для алюминиевого сплава АМцМ К=1,6, для стали 10 К=1,8, нержавеющей стали 1Х18Н9Т К=2.

Рисунок 6. Распределение утонения по сечению детали при вытяжке с фиксированной величиной зазора в прижиме (1) и при вытяжке с осевым подпором (2)

Потребную величину энергии формообразования конкретной детали можно определить, используя эмпирические формулы [3]. Предлагаемая методика пользования сложна и требует громоздких вычислений. Более удобным в практическом обращении является использование методики моделирования процесса ЭГИ-вытяжки [4], которая позволяет технологу по модельному варианту проектировать техпроцесс изготовления детали ЭГИ-вытяжки с учетом особенностей процесса. При этом величина энергии разряда определяется на основании экспериментальных исследований, проведенных на моделях. В качестве модульного варианта использованы заготовки из наиболее употребляемых для вытяжки материалов: сталь 10, нержавеющая сталь 1Х18Н9Т, латунь Л63, алюминиевый сплав АМцМ толщиной S0=1 мм, при диаметре матрицы dм = 50 мм. Тогда величина энергии разряда для данной детали-натуры имеет вид:

|

|

|

(7) |

где: (dм)Н — диаметр матрицы детали-натуры;

(S0)Н — толщина заготовки детали-натуры;

Wм — оптимальная величина энергии разряда для модели, определенная экспериментально. Величина энергии Wм для приведенных выше материалов представлена в таблице.

Таблица 1.

Величина энергии разряда W м для различных материалов

|

Вид материала |

Марка |

W м, Дж |

|

Алюминиевый сплав |

АМцМ |

1300—1500 |

|

Латунь |

Л63 |

1700—2000 |

|

Низкоуглеродистая сталь |

10 |

2500—3000 |

|

Нержавеющая сталь |

1Х18Н9Т |

4000—5000 |

Список литературы:

1.Анализ возможностей формообразования тонкостенных объемных деталей предприятия подвижными средами [Электронный ресурс] / М.И. Земцов ; ВятГУ, ФАМ, каф. ТХОМ; каф. ТМ // Ежегодная открытая Всероссийская научно-техническая конференция "Общество, наука, инновации" (НТК-2011) : сб. материалов / ВятГУ. Киров, 2011.

2.Анализ возможностей изготовления тонкостенной детали сложной формы с использованием метода эги штамповки [Электронный ресурс] / М.И. Земцов, С. А. Смертин ; ВятГУ, ФАМ, каф. ТХОМ, ВятГУ, ФАМ, каф. ТМ // Общество, наука, инновации : всероссийская ежегодная научно-техническая конференция: НТК-2012 16—27 апреля 2012 г.: сб. материалов / ВятГУ. Киров, 2012

3.ОСТ 92-1569-71. Штамповка электрогидроимпульсная.

4.Определение области эффективного применения электрогидравлических процессов и экспериментальное исследование процесса деформирования электрогидравлическим методом листовых заготовок: Отчет по НИР //Богоявленский К.Н., Орешенков А.И. и др. Ленинград, 1974, регистрационный номер Б367527. — 150 с.

дипломов

Оставить комментарий