Статья опубликована в рамках: XXX Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 22 января 2014 г.)

Наука: Технические науки

Секция: Материаловедение и металлургическое оборудование и технологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

МОДЕЛИРОВАНИЕ ТЕМПЕРАТУРНЫХ УСЛОВИЙ ОБРАЗОВАНИЯ ГОРЯЧИХ ТРЕЩИН В СТАЛЬНЫХ ОТЛИВКАХ

Ольховик Евгений Олегович

канд. техн. наук, доцент ФГБОУ ВПО «Государственный университет

морского и речного флота имени адмирала С.О. Макарова», РФ, г. Санкт-Петербург

SIMULATION OF TEMPERATURE CONDITIONS HOT CRACKING IN STEEL CASTINGS

Evgeniy Olkhovik

candidate of Technical Sciences, Associate Professor of Admiral Makarov State

University of Maritime and Inland Shipping, Russia, Saint-Petersburg

АННОТАЦИЯ

В работе рассмотрены причины образования горячих трещин в фасонных стальных отливках имеющих геометрическую форму в виде тела вращения. Предложена математическая модель для расчета и анализа температурных условий затвердевания металла отливки, определяющая условия возникновения горячих трещин. Разработаны критерии для оценки тепловых условий направленности затвердевания и отвода тепла в литейную форму, позволяющие скорректировать литейную технология для предупреждения образования дефектов.

ABSTRACT

In paper discusses the reasons for the formation of hot cracks in steel castings having shaped geometric shape in the form of a body of revolution. A mathematical model for the calculation and analysis of the temperature conditions of solidification of metal castings, determines the conditions of hot cracking. Developed criteria for evaluating thermal conditions directional solidification and heat dissipation into the mold, allowing correct casting technology for the prevention of defects.

Ключевые слова: горячие трещины; моделирование; стальные отливки; МКЭ.

Keywords: hot cracks; modeling; steel castings; FEM.

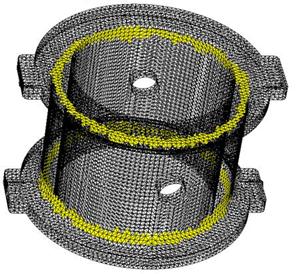

Введение. Горячие трещины в стальных фасонных отливках хорошо известная и актуальная проблема для заготовительного производства. Усадочные деформации затвердевающей стали серьезно отличаются от температурных деформаций большинства металлов, в отливке развиваются начальные напряжения сразу при ее кристаллизации в форме. Задачи анализа развития термических усадочных напряжений затвердевающей отливки включает в себя особенности, которые обычно отсутствуют при раздельном расчете температурного поля или развития напряжений, и описаны нами в работе [4]. Из-за сложности и практических трудностей экспериментов с изучением процесса затвердевания фасонных отливок в литературе имеется лишь ограниченное число экспериментальных исследований температурных условий затвердевания, что затрудняет построение физической и математической модели формирования горячих трещин. В данной работе предлагается методика для оценки температурных условий затвердевания, влияющих на образование дефектов для заготовок арматуры нефтегазовой промышленности. Корпусные отливки дисковых поворотных затворов (рис. 1) имеют большой внешний диаметр по сравнению с толщинами стенок детали. Такая конструкция всегда является проблемой для литейщиков, поскольку для обеспечения качества необходимо применять сразу весь комплекс технологических приемов, куда входят следующие задачи: доработка конструкции детали (введение противоусадочных ребер, технологических напусков, перемычек и пр.); разработка технологических средств для создания объемного или направленного затвердевания металла отливки; разработка специальной модельной и технологической оснастки, методов для обеспечения необходимой податливости материалов литейной формы и стержней.

Рисунок 1. Корпус дискового поворотного затвора с проходным сечением 800 мм

Даже применение технологии вакуум-пленочной формовки (наиболее безопасной с точки зрения появления горячих трещин) не всегда решает проблему. Подпитка отливки жидким металлом происходит через прибыли непосредственно во фланец корпуса, а для качественного улучшения подпитки конструктивно делаются специальные утолщения. Таким образом, стенки отливки затвердевают достаточно быстро из-за малого поперечного сечения, а фланец долго находится в сильно разогретом состоянии под термическим воздействием прибыли, скорости затвердевания металла могут отличаться в несколько раз для стенки и фланцев.

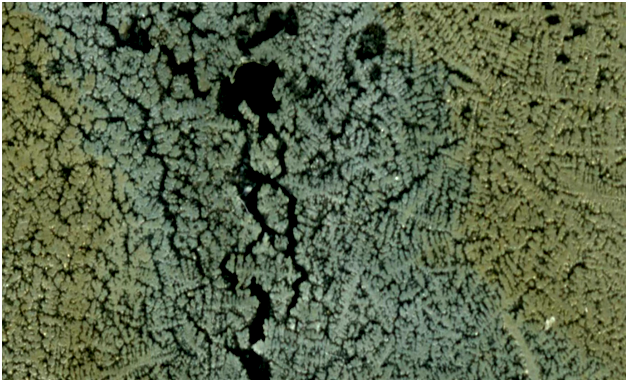

Методы исследования. Сильный температурный градиент в затвердевающей стальной отливке корпуса с одной стороны выгоден для создания объемного или направленного затвердевания, но с другой стороны наличие нескольких центров кристаллизации является источником их конкуренции, и при реализации затрудненной усадки металла формируется промежуточная зона, усадка которой недостаточно компенсируется жидким металлом. Такая зона представлена на рис. 2., при снижении температуры металла ниже точки солидуса, он теряет свою пластичность, но еще не набирает достаточной прочности, и за счет неравномерной усадки между областями фланца и стенки корпуса происходит горячий разрыв.

Рассматривая реальное макростроение (рис. 2.) горячей трещины в стенке отливки (сталь 15 Л), четко наблюдается наличие трещины между зоной столбчатых дендритов и областью равноосных кристаллов, последняя была сильно разогрета в результате подпитки из прибыли, стенка отливки с столбчатыми дендритами имеет меньшее сечение и охлаждается более интенсивно со стороны формы и стержня.

Разработка расчетной модели. Для прогнозирования образования горячих трещин разработаны методики численного моделирования, которые воспроизводят весь тепловой процесс затвердевания металла отливки. Входной информацией является геометрическая модель отливки, формы и стержней, выполненная в виде совместной сборки. Далее генерируется сетка конечных элементов в форме тетраэдров, для такой операции может использоваться любой доступный генератор КЭ.

Рисунок 2. Макростроение горячей трещины в отливке корпуса дискового затвора (расположение трещины — радиусный переход проходного сечения к фланцу)

Стандартные методы расчета задач теплопроводности не могут быть использованы для моделирования затвердевания металла отливки в форме, поскольку при этом не учитывается ряд происходящих физических процессов, например фазовый переход или выделение скрытой теплоты кристаллизации.

Для компьютерной реализации расчета остывания отливки в форме была разработана специальная методика расчета, в которой уравнение теплового баланса для каждого i-го элемента разбиения сетки имеет следующий вид:

åmj=1 kn i, j (Tin – Tjn)F i,j Dt = Сi Gi (Tin – Tjn) , (1)

где: k — коэффициент теплопередачи между элементами i и j ;

m — количество неадиабатных граней элемента(m=4);

F — площадь контакта между элементами i и j;

Сi и Gi — удельная теплоемкость материала элемента и его масса;

Dt — временной шаг;

n — временной индекс.

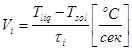

На контакте элемента i с элементом j коэффициент теплопередачи определяется по формуле: ki, j = 1/(Li/li + Lj/lj), где L — расстояние от центра «тяжести» “i”— элемента (с коэффициентом теплопроводности l) до соседнего элемента по направлению движения теплового потока. Предварительно все элементы сетки КЭ индексируются(по принадлежности к материалам и по типу граничных условий теплопередачи), что позволяет по мере расчетов изменять параметры теплопроводности, теплоемкости и др. свойства. Для определения теплофизических свойств материалов, участвующих в теплопередаче используются их температурные зависимости, которые хранятся в виде линейно-кусочных зависимостей в специальной базе данных. В результате расчетов формируются температурные поля в металле, форме и стержне на каждом шаге по времени. В качестве модели кристаллизации используется модель Шейли с поправкой на неравновесность процесса кристаллизации, и также позволяющая более точно учитывать выделение скрытой теплоты кристаллизации. Расчет скорости затвердевании рассчитывался как соотношение полного времени затвердевания элемента(i) к температурному диапазону затвердевания  .

.

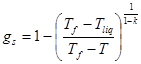

Как только температура металла снизилась ниже температуры ликвидуса сплава, возникают условия для образования твердой фазы, в соответствии с диаграммой состояния. Начинается процесс кристаллизации и твердая фаза - ![]() занимает некоторую фракцию

занимает некоторую фракцию ![]() от объема металла, которая постепенно увеличивается с продвижением фронта затвердевания. Для условного «равновесного» состояния затвердевание заканчивается достижением температуры солидуса и полным отверждением металла

от объема металла, которая постепенно увеличивается с продвижением фронта затвердевания. Для условного «равновесного» состояния затвердевание заканчивается достижением температуры солидуса и полным отверждением металла ![]() . Для случая равновесной кристаллизации, этот диапазон зависит от состава сплава и наклона линии ликвидуса на диаграмме состояния. Развитие процесса равновесной кристаллизации —

. Для случая равновесной кристаллизации, этот диапазон зависит от состава сплава и наклона линии ликвидуса на диаграмме состояния. Развитие процесса равновесной кристаллизации — ![]() описывается известным правилом рычага. Но в реальных условиях температурный диапазон затвердевания металла будет также зависеть от неравновесного фактора —

описывается известным правилом рычага. Но в реальных условиях температурный диапазон затвердевания металла будет также зависеть от неравновесного фактора —  , прежде всего связанного с локальной скоростью затвердевания, которая для фасонной отливки будет иметь сложное градиентное распределение.

, прежде всего связанного с локальной скоростью затвердевания, которая для фасонной отливки будет иметь сложное градиентное распределение.

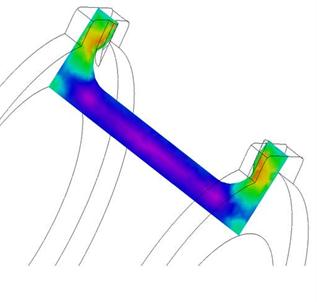

а) б)

Рисунок 3. Температурный градиент в сечении затвердевающей отливки — а) и расчетная область по критерию опасности образования горячих трещин — б)

Анализ полученных результатов. Наличие мощного градиента скоростей охлаждения металла приводит к ситуации, когда одна локальная область отливки полностью затвердела(проходное сечение корпуса дискового затвора), при этом успев реализовать собственную усадку за счет еще податливого жидкого участка. Зона отливки с невысокой скоростью охлаждения уже не может свободно реализовать усадку без силовых последствий. Наличие участка, находящегося в промежуточной области между зоной быстрого и медленного затвердевания является опасной в аспекте образования горячих трещин. Различие в скоростях охлаждения, а значит и в темпе затвердевания в свою очередь серьезно определяют степень подпитки жидким металлом различных локальных зон отливки. Такое различие в скоростях затвердевания может быть критическим с точки зрения формирования термической усадки металла, которая при сильном градиенте приведет к горячему разрыву в области перехода от одной локальной зоны к другой. Для отливки корпуса поворотного затвора была выявлена опасная зона на тепловой градиентной границе (рис. 3(б), выделена цветом), что соответствует практике, горячие трещины обычно поражают такие отливки насквозь на радиусном переходе от цилиндра к фланцу.

Анализ термических деформаций, рассчитанных по данным нестационарных температурных полей, вызывает ряд осложнений для понимания механизма затрудненной усадки металла [3]. Несжимаемая природа пластической деформации создает ограничение в каждом элементе сетки КЭ. Когда число ограничений, возникающих из-за несжимаемости, превосходит число степенней свободы, имеет место блокировка, так как отсутствует возможное решение для данного случая. Решением может быть сокращенный порядок расчетных итераций для гидравлических компонентов напряжения (шаровый тензор), что может привести к неадекватным результатам. Связанный с этим эффект вытекает из порядка полей термического напряжения внутри элементов сетки КЭ. Если узловые температуры интерполируются для получения значения температуры в самом элементе, они используются для определения термических напряжений, поле термического напряжения имеет тот же порядок, как и поле перемещений в элементе. Полная деформация, рассчитанная из частичных производных перемещений, на порядок ниже. Эта несовместимость также может привести к проблемам при решении. Необходимость избегать полей несовместимых деформаций хорошо известна, а в нашем случае мы всегда имеет в рамках расчета набор материалов с различными и изменяющимися во времени упругими свойствами и в случае поверхностного учета таких особенностей могут возникнуть значительные ошибки. Несомненно, что основой для анализа напряженно-деформированного состояния металла отливок в период образования горячих трещин является информация о формировании температурных полей, однако решение задачи развития напряжений и деформаций требует специального подхода, основанного на силовой механической модели взаимодействия металла затвердевающей отливки с формой, предложенной нами в работе [2].

Выводы. Итоговый критерий для оценки опасности образования горячих трещин можно сформулировать следующим образом — наличие областей в отливке содержащих несколько несвязанных термических центров, а также присутствие сильного градиента скоростей охлаждения. Под таким градиентом можно рассматривать разницу в скоростях затвердевания на расстоянии не менее двух минимальных толщин стенок отливки или наличие двух или более термических центров с разницей скорости охлаждения в 30÷50°С/сек.

Для предупреждения образования горячих трещин, возможно еще на этапе технологического проектирования провести моделирование затвердевания и внести соответствующие поправки в литейную технологию.

Список литературы:

1.Десницкий В.В., Ольховик Е.О., Молчанюк Р.А. Исследование деформационно-прочностных характеристик материалов формы при затвердевании металла // Заготовительные производства в машиностроении — № 1, — 2007 г., — с. 16—18.

2.Десницкая Л.В., Ольховик Е.О., Пирайнен В.Ю. и др. Проблемы моделирования литейных процессов // Литейное производство — 2010 г., — № 8, — с. 25—28.

3.Ольховик Е.О., Десницкий В.В. Разработка механической концепции образования горячих трещин в стальных отливках // Литейщик России — 2007 г., – № 11, — с. 21—25.

4.Ольховик Е.О., Желателева Р.В., Матвеев И.А., Молчанюк Р.А. Экспериментальное исследование развития затрудненной усадки в стальных отливках // Литейщик России. — 2006 г. — № 5 — с. 38—40.

дипломов

Оставить комментарий