Статья опубликована в рамках: XXVII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 30 октября 2013 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции, Сборник статей конференции часть II

- Условия публикаций

- Все статьи конференции

дипломов

РЕЗУЛЬТАТЫ МОДЕЛИРОВАНИЯ НАПРЯЖЕННОГО СОСТОЯНИЯ ЛОПАСТИ ПАРОВОЙ ТУРБИНЫ МЕТОДОМ КОНЕЧНЫХ ЭЛЕМЕНТОВ

Скоробогатова Татьяна Николаевна

канд. техн. наук, зав. кафедрой «Управление и информатика в технических

системах», доцент Балаковского института техники, технологии

и управления, Саратовская область, г. Балаково

E-mail: skorobogatovatn@mail.ru

RESULTS OF MODELLING INTENSE CONDITIONS OF THE BLADE OF THE STEAM TURBINE METHOD FINAL ELEMENTS

Skorobogatov Tatyana Nikolaevna

cand. Tech. Sci., the department chair "Management and informatics in the technical

systems", associate professor of the Balakovo institute of equipment, technology and management, Saratov region, Balakovo

АННОТАЦИЯ

Целью моделирования является получение значений деформационных нагрузок в случайно заданных точках для каждой выделенной области. Моделирование проводится методом конечных элементов, позволяющим получить значения нагрузок с достаточной точностью. Полученные результаты исследований позволяют определить места наиболее нагруженных участков лопасти и могут быть использованы для разработки новых методов проектирования конструкций лопастей паровых турбин.

ABSTRACT

The purpose of modeling is obtaining values of deformation loadings in casually set points for each allocated area. modeling is carried out by a method of the final elements, allowing to receive values of loadings with a sufficient accuracy. The received results of researches allow to define places of the most loaded sites of the blade and can be used for development of new methods of design of designs of blades of steam turbines.

Ключевые слова: деформационные нагрузки, метод конечных элементов, рабочая лопасть, паровая турбина, трехмерная модель, рабочее давление, деформация, напряжение по Мизесу.

Keywords: deformation loadings, method of final elements, the working blade, the steam turbine, three-dimensional model, working pressure, deformation, tension according to Mises.

Моделирование является основным методом исследований во всех областях знаний и научно обоснованным методом оценок характеристик сложных систем, используемым для принятия решений в различных сферах инженерной деятельности.

Целью исследований является детальное моделирование распределения деформационных нагрузок по лопасти паровой турбины атомной станции. Согласно теории моделирования, можно рассмотреть множество вариантов предшествующих событий, но полностью избежать поломок лопаток все — равно не удастся, существуют факторы старения материала, изменение щелочного состава пара, но имеется возможность свести к минимальным значениям внешние распределенные нагрузки на лопасть турбины [4, с. 212].

В данном применении метода конечных элементов используется треугольный конечный элемент с десятью степенями свободы. Выбор данного конечного элемента обусловлен в основном тем, что он дает наибольшую точность при относительной своей простоте [2, с. 21].

В ходе исследований построена модель лопасти паротурбины и произведено наложение треугольной сетки для дальнейшего расчета нагрузок при помощи пакета программ систем автоматизированного проектирования Autodesk Inventor. Функционал программы позволяет проектировать, визуализировать и моделировать различные трехмерные объекты в цифровой среде. В результате получается так называемый «цифровой прототип», свойства которого полностью соответствуют свойствам будущего физического прототипа вплоть до характеристик материалов [3, с. 128].

На рисунках 1—2 представлена трехмерная модель лопасти.

Рисунок 1. Лопасть гидротурбины

Рисунок 2. Лопасть гидротурбины, вид сверху

Проведено моделирование нагрузок имеющейся модели лопасти паротурбины при помощи пакета Ansys. Результаты моделирования представлены ниже.

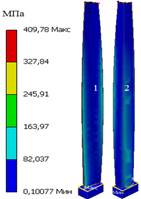

Рисунок 3. Эквивалентное напряжение на лопасти при рабочем давлении

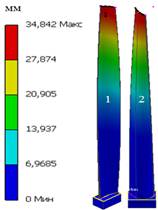

Рисунок 4. Деформация лопасти при рабочем давлении

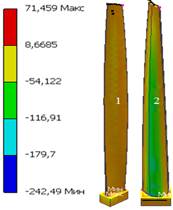

Рисунок 5. Главное минимальное напряжение лопасти при рабочем давлении

Рисунок 6. Напряжение по Мизесу, корневое сечение

В таблице 1 приведены значения деформационных нагрузок в случайно заданных точках для каждой области. В таблице 2 приведены значения главных максимальных нагрузок в случайно заданных точках для каждой области.

Таблица 1.

Деформация лопасти турбины

Область |

Координаты по осям |

Величина деформации, (мм) |

||

Х, мм |

Y, мм |

Z, мм |

||

1 |

2 |

3 |

4 |

5 |

1 |

36,935 |

-10,462 |

1432,5 |

5010,2 |

-2,1155 |

-41,162 |

1367,6 |

4443,4 |

|

5,895 |

-27,67 |

1240,7 |

3689,7 |

|

20,71 |

-11,306 |

1114,3 |

2994,3 |

|

-5,1318 |

-42,561 |

995,19 |

2284,6 |

|

45,723 |

8,393 |

858,86 |

1750,2 |

|

2 |

-3,8736 |

-35,76 |

1440,5 |

4902,2 |

17,928 |

-11,781 |

1326,1 |

4262,0 |

|

-12,391 |

-47,53 |

1198,9 |

3352,9 |

|

37,781 |

0,4782 |

1194,4 |

3516,3 |

|

-1,0288 |

-17,727 |

1056,5 |

2636,6 |

|

-13,588 |

-34,178 |

866,26 |

1684,9 |

|

Исследуемая лопасть рабочего колеса изготовлена из стали 15Х11МФ-Ш, предел прочности которой σв=75 кгс/мм2 [1, с. 314].

В результате расчетов получены картины нагрузок, на которых можно определить области максимальных напряжений. При заданной трехмерной модели, толщина пера лопасти которой изменяется от 15 до 40 мм, а длина составляет 1450 мм лопасть обладает максимальным напряжением, возникшим от давления пара на лопасть паровой турбины, в области соединения пера с хвостовиком σ≈45,47 кгс/мм2.

Таблица 2.

Главное максимальное напряжение лопасти турбины

Область |

Координаты по осям |

Величина напряжения, МПа |

||

Х, мм |

Y, мм |

Z, мм |

||

1 |

2,2932 |

-37,583 |

1425,8 |

456930000 |

33,862 |

-8,2179 |

1336,2 |

947920000 |

|

-1,7995 |

-36,675 |

1156,8 |

4744700000 |

|

-7,1039 |

-47,449 |

964,43 |

9865900000 |

|

39,391 |

6,5015 |

735,97 |

10514000000 |

|

-5,5196 |

-70,648 |

629,33 |

22458000000 |

|

2 |

9,3964 |

-19,113 |

1376,7 |

111750000 |

-5,0674 |

-29,263 |

1232,5 |

189190000 |

|

29,464 |

0,4715 |

1066,7 |

1451200000 |

|

-14,873 |

-38,887 |

860,28 |

1250900000 |

|

0,22366 |

-9,4074 |

685,6 |

69902000 |

|

22,609 |

5,08 |

583,56 |

513980000 |

|

Также в результате расчетов были получены картины, на которых можно определить минимальное главное напряжение, эквивалентное напряжение, деформацию и коэффициент запаса прочности. Из картин видно, что максимальное главное напряжение на лопасти турбины при заданных габаритах не превышает предела прочности стали σв=75 кгс/мм2, минимальное значение коэффициента запаса прочности при этом составляет 0,67, это свидетельствует о том, что лопасть выдерживает приходящиеся на нее нагрузки и разрушение ее материала не происходит [1, с. 315].

По уровню напряжений и вибраций, полученных при испытании на установившихся и переходных режимах, как основные узлы, так и вся турбина в целом являются достаточно надежными. Наиболее нагруженной зоной в лопасти являются — корневое сечение. В этой зоне среднее напряжение в лопасти равно 35 кгс/мм2. При полном разгоне до 1500 об/мин в лопасти рабочего колеса можно ожидать небольшие увеличения напряжений, которые, однако, не являются опасными ввиду высоких прочностных характеристик материала этих деталей. Из модели видно что наибольшее напряжение лопасть испытывает в области соединения пера с хвостовиком, особенно в краевых местах сопряжения, что вызвано упрощением трехмерной модели лопасти, и по краям пера.

Список литературы:

1.Бойко А.В., Гаркуша А.В. Аэродинамика проточной части паровых и газовых турбин: расчеты, исследования, оптимизация, проектирование. Харьков, ХГПУ, 1999. — 390 с.

2.Норри Д.А., де Фриз Ж. Введение в метод конечных элементов. М.: Мир, 1981. — 305 с.

3.Применение системы Ansys к решению задач механики сплошной среды. Под ред. А.К. Любимова. Нижний Новгород: Изд-во Нижегородского Университета, 2006. — 227 с.

4.Скоробогатова Т.Н. Результаты моделирования распределения нагрузок по лопасти паровой турбины. Информационные технологии, системы автоматизированного проектирования и автоматизации: сборник научных трудов III Всероссийской научно-технической конференции. Саратов: СГТУ, 2011.

дипломов

Оставить комментарий