Статья опубликована в рамках: XXVII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 30 октября 2013 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции, Сборник статей конференции часть II

- Условия публикаций

- Все статьи конференции

дипломов

ИССЛЕДОВАНИЕ ВЛИЯНИЯ СОСТАВА ЭЛЕКТРОЛИТА НА КАЧЕСТВО ПОКРЫТИЯ С ЦЕЛЬЮ РЕГЕНЕРАЦИИ ЕГО СВОЙСТВ

Шанина Ольга Геннадьевна

магистр АПИ НГТУ, г. Арзамас

E-mail:

Рябикина Татьяна Владимировна

канд. техн. наук, доцент АПИ НГТУ, г. Арзамас

E-mail:

STUDY OF ELECTROLYTE CHEMISTRY INFLUENCE ON A COATING QUALITY WITH THE PURPOSE OF REGENERATION OF ITS PROPERTIES

Olga Shanina

master of Nizhny Novgorod State Technical University n.a. R.E. Alekseev, Arzamas

Tatiana Ryabikina

candidate of Science, associate professor of Nizhny Novgorod State Technical University n.a. R.E. Alekseev, Arzamas

АННОТАЦИЯ

В статье анализируется проблема связанная с технологией нанесения никелевого покрытия на детали из алюминия. Приводятся результаты исследования химического состава проб электролитов, отобранных в процессе нанесения покрытия. Устанавливается зависимость качества покрытия от модификации состава раствора. Ставится задача найти возможность регенерации электролита с целью повышения его ресурса работы и снижения экологически вредных отходов гальванического производства.

ABSTRACT

The article examines the problem connected with nickel plating technology applied to aluminum parts. There are presented the results of electrolytes’ sampling chemistry study which have been selected during the plating process. The dependence between a coating quality and a solution chemistry modification is stated. There is set an objective to find the possibility of electrolyte regeneration in order to increase its operational life and decrease toxic industrial waste of electroplating industry.

Ключевые слова: химическое никелирование; качество покрытия; электролит; регенерация; вредные отходы производтва.

Keywords: electroless nickel plating; coating quality; electrolyte; regeneration; toxic industrial waste.

Нанесение гальванических покрытий — один из наиболее распространенных способов защиты металлов от коррозии. Технология нанесения гальванического покрытия очень сильно влияет на качество готовых изделий, их долговечность и эксплуатационные характеристики.

Гальванически нанесенный слой металла значительно повышает износостойкость основного изделия, его электропроводность и многие другие важные показатели.

Ввиду возрастающей важности легких металлов, многочисленных и своеобразных их методов отделки, сделана попытка определения зависимости качества химически наносимого никелевого покрытия на детали, изготовленные из алюминия АМГ6, АМЦ, Д 16 от модификации состава электролита в процессе работы.

Коррозионная стойкость легких металлов на первый взгляд кажется чем-то необычным, но это можно объяснить тем, что эти металлы в высшей степени электроотрицательны и имеют сильное сродство к кислороду. Эти факторы оказывают значительное влияние на химические свойства этих металлов. Можно было бы ожидать, что легкие металлы обладают низкой химической стойкостью в коррозионных средах. Но все же коррозионная стойкость даже промышленных сортов алюминия гораздо выше коррозионной стойкости стали и во многих случаях даже выше коррозионной стойкости меди.

В условиях производства гальванические покрытия получают путем выделения металла из раствора его солей под действием электрического тока. При этом в качестве анода выступает вспомогательный электрод, который подключается к положительному полюсу источника тока. Катод — это сама деталь, на которую наносится гальваническое покрытие.

Особое место в технологии нанесения покрытий уделяется подготовке (окончательной отделке) поверхностей. Это объясняется тем, что этот металл химически активен. Повышенная коррозионная стойкость, присущая легким металлам, объясняется наличием окисной пленки, которая быстро образуется на поверхности и предотвращает дальнейшую коррозию. Коррозия алюминия и его сплавов может происходить в результате действия одного или нескольких факторов, таких как, коррозионная среда, коррозионные токи, механическое воздействие, или эрозия, и может привести к более или менее сильным питтингам и растворению поверхности или к межкристаллитной коррозии. Все это приводит к снижению механических свойств или к разрушению металла.

Процессу химического никелирования алюминия более пятидесяти лет. Покрытие представляет сплав никеля с фосфором — от 2 до 12 % по массе. Начиная с 8 % фосфора, сплав не имеет кристаллической структуры и является металлическим стеклом, одновременно теряя магнитные свойства. После термообработки при температуре 400оС твердость сплава резко возрастает с 600 до 1000 кг/мм2, что соответствует твердости хромого покрытия.

И, тем не менее, в последние пять лет резко возросла востребованность в технологии покрытия цветных металлов. Прирост производства деталей с никелевым покрытием ежегодно превышает 50 %.

Широкому внедрению в промышленность процесса химического никелирования способствует ряд ценных свойств покрытия, полученного этим способом: высокая равномерность, твердость, износоустойчивость, коррозионная стойкость, антифрикционность (низкий износ при сухом трении), диамагнитность, способность экранировать высокочастотные электромагнитные излучения, низкое переходное сопротивление на электрических контактах, хорошая паяемость (для обеспечения пайки низкотемпературными припоями) [2, c. 114].

Покрытие может быть нанесено на изделие сложной конфигурации с высокой степенью равномерности, недостижимой при электрохимическом (гальваническом) нанесении. Оно может быть нанесено на внутренние полости и каналы изделия, что технически крайне сложно реализовать при гальваническом нанесении.

Основным преимуществом никелевых покрытий, нанесенных химическим путем, является однородная толщина независимо от формы изделия. Это характерно для всех процессов осаждения металла без применения тока. Особенностью химического никелирования является непрерывное осаждение слоя, что создает возможность образования покрытий любой толщины (от 3 до 36 мкм) [1, c. 136].

Но у процесса существует и ряд недостатков. Покрытие обладает повышенной хрупкостью, не рекомендуется гибка и развальцовка деталей с химическим никелевым покрытием.

Согласно заводским технологическим инструкциям по работе с установкой химического никелирования раствор (170 л) считается выработанным после покрытия 30 м2 деталей на толщину 18 мкм. Переход никеля из раствора в покрытие приводит к подкислению раствора; постоянство рН поддерживается введением аммиака. Таким образом, в растворе химического никелирования накапливаются ионы аммония; к концу эксплуатации раствора концентрация ионов NH4+ доходит до 0,9 моль/л. Как правило, отработанные растворы химического никелирования сбрасываются на заводские очистные сооружения, что приводит к безвозвратным потерям больших количеств никеля.

Процесс химического никелирования все еще остается более дорогим процессом, чем электрохимическое никелирование. В случае применения процесса химического никелирования для нанесения покрытия на детали сложного профиля или для повышения износостойкости деталей рентабельность процесса определяется не стоимостью химикатов, а сроком службы указанных деталей, покрытых химическим никелем. Высокая стоимость процесса определяется высокой стоимостью реактивов, применяемых для его осуществления, главным образом стоимостью гипофосфита и применяемых в качестве буферирующих и комплексообразующих добавок. В настоящее время основным принципом работы при химическом никелировании остается принцип одноразового использования раствора [3, c. 41].

Воздействие компонентов растворов и электролитов на окружающую среду также отрицательно сказывается. Сульфат и хлорид никеля сообщают воде металлический привкус в концентрации 50 мг/л, окрашивают воду в концентрации 1000 мг/л, на запах не ощущаются. В концентрации 1 мг/л никель заметно увеличивает мутность воды. В реках России никель содержится в концентрациях 0,0008—0,0056 мг/л. В источниках водоснабжения он обнаружен в количестве в среднем 0,0117 мг/л.

Никель способен вызывать аллергические реакции («никелевая чесотка», экзема), всасывается кожей, и оказывать общетоксическое действие. По некоторым данным никель обладает канцерогенным и мутагенным действием.

Начиная с концентрации 1,0 мг/л, никель снижает эффективность биологической очистки сточных вод, значительно снижает аэробное окисление сточных вод на биологических фильтрах. При концентрации 2,0 мг/л никель оказывает токсическое действие на микрофлору и тормозит сбраживание осадка.

В связи с тем, что химическое никелирование остается востребованным методом, наряду с оценкой качества можно решать и проблему регенерации состава электролита.

Одной из возможных причин нарушения качества покрытия химического никелирования может послужить нарушение состава электролитов при проведения процесса. Исследование зависимости состава электролита от проработки ванны химического никелирования осуществлялось на приборе — энергодисперсионный рентгенфлуоресцентный спектрометр ЕDX-720.

Были проведены серии экспериментов, в ходе которых производился отбор проб электролита для анализа. При исследовании выполнялись экспериментальные замеры химического состава образцов чистого непроработанного электролита и рабочего раствора, отобранного в процессе нанесения покрытия.

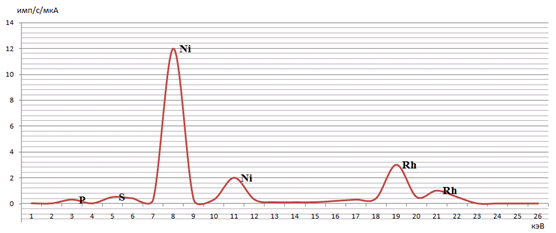

Результаты замеров образцов представлены на рисунке 1 и рисунке 2.

Рисунок 1. Состав пробы чистого непроработанного электролита

Рисунок 2. Состав пробы электролита, отработанного в процессе работы

После экспериментальной проверки состава непроработанного раствора было выявлено содержание элементов металлов: Р — 18811,53 часть/млн; S — 9270,379 часть/млн; Ni — 8443,613 часть/млн; Ag — 108,921 часть/млн; H2O — 96,337 % .

После экспериментальной проверки состава рабочего раствора было выявлено содержание элементов металлов: Р — 18433,94 часть/млн; S — 8898,836 часть/млн; Ni — 6891,161 часть/млн; H2O — 96,578 % .

Проведенными экспериментами установлено, что Ag не было обнаружено, а максимальное снижение объема металлов шло по элементам Ni и S. При наблюдении отклонений в нарушении температурного режима на протяжении всего технологического процесса были не замечены.

Таким образом, можно сделать вывод, что в зависимости от объемов деталей и времени работы растворы теряют свои свойства и изменяют химический состав, влияя тем самым на качество покрытия. На этих деталях наблюдались пузыри, вздутие и отслаивание покрытия, точечная шероховатость, нарушаемая сопрягаемость.

В дальнейшем решение поставленной задачи по возможности регенерации электролита позволит повысить его ресурс работы без снижения качества никелевого покрытия и снизит объемы экологически вредных отходов гальванического производства.

Список литературы:

1.Гамбург Ю.Д. Гальванические покрытия. Справочник по применению. М.: Техносфера, 2006. — 216 с.

2.Гальванические покрытия в машиностроении. Справочник. В 2-х томах / В.И. Игнатьев, Н.С. Ионычева, А.В. Мареичев и др. / Под общ. ред. М.А. Шлугера. М.: Машиностроение, — Т. 1. — 1985. — 240 с., — Т. 2. — 1985. — 248 с.

3.Хранилов Ю.П., Лобанова Л.Л. Утилизация никеля из отработанных растворов химического никелирования // Гальванотехника и обработка поверхностей. — 2002. — том X — № 1. — С. 41—46.

дипломов

Оставить комментарий