Статья опубликована в рамках: XXVII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 30 октября 2013 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции, Сборник статей конференции часть II

- Условия публикаций

- Все статьи конференции

дипломов

КИНЕМАТИЧЕСКАЯ СТРУКТУРА ЗУБОДОЛБЕЖНОГО СТАНКА ДЛЯ НАРЕЗАНИЯ ЗУБЧАТЫХ ВЕНЦОВ С ПЕРЕМЕННОЙ ТОЛЩИНОЙ ЗУБА

Хусаинов Рустем Мухаметович

канд. техн. наук, доцент Набережночелнинского института (филиала) Казанского (Приволжского) Федерального Университета, г. Набережные Челны

E-mail: rmh@inbox.ru

Хазиев Рустам Ринатович

аспирант Набережночелнинского института (филиала) Казанского (Приволжского) Федерального Университета, г. Набережные Челны

E-mail:

THE KINEMATIC STRUCTURE OF THE GEAR SHAPING MACHINE FOR CUTTING GEAR WREATH WITH VARIABLE THICKNESS OF THE GEAR TOOTH

Khusainov Rustem Muhametovich

candidate of Science, assistant professor of the branch Kazan State University in Naberezhnye Chelny, Naberezhnye Chelny

Khaziev Rustam Rinatovich

phD student of the branch Kazan State University in Naberezhnye Chelny,

Naberezhnye Chelny

АННОТАЦИЯ

В статье предлагается принципиальная схема универсального зубодолбежного станка для нарезания зубчатых колес с переменной толщиной зуба внешнего и внутреннего зацепления.

ABSTRACT

The article deals with the concept of the universal shaping gear machine for machining gears (outer and inner engagement) with variable thickness of gear tooth.

Ключевые слова: зубодолбежный станок, зубчатое колесо.

Keywords: gear shaping machine, gear.

В коробках передач автомобилей часто применяют сцепные зубчатые муфты. Зубья этих муфт выполняются с некоторым занижением по длине — поднутрением, которое представляет собой изменение толщины зуба по длине. Наличие поднутрения обеспечивает надежность сцепления муфт. Для обеспечения правильного контакта зубьев полумуфт важно обеспечить постоянство угла поднутрения по длине зуба.

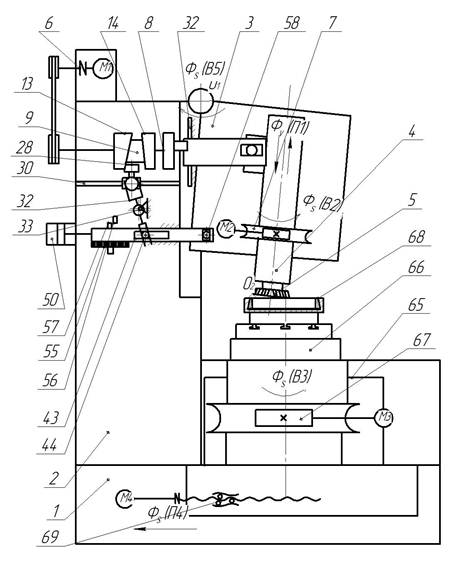

Поднутрение при изготовлении зубчатых венцов выполняется, как правило, на зубодолбежных станках [2], [1]. Концептуальная схема станка, работающего по предлагаемому методу, выглядит следующим образом (рис. 1).

Рисунок 1. Кинематическая схема зубодолбежного станка

Зубодолбежный станок содержит станину 1, стойку 2, суппорт 3 с инструментальным шпинделем 4, в котором крепится долбяк 5 [2, с. 58—59]. Инструментальный шпиндель совершает возвратно-поступательное главное движение от привода, включающего кулисный механизм 8, и движение непрерывной круговой подачи. Суппорт 3 совершает вспомогательное качательное движение необходимое для отвода долбяка от заготовки при холостом ходе шпинделя 4 и подвода долбяка к заготовке при рабочем ходе шпинделя 4. На станине 1 также находятся стол 66, совершающий движение радиальной подачи. На столе 66 устанавливается шпиндель изделия с заготовкой 68, совершающий вращательное движение, согласованное с движением круговой подачи инструментального шпинделя.

При нарезании колес с переменной по длине толщиной зубьев во время рабочего хода долбяка суппорт 3 поворачивается вокруг горизонтальной оси в сторону заготовки 68, совершая тем самым движение врезания вдоль линии, соединяющей оси долбяка и заготовки, что обеспечивает уменьшение толщины нарезаемого зуба в направлении от верхнего к нижнему торцу заготовки.

Движение врезания выполняется от кулачкового механизма 9, жестко соединенного с приводом главного движения, через рычаг 32, имеющий возможность регулирования передаточного отношения посредством смещения оси рычага 33, тягу 43, соединенную с суппортом 3 при содействии гидроцилиндра 50, производящего поджим рычага к кулачку. Конечная величина угла поворота суппорта зависит от степени изменения толщины нарезаемого зуба по высоте и регулируется изменением передаточного отношения рычага при неизменном кулачке.

Соединение рычага с тягой выполнено с возможностью перестановки по длине последней, что дает возможность настройки на исходный угол поворота суппорта при переходе на обработку зубчатого колеса с другими параметрами.

Кулачковый механизм содержит два кулачка, один из которых (14, рис. 1) предназначен для обработки колес с постоянной, а другой 13 — с переменной по длине толщиной зуба. С одним из кулачков 13 или 14 взаимодействует ролик 28, установленный на каретке, перемещающейся по направляющей 30. На каретке установлен ролик, взаимодействующий с одним из плеч рычага 32. Второе плечо рычага 32 связано с роликом, который связан с тягой 43 через соединение 44.

Перемещение рычага между кулачками производится посредством гидроцилиндра 50. Кулачки имеют симметричные профили рабочего и холостого участков, вследствие чего могут применяться при обработке зубчатых колес как внешнего, так и внутреннего зацепления. Переналадка на нарезание колес внешнего или внутреннего зацепления производится путем проворота вала, на котором находится кулачковый механизм, на половину оборота при зафиксированном кулачковом механизме.

При нарезании колес с постоянной по длине толщиной зубьев суппорт совершает движение поворота только во время холостого хода, отводя долбяк от заготовки для предотвращения износа долбяка.

Управление движениями можно осуществить за счет электронных связей между приводами.

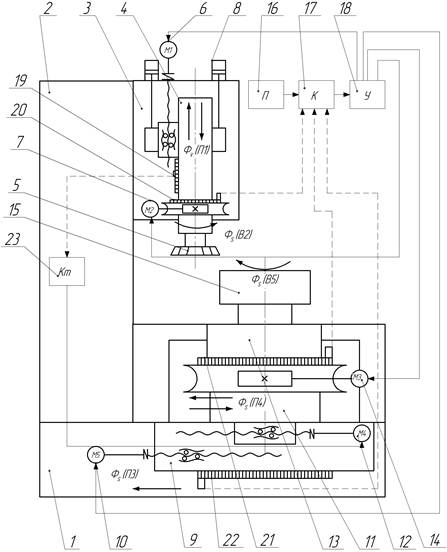

Зубодолбежный станок (рис. 2) содержит станину 1, стойку 2, суппорт 3 с инструментальным шпинделем 4, в котором крепится долбяк 5 [2, с. 58—59]. Инструментальный шпиндель совершает движения от привода 6 и от привода 7. Для разгрузки привода главного движения 6 применяются гидроцилиндры 8.

На станине 1 установлены салазки 9, совершающие движение от привода 10; на салазках 9 установлен стол 11, совершающий движение от привода 12; в стол 11 вмонтирован шпиндель изделия 13, совершающий движение от привода 14; в шпинделе изделия 13 крепится обрабатываемая заготовка 15.

Станок оснащается системой программного управления, которая содержит программатор П (16), связанный с компаратором К (17), который связан с усилителем У (18), управляющие импульсы от которого передаются на приводы. Приводы также содержат измерительные преобразователи: по величине линейного перемещения инструментального шпинделя 19, по углу поворота инструментального шпинделя 20, по углу поворота шпинделя изделия 21, по величине перемещения салазок 22.

Режимы движений задаются программатором 16: начальное положение, длина хода, скорость перемещения инструментального шпинделя 4 Фv(П1); скорость круговой подачи инструментального шпинделя 4 Фs(В2), согласованная с ней скорость вращения шпинделя изделия 13 Фs(В2); согласованная с ней скорость и величина хода радиальной подачи Фs(П3); величина и скорость быстрого отвода стола с заготовкой во время холостого хода инструментального шпинделя.

Рисунок 2. электронные связи между приводами

В процессе нарезания зубьев сформированная программатором 16 информация подается на компаратор 17, где на основе сравнения заданной информации и информации, поступающей от измерительных преобразователей 19—22, вырабатываются управляющие импульсы, направляемые на усилитель 18, от которого после усиления они передаются на соответствующие приводы: М1 (6) главного возвратно-поступательного движения инструментального шпинделя 4; M2 (7) круговой подачи инструментального шпинделя 4 Sкр.и.; M3 (16) вращательного движения шпинделя изделия 13 Sкр.з.; М4 (12) — движения.

Управление движением врезания-отскока стола происходит следующим образом. Сигналы с измерительного преобразователя 19 (рис. 2) поступают на управляющий триггер, далее с использованием делителя частоты 25 формируется серия импульсов заданной частоты, которые поступают на цифроаналоговый преобразователь 26, с которого сигналы передаются на шаговый двигатель привода 12. В соответствии с частотой этих сигналов происходит перемещение стола 11 с заданной скоростью.

При холостом ходе инструментального шпинделя 4 стол 11 с заготовкой 15 совершает движение отскока в направлении от долбяка 5, предотвращая износ зубьев последнего.

Станок с предлагаемой схемой действия обеспечивает возможность нарезания зубчатых колес внешнего и внутреннего зацепления, с постоянной и с изменяющейся по длине по заданному закону толщиной зуба. Также по такой схеме возможна модернизация находящихся в эксплуатации зубодолбежных станков, не имевших до этого такой возможности.

Список литературы:

1.Полуавтомат зубодолбежный вертикальный для цилиндрических колес. Модель 5А140П. Руководство по эксплуатации. 1988. — 167 с.

2.Liebherr LFS 380. Проспект зубодолбежного станка фирмы Liebherr. 2009. — 12 с.

дипломов

Оставить комментарий