Статья опубликована в рамках: XXIX Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 25 декабря 2013 г.)

Наука: Технические науки

Секция: Приборостроение, метрология, радиотехника

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

КОМПЕНСАЦИЯ МУЛЬТИПЛИКАТИВНОЙ ТЕМПЕРАТУРНОЙ ПОГРЕШНОСТИ ТЕЗОРЕЗИСТОРНЫХ ДАТЧИКОВ

Тихоненков Владимир Андреевич

канд. техн. наук, профессор кафедры «Измерительно-вычислительные комплексы» Ульяновского государственного технического университета, РФ, г. Ульяновск

Солуянов Денис Александрович

аспирант, кафедры «Измерительно-вычислительные комплексы» Ульяновского государственного технического университета, РФ, г. Ульяновск

E-mail:

COMPENSATION OF MULTIPLICATIVE TEMPERATURE ERROR OF STRAIN GAUGE

Tihonenkov Vladimir Andreevich

candidate of Technical Sciences, professor of Department of Measuring and Computing Complexes of Ulyanovsk State Technical University, Russia Ulyanovsk

Soluyanov Denis Aleksandrovich

postgraduate student of Department of Measuring and Computing Complexes of Ulyanovsk State Technical University, Russia Ulyanovsk

АННОТАЦИЯ

Данная статья посвящена вопросу компенсации мультипликативной температурной погрешности тензорезисторного датчика с учетом отрицательной нелинейности температурной характеристики выходного сигнала датчика косвенным схемным способом.

ABSTRACT

This article focuses on the question of compensation multiplicative temperature inaccuracy tensoresistance sensor with account for negative temperature characteristic nonlinearity of sensor signal output with using of indirect circuit method.

Ключевые слова: тензорезистор; мультипликативная погрешность; компенсация; нелинейность; температура; выходной сигнал.

Keywords: tensoresistance; multiplicative inaccuracy; compensation; nonlinearity; temperature; signal output.

Современные системы контроля и управления в различных отраслях промышленности предъявляют высокие требования к точности и стабильности средств измерения.

Большое распространение в данной области получили тензорезисторные датчики. Одним из наиболее мощных дестабилизирующих факторов тензодатчиков является температура. Компенсация температурной погрешности является одной из приоритетных задач при разработке и изготовлении тензорезисторных датчиков.

В настоящее время предложены способы компенсации температурной погрешности, которые позволяют учесть нелинейность температурной характеристики девиации выходного сигнала датчика (НТХДВС) благодаря использованию микропроцессоров. Один из них основан на использовании двух каналов: информационного и температурного [3]. Для подобного решения характерны следующие недостатки:

1. усложнение измерительной схемы из-за наличия двух измерительных каналов;

2. высокие требования к точности и стабильности канала измерения температуры;

3. разница между среднеинтегральной температурой тензорезисторов измерительного канала и температурой, воспринимаемой вторым каналом, может составлять десятки градусов;

4. значительная температурная погрешность при нестационарных тепловых режимах эксплуатации из-за разности температур измерительного и температурного канала;

5. уменьшение частотного диапазона измеряемого физического параметра, которое вызвано необходимой цифровой обработкой измерительной информации.

В другом способе мостовую цепь используют в качестве дополнительного канала, измеряющего температуру [1]. Подобное решение устраняет дополнительную температурную погрешность, вызванную нестационарным тепловым режимом, но не решает вопрос возникновения температурной погрешности. В этом случае селективность датчика к измеряемой физической величине приводит к уменьшению чувствительности дополнительного канала к температуре на 1—2 порядка по сравнению с предыдущим случаем. В результате снижается нижний порог чувствительности температурного канала, что не позволяет получить требуемую точность компенсации температурной погрешности.

Существующие схемные способы компенсации температурной погрешности [2, 4, 6] лишены данных недостатков, но не позволяют учесть НТХДВС датчика в рабочем диапазоне температур. По этой причине ведется разработка схемных способов, которые позволят учесть нелинейность температурной характеристики датчика.

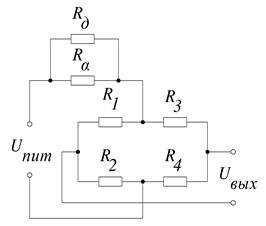

В [5] предлагается схемный способ компенсации мультипликативной температурной погрешности с учетом отрицательной НТХДВС датчика микроэлектронного исполнения. Данный способ предполагает компенсацию мультипликативной температурной погрешности и отрицательной НТХДВС путем включения термозависимого резистора Rα, зашунтированного термонезависимым резистором Rд, в диагональ питания мостовой цепи, как показано на рис. 1.

Рисунок 1. Схемный способ компенсации мультипликативной темпертурной погрешности

Недостатком описанного схемного способа является то, что при расчете номиналов компенсационных элементов используются сведения о температурном коэффициенте чувствительности (ТКЧ) тензорезисторов, температурного коэффициента сопротивления (ТКС) компенсационного термозависимого резистора Rα, входного сопротивления мостовой цепи датчика при температурах, соответствующих пределам рабочего диапазона температур.

Как правило, данную информацию можно получить из сертификатов на применяемые материалы, однако, существующие технологические разбросы при изготовлении этих материалов не позволяют использовать данную информацию из-за значительных разбросов, получаемых при определении значений компенсационных элементов. Кроме того, так как металлопленочные датчики выполняются с применением микроэлектронной технологии, данная информация может быть значительно искажена в результате напыления исходного материала. Поэтому, чтобы использовать аналитические выражения, необходимо осуществить экспериментальное определение требуемых параметров элементов, входящих в состав датчика.

Однако, экспериментальное определение физических параметров элементов измерительной схемы датчика представляет определенную сложность [4].

Во-первых, это чисто конструктивные и технологические затруднения, связанные с тем, что:

1. определение физических параметров, как элементов измерительной схемы, так и компенсационных элементов необходимо проводить в собранном датчике, так как существующие перепады температур и температурных деформаций по телу датчика могут вызвать недопустимо большие погрешности при определении компенсационных элементов;

2. определение всех физических параметров отдельных элементов требует, как правило, нарушения электрических связей в собранном датчике, что может привести к значительному ухудшению метрологических характеристик, так как эти связи заложены на самых ранних этапах формирования измерительной схемы металлопленочных датчиков.

Во-вторых, прямые методы измерения этих параметров, кроме большой трудоемкости, не обеспечивают требуемую точность. Так, при измерении ТКС тензорезисторов порядка 1·10-5 1/оС с точностью до 5 % требуется замер сопротивления номиналом 1000 Ом при перепаде температур в 50 оС с точностью до 0,025 Ома, что составляет точность измерения 0,0025 % и требует применение специальных методов измерения.

По указанной причине следует производить измерение физических параметров элементов датчика косвенными методами, которые основаны на измерении выходного сигнала датчика при различных условиях. Подобное решение не только упростит настройку датчика, но и увеличит точность на порядок и более при определении физических параметров элементов датчика.

Кроме того, применение косвенных методов позволяет повысить точность измерения физических параметров датчика и последующей компенсации мультипликативной температурной погрешности. Допустим, что относительное изменение сопротивления тензорезисторов при номинальном значении измеряемого параметра составляет ![]() , где Rj = 1000 Ом — сопротивление j-го плеча мостовой цепи датчика, ΔRj — изменение сопротивления плеча Rj. Данный выходной сигнал соответствует суммарному изменению сопротивлений плеч мостовой цепи

, где Rj = 1000 Ом — сопротивление j-го плеча мостовой цепи датчика, ΔRj — изменение сопротивления плеча Rj. Данный выходной сигнал соответствует суммарному изменению сопротивлений плеч мостовой цепи ![]() . В этом случае для обеспечения замера суммарного изменения сопротивлений плеч мостовой цепи в 10 Ом с точностью 0,025 Ом через измерение выходных сигналов потребуется использовать вольтметр класса точности не ниже 0,25 %, что доступно в настоящее время на любом производстве.

. В этом случае для обеспечения замера суммарного изменения сопротивлений плеч мостовой цепи в 10 Ом с точностью 0,025 Ом через измерение выходных сигналов потребуется использовать вольтметр класса точности не ниже 0,25 %, что доступно в настоящее время на любом производстве.

По указанным выше причинам был разработан схемный косвенный способ компенсации мультипликативной температурной погрешности с учетом отрицательной НТХДВС. Данный способ заключается в том, что в диагональ питания мостовой цепи включают термозависимый технологический резистор Rαт, номинал которого больше возможных значений сопротивления компенсационного резистора Rα, параллельно которому устанавливают перемычку. Производят предварительное определение ТКЧ тензорезисторов, ТКС входного сопротивления мостовой цепи, ТКС резистора Rαт косвенными методами на основе измерения выходного сигнала датчика в различных условиях.

1. Для оценки ТКЧ тензорезисторов мостовой цепи датчика измеряют начальный разбаланс и выходной сигнал датчика при номинальном значении измеряемого параметра как при нормальной температуре t0, так и при температурах t+ и t–, соответствующих верхнему и нижнему пределу рабочего диапазона температур соответственно. Вычисляют значения девиаций выходного сигнала датчика (ΔUвых, ![]() ,

, ![]() ), соответствующие температурам t0, t+ и t–, как разность значений выходного сигнала датчика и начального разбаланса. На основе полученных значений девиаций выходного сигнала вычисляют значения ТКЧ тензорезисторов мостовой цепи датчика (

), соответствующие температурам t0, t+ и t–, как разность значений выходного сигнала датчика и начального разбаланса. На основе полученных значений девиаций выходного сигнала вычисляют значения ТКЧ тензорезисторов мостовой цепи датчика (![]() ,

,![]() ), соответствующие температурам t+ и t–, по формулам:

), соответствующие температурам t+ и t–, по формулам:

![]() ;

;

![]() ,

,

где: ![]() — положительный диапазон температур;

— положительный диапазон температур;

![]() — отрицательный диапазон температур.

— отрицательный диапазон температур.

На основе полученных значений ТКЧ тензорезисторов мостовой цепи при воздействии температуры вычисляют ![]() , характеризующую НТХДВС.

, характеризующую НТХДВС.

2. Для оценки ТКС входного сопротивления мостовой цепи датчика измеряют входное сопротивление мостовой цепи датчика Rвх, в цепь питания включают термонезависимый резистор Ri, что позволит получить выходной сигнал, который будет зависеть от температурной зависимости не только чувствительности тензорезисторов, но и входного сопротивления мостовой цепи. Номинал резистора Ri следует брать равным Ri = 0,5 · Rвх, поскольку при данном номинале резистора Ri влияние ТКС входного сопротивление на выходной сигнал будет достаточно большим, а выходное напряжение мостовой цепи уменьшится не более чем на треть.

Измеряют значения начального разбаланса и выходного сигнала датчика при номинальном значении измеряемого параметра при температурах t0, t+ и t–. Вычисляют значения девиаций выходного сигнала датчика (ΔUвыхr, ![]() ,

, ![]() ), соответствующие температурам t0, t+ и t–. На основе полученных значений девиаций выходного сигнала вычисляют значения

), соответствующие температурам t0, t+ и t–. На основе полученных значений девиаций выходного сигнала вычисляют значения ![]() ,

, ![]() ТКC входного сопротивления мостовой цепи датчика, соответствующие температурам t+ и t–, по формулам:

ТКC входного сопротивления мостовой цепи датчика, соответствующие температурам t+ и t–, по формулам:

![]() ;

;

![]() .

.

3. Для оценки ТКС технологического термозависимого резистора Rαт отключают резистор Ri, снимают перемычку с резистора Rαт. Измеряют значения начального разбаланса и выходного сигнала датчика при номинальном значении измеряемого параметра при температурах t0, t+ и t–. Вычисляют значения девиаций выходного сигнала датчика (ΔUвыхα, ![]() ,

, ![]() ), соответствующие температурам t0, t+ и t–. На основе полученных значений девиаций выходного сигнала вычисляют значения

), соответствующие температурам t0, t+ и t–. На основе полученных значений девиаций выходного сигнала вычисляют значения ![]() ,

, ![]() ТКC технологического термозависимого резистора Rαт, соответствующие температурам t+ и t–, по формулам:

ТКC технологического термозависимого резистора Rαт, соответствующие температурам t+ и t–, по формулам:

![]() ;

;

![]() .

.

В соответствии с [5] на основе полученных значений ![]() ,

, ![]() ,

, ![]() производят проверку принадлежности физических параметров датчика области применения схемного способа компенсации мультипликативной температурной погрешности с учетом отрицательной НТХДВС. На основе полученных значений

производят проверку принадлежности физических параметров датчика области применения схемного способа компенсации мультипликативной температурной погрешности с учетом отрицательной НТХДВС. На основе полученных значений ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() вычисляют номиналы компенсационных резисторов Rα и Rд.

вычисляют номиналы компенсационных резисторов Rα и Rд.

После вычисления номиналов резисторов Rα и Rд производят замену технологического резистора Rαт термозависимым компенсационным резистором Rα с вычисленным номиналом, путем частичного задействования резистора Rαт, поскольку при замене резистора Rαт на резистор Rα с вычисленным номиналом технологически очень трудно обеспечить равенство ТКС резисторов Rαт и Rα. Резистор Rα шунтируют термонезависимым резистором Rд.

Представленный способ позволит произвести компенсацию мультипликативной температурной погрешности с учетом отрицательной НТХДВС с использованием широко распространенной измерительной техники. Численная оценка погрешностей позволила установить, что представленный способ позволит получить мультипликативную чувствительность датчика к температуре не более 10-6 1/°С.

Список литературы:

1.Дружинин А.А. Многофункциональный датчик давления и температуры на основе твердых растворов SiGe [текст]/ А.А. Дружинин, И.П. Островский, С.Н. Матвиенко, А.М. Вуйцик// Технология и конструирование в электронной аппаратуре. — 2005. — № 6. — С. 24—26.

2.Пат. 2300735 Российская Федерация, МПК G 01 B 7 / 16 Способ настройки тензорезисторных датчиков с мостовой измерительной цепью по температурной погрешности/ В.А. Тихоненков, Е.В. Тихоненков; заявитель и патентообладатель Ульяновский государственный технический университет. № 2006104494/28; заявл. 13.02.2006; опубл. 10.06.2007, Бюл. № 16.

3.Пат. 2304762 Российская Федерация, МПК G01L9/04 Способ и устройство измерения давления/ В.И. Садовников, А.Н. Кононров, А.Я. Аникин, В.А. Ларионов, А.Л. Шестаков; заявитель и патентообладатель Южно-Уральский государственный университет. № 2006110266/28; заявл. 30.03.2006; опубл. 20.08.2007, Бюл. № 23.

4.Пат. 2307997 Российская Федерация, МПК G 01 B 7 / 16 Косвенный способ настройки тензорезисторных датчиков с мостовой измерительной цепью по мультипликативной температурной погрешности/ В.А. Тихоненков, Е.В. Тихоненков; заявитель и патентообладатель Ульяновский государственный технический университет. № 2006121637/28; заявл. 19.06.2006; опубл. 10.10.2007, Бюл. № 28.

5.Пат. 2401982 Российская Федерация, МПК G 01 B 7 / 16 Способ настройки тензорезисторных датчиков с мостовой измерительной цепью по мультипликативной температурной погрешности с учетом нелинейности температурной характеристики выходного сигнала датчика / В.А. Тихоненков, Л.Н. Винокуров; заявитель и патентообладатель Ульяновский государственный технический университет. № 2009141089/28; заявл. 06.11.2009; опубл. 20.10.2010, Бюл. № 29.

6.Тихоненков В.А. Теория, расчет и основы проектирования датчиков механических величин: учебное пособие / Тихоненков В. А., Тихонов А.И. Ульяновск: УлГТУ, 2000.

дипломов

Оставить комментарий