Статья опубликована в рамках: XXIX Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 25 декабря 2013 г.)

Наука: Технические науки

Секция: Материаловедение и металлургическое оборудование и технологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ИССЛЕДОВАНИЕ ПРИЧИН РАЗРУШЕНИЯ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА

Волгина Наталья Ивановна,

канд. техн. наук, доцент Московског государственного машиностроительного университета (МАМИ), РФ, г. Москва

E-mail: nvolgina2008@rambler.ru

Конакова Марина Анатольевна,

канд. техн. наук, ведущий инженер ПОЭМГ ООО «Газпром трансгаз Санкт-Петербург», РФ, г. Санкт-Петербург

E-mail:

RESEARCH OF CAUSES OF DESTRUCTION OF THE MAIN GAS PIPELINE

Volgina Natalya,

candidate of Science, associate professor, Moscow state machine-building university (MAMI), Russia Moscow

Konakova Marina,

candidate of Science, leading engineer of POEMG JSC « Gazprom transgaz Saint Petersburg», Russia St. Petersburg

АННОТАЦИЯ

Приведены результаты исследования стресс-коррозионного повреждения трубы магистрального газопровода, развивавшегося от мест с механическими повреждениями, которые возникли в процессе строительства или эксплуатации. Показано, что разрушение трубы в процессе эксплуатации происходило по коррозионно-механическому механизму.

ABSTRACT

Results of research a stress-corrosion damage of a pipe of the main gas pipeline developing from places with mechanical damages which arose in the course of construction or operation are given. It is shown that pipe destruction in use happened on corrosion mechanically mechanism.

Ключевые слова: газопровод; коррозионное растрескивание под напряжением; излом; структура; фрактографические исследования

Keywords: gas pipeline; stress corrosion cracking; break; structure; fraktografichesky researches

Коррозионное растрескивание под напряжением (КРН или стресс-коррозия) труб в последние годы стало основной причиной разрушения магистральных газопроводов. До 1990 г. число аварий газопроводов по этой причине и потери газа, связанные с ними, не превышали 10 % от всех аварий. Затем аварийность газопроводов по причине КРН стала резко возрастать и за последние 5 лет число этих аварий достигло 38 %, а потери газа и экономический ущерб от них превысили 50 %.

Первые упоминания о стресс-коррозионных разрушениях газопроводов большого диаметра появились в начале 60-х годов ХХ-го века, но полного понимания причин и механизмов этого явления до сих пор нет. Важно, что по причине КРН разрушаются газопроводы и с небольшим сроком эксплуатации — от 5 лет. В связи с этим предприятиям, занимающимся транспортом газа и отвечающим за безопасную эксплуатацию трубопроводов, требуются новейшие средства контроля за стресс-коррозией, а это в свою очередь, невозможно без комплексного научного изучения явления для понимания его природы и контролирующих факторов. В настоящее время маловероятно, чтобы на основе металлургических решений удалось предотвратить этот вид разрушения, т. к. помимо металлургического аспекта значительную роль играют и другие технологические несовершенства: возникновение зон предрасположенности к КРН в процессе производства труб; неудовлетворительное состояние изоляционных покрытий; несовершенство электрохимической защиты трубопроводов; неудовлетворительное качество строительства и несоблюдение нормативно-технических требований при эксплуатации и ремонте трубопроводов [2, 4]. C помощью металлургических решений можно лишь несколько отдалить процесс разрушения во времени.

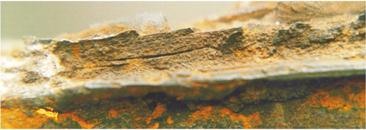

Коррозионное растрескивание под напряжением — явление хрупкого разрушения при одновременном воздействии коррозионной среды и растягивающих напряжений. Возникает этот вид разрушения на внешней поверхности трубы и представляет собой группы или колонии трещин, расположенных вдоль оси трубы (рис. 1). Трещины проникают на различную глубину (иногда до 2/3 толщины стенки), разрушение происходит либо в результате образования течи, либо протяженного вязкого разрушения. Важно подчеркнуть, что подвержены этому виду разрушения катодно защищаемые газопроводы диаметром 1020—1420 мм с пленочной изоляцией [1, 3].

Рисунок 1. Типичные стресс-коррозионные трещины на поверхности трубы

Многолетний опыт эксплуатации магистральных газопроводов показывает, что зарождение и развитие стресс-коррозионных трещин происходит неравномерно, преимущественно на нижней образующей трубы. Длина отдельных локальных участков трассы с условиями КРН составляет, как правило, 20—250 м, но если эти участки находятся на небольшом расстоянии друг от друга или пересекаются, то длина пораженного участка газопровода может достигать нескольких километров. Очень часто стресс-коррозионные повреждения развиваются от мест с механическими повреждениями, возникающими в процессе строительства или эксплуатации. Один из примеров такого разрушения рассматривается в предлагаемой работе.

На рис. 2 представлен фрагмент аварийного излома, отобранного от газопровода диаметром 1220 мм. Дефект образовался в результате механического воздействия на трубу, повлекшего возникновение задира длиной 280 мм и максимальной глубиной до 4 мм, продольных царапин и существенных пластических деформаций металла. Кроме того, вблизи линии разрыва обнаружены трещины, не связанные с видимыми повреждениями. Трещины возникли также на дне задира, развитие этих трещин привело к аварии газопровода (рис. 2б). Следует отметить, что на поверхности аварийной трубы отсутствуют следы общей коррозии, хотя газопровод эксплуатировался до аварии 10 лет.

|

|

|

Рисунок 2. Фрагмент аварийного излома

От темплета были отобраны образцы для определения химического состава, металлографических, фрактографических исследований и для механических испытаний.

Результаты химического анализа представлены в табл. 1. По химическому составу сталь отвечает требованиям ТУ 75-86 на микролегированные мелкозернистые стали повышенной прочности, поставляемые по импорту. Сталь имеет достаточно высокую для данного класса сталей чистоту по сере и фосфору.

Таблица 1.

Химический состав исследованной стали

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

Результаты механических испытаний представлены в табл. 2. Видно, что величина относительного сужения значительно ниже нормативного значения, а предел текучести существенно завышен. Все это указывает на то, что произошло заметное упрочнение металла вблизи очага разрушения.

Таблица 2.

Механические свойства исследованной стали

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

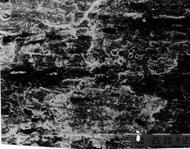

Поверхность разрушения (излом) покрыта оксидами светло-коричневого цвета, располагается на нескольких уровнях, имеет ровные, сглаженные участки, расходящиеся рубцами (рис. 3а), что характерно для хрупкого разрушения, развивающегося во времени.

|

|

|

|

Рисунок 3. Поверхность излома в очаге разрушения: а — внешний вид поверхности; б — складчатый рельеф излома вблизи начала разрушения; в — грубые усталостные бороздки

На поверхности излома наблюдаются мелкие, ровные, лункообразные коррозионные язвы, по размеру одинаковые как в начале разрушения, так и в конце, что свидетельствует о том, что коррозионные процессы протекали на изломе после его образования. Ориентация элементов рельефа излома указывает на то, что разрушение начиналось от наружной поверхности трубопровода в месте его повреждения и имеет многоочаговый характер. Строение поверхности разрушения характеризуется складчатым рельефом с грубыми усталостными бороздками (рис. 3б), что позволяет сделать вывод об усталостном разрушении.

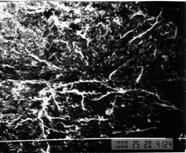

Структура металла феррито-перлитная, характерная для трубных сталей (рис. 4а). Изучено состояние металла в зоне пластической деформации, возникшей от механического воздействия (рис. 4б). Видно, что зарождение трещин происходит в зоне наклепа. Трещины распространяются по плоскостям скольжения, возникшим при пластической деформации, под углом 450 к наружной поверхности (рис. 4в) под влиянием коррозионных процессов, о чем свидетельствует растравленность берегов трещин. Строение и расположение трещин характеризует преобладающую роль механических напряжений в их возникновении и продвижении вглубь металла.

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 4 Результаты металлографического исследования: а — структура стали в стороне от аварийного излома; б — искажения структуры в зоне пластической деформации; в — трещины в очаге разрушения

Таким образом, разрушение трубы в процессе эксплуатации происходило по коррозионно-механическому механизму, причем напряжения от эксплуатационной нагрузки складывались по величине с напряжениями от наклепа, возникшего от механического воздействия.

Список литературы:

1.Конакова М.А., Волгина Н.И. Формирование коррозионных повреждений на трубах магистральных газопроводов из сталей, полученных методом контролируемой прокатки. Ремонт, восстановление, модернизация, — № 3, — 2002, — с. 23—26.

2.Королев М.И., Волгина Н.И., Салюков В.В., Колотовский А.Н., Воронин В.Н. Ремонт магистральных газопроводов, подверженных коррозионному растрескиванию под напряжением. «Ремонт, восстановление, модернизация», — № 12, — 2004, — с. 6—10.

3.Медведев В.Н., Тухбатуллин Ф.Г., Королев М.И., Волгина Н.И., Воробьев Я.В., Иванов В.С., Урусов В.С. Влияние технологии производства труб на их предрасположенность к коррозионному растрескиванию под напряжением. Обз. инфор. Сер. Транспорт и подземное хранение газа. М.: ИРЦ Газпром, 2007, — 88 с.

4.Тухбатуллин Ф.Г., Галиуллин З.Т., Карпов С.В., Королев М.И., Волгина Н.И., Салюков В.В., Митрохин М.Ю., Асадуллин М.З., Усманов Р.Р., Аскаров Р.М., Воронин В.Н., Колотовский А.Н. Обследование и ремонт магистральных газопроводов, подверженных КРН. Обз. инфор. Сер. Транспорт и подземное хранение газа. М.: ИРЦ Газпром, 2001, — 61 с.

дипломов

а

а

х3

х3 х 50

х 50

Оставить комментарий