Статья опубликована в рамках: XXIX Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 25 декабря 2013 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ВЫГЛАЖИВАНИЯ С ПОМОЩЬЮ ИЗМЕНЕНИЯ УСЛОВИЙ ОБРАБОТКИ НА ПРЕДЫДУЩЕЙ ОПЕРАЦИИ

Лукьянов Алексей Александрович

инженер, Тольяттинский государственный университет, РФ, г. Тольятти

E-mail: a.lukyanov@tehnomasch.ru

Левицких Олеся Олеговна

ведущий экономист, аспирант, Тольяттинский государственный университет, РФ, г. Тольятти

E-mail: loo-05@mail.ru

Ежелев Андрей Викторович

аспирант, Тольяттинский государственный университет, РФ, г. Тольятти

INCREASE THE EFFICIENCY OF BURNISHING BY CHANGING PROCESSING CONDITIONS ON THE PREVIOUS OPERATION

Aleksey Lukyanov

engineer, Togliatty State University, Russia Togliatti

Levitsky Olesya

lead Economist, post-graduate student, Togliatty State University, Russia Togliatti

Ejhelev Andrey

post-graduate student, Togliatty State University, Russia Togliatti

АННОТАЦИЯ

В работе рассмотрен способ обработки металлов поверхностным пластическим деформированием выглаживанием для получения необходимой шероховатости и упрочнения поверхностного слоя деталей машин и механизмов, обеспечивая при этом повышенную экологичность процесса обработки. Применение предложенного способа обработки позволяет значительно сократить расходы на СОТС, ее регенерацию и утилизацию, при этом сохраняя необходимое качество обрабатываемой поверхности и норму расхода инструмента. Наибольший эффект от данного способа обработки достигается в условиях крупносерийного и массового производства.

ABSTRACT

In this paper, metal surface plastic deformation with burnishing processing mean for generation the necessary roughness and hardening of the surface layer of machinery parts with providing advanced environmental ecological compatibility of processing was considered. Application of the proposed method can significantly reduce the cost of lubricoolant, its recovery and utilization while maintaining the required surface quality and instrument consumption rate. Particularly greatest effect of this processing method is achieved in terms of mass serial production and mass production.

Ключевые слова: поверхностно-пластическое деформирование; упрочнение; смазочно-охлаждающие технологическое средство.

Keywords: surface plastic deformation; hardening; lubricoolant.

Обработка поверхностей деталей машин без использования смазочно-охлаждающих технологических средств (СОТС) на сегодняшний день является одним из перспективных направлений перехода к экологически чистому производству. Внедрение новой технологии в отечественную промышленность позволит решить следующие проблемы [1, 5, 8]:

· повысить экологическую безвредность производства: потери при утечках и выносе, эмиссия, промывочная вода и не в последнюю очередь утилизация отработанных СОЖ загрязняют почву, воду и воздух;

· улучшить условия труда, так как компоненты СОЖ, бактерициды и фунгициды, возникающие продукты реакций, а также занесенные инородные вещества могут вызвать заболевания;

· снизить пожароопасность, поскольку большинство СОЖ на основе масел имеет сравнительно малую температуру вспышки;

· снизить затраты на закупку, хранение, транспортировку и утилизацию СОЖ;

· облегчить возможность использования средств активного контроля процесса обработки, что повысит качество выпускаемой продукции.

Процесс обработки поверхностно-пластическим деформированием (ППД) имеет ряд особенностей при проведении без подачи СОТС, так как не имеет столь интенсивного тепловыделения и стружкообразования, как при резании или шлифовании. Таким образом, главными задачами становятся — снижение коэффициента трения между инструментом и заготовкой и увеличение стойкости инструмента [6, 7].

Вышеуказанные особенности позволяют осуществлять процесс обработки с микроподачей СОТС, как при классических методах обработки ППД [1, 5], так и современных [4, 8]. Однако организация процесса микроподачи требует определенного расхода СОТС, что влечет за собой сопутствующие расходы и сложности.

В данной работе рассмотрен способ обработки ППД поверхностей деталей машин без подачи СОТС, при реализации которого учитывается технологическая наследственность состояния поверхности. Например, в массовом производстве при жестко заданном цикле возможно определить состояние заготовки в каждый конкретный период времени и так регламентировать процесс обработки, что на финишной операции ППД не потребуется подача СОТС, следующей за операцией включающей подачу СОТС. Вышеуказанное техническое решение апробировано в действующем производстве ОАО «АВТОВАЗ». Программа выпуска деталей автомобилей на 2013 год с использованием этой технологии более 3,070 миллионов, в том числе:

· вал коленчатый автомобилей семейства «Lada Калина» с программой выпуска 330 тыс. деталей;

· корпус внутреннего шарнира автомобилей семейства «Нива» и «Шевроле-Нива» с программой выпуска 285 тыс. деталей в год;

· полуось заднего моста автомобилей семейства «Нива» и «Шевроле-Нива» с программой выпуска 265 тыс. деталей в год;

· вал первичный коробки передач автомобилей семейства «Lada Priora» и «Lada Kalina» с программой выпуска 660 тыс. деталей в год;

· фланец крепления промежуточного карданного вала автомобилей семейства «Нива» и «Шевроле-Нива» с программой выпуска 900 тыс. деталей в год;

· фланец крепления карданного вала автомобилей семейства «Нива» и «Шевроле-Нива» с программой выпуска 180 тыс. деталей в год;

· полуось заднего моста автомобилей семейства «Lada классической компоновки» с программой выпуска 520 тыс. деталей в год;

· вал первичный КПП для автомобилей LADA классической компоновки с программой выпуска 260 тыс. деталей в год;

· вал вторичный КПП для автомобилей LADA классической компоновки с программой выпуска 260 тыс. деталей в год.

Как показали экспериментальные исследования, снижение стойкости выглаживающего инструмента при обработке поверхностей деталей без непосредственной подачи СОТС в зону обработки не превышает 5…10 % [2], что говорит об экономической целесообразности вышеуказанных технических решений. Такой эффект достигается за счет того, что при обработке шлифованием или тонким точением образующаяся в процессе резания ювенильная поверхность абсорбирует небольшое количество СОТС (см. рисунок 1). Кроме того непосредственно после обработки на поверхности остается тонкий слой смазочно-охлаждающей жидкости. Все это может быть использовано при последующей обработке ППД, особенно, если речь идет о массовом производстве, где процесс обработки идет без перерыва между операциями.

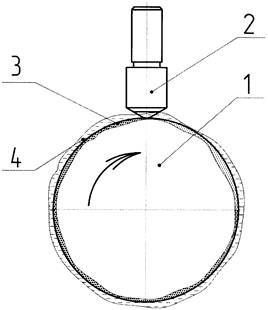

Таким образом, процесс обработки происходит следующим образом (Рисунок 1) [3]: к цилиндрической поверхности изделия 1 прижат с требуемым рабочим усилием выглаживающий инструмент, например, индентор 2. После предыдущей операции на поверхности изделия 1 сохраняется абсорбированный слой СОТС 3 и остатки СОТС после предыдущей операции 4. Детали придают вращение по стрелке, а индентор перемещают воль оси детали со скоростью подачи. Слой СОТС 3 под действием пластического деформирования частично выдавливается на поверхность и вместе со слоем 4 выполняет роль технологической смазки, снижая тепловую напряженность процесса и силу трения между инструментом и обрабатываемой поверхностью.

Рисунок 1. Способ обработки ППД с использованием остатков СОТС от предыдущих операциях [3]: 1 — заготовка; 2 — индентор; 3 — абсорбированный слой СОТС; 4 — остатки СОТС после предыдущей операции

Применение предлагаемого способа в течение длительного времени в условиях массового производства показало хорошие результаты. Для достижения максимального эффекта при обработке таким способом можно в качестве СОТС на предыдущей операции применять компоненты или добавки, по своим свойствам схожие с теми, что применяются при обработке ППД (например полиакриламид, диметилформамид, глицерин).

Применение данного способа выглаживания позволило значительно сократить расходы на СОТС, ее регенерацию и утилизацию, сохранив качество обрабатываемой поверхности и норму расхода инструмента.

Список литературы:

1.Бобровский И.Н. Повышение эксплуатационной надежности деталей автомобилей и экологичности их изготовления за счет освоения новой технологии широкого выглаживания: Дис. … канд. техн. наук Московский государственный технологический университет. М., 2011. — 187 с.

2.Бобровский Н.М., Бобровский И.Н., Ежелев А.В., Мельников П.А. Технология обработки деталей поверхностно-пластическим деформированием без применения смазывающе-охлаждающих технологических средств // Монография, ISBN 987-5-93424-598-7. Самара: Самарский научный центр РАН, 2012. — 142 с.

3.Способ обработки поверхностным пластическим деформированием поверхностей деталей машин: пат. 2348501 Рос. Федерация. № 2008102217/02 ; заявл. 21.01.08 ; опубл. 10.03.09, Бюл. № 7. — 3 с.

4.Бобровский Н.М., Ежелев А.В., Мельников П.А., Бобровский И.Н. Устройство для гиперпроизводительной финишной обработки поверхностей деталей машин // Известия Самарского научного центра Российской академии наук. — 2012. — Т. 14. — № 6-1. — С. 93—96.

5.Бобровский Н.М. Разработка научных основ процесса обработки деталей поверхностно-пластическим деформированием без применения смазочно-охлаждающих жидкостей // монография: Федеральное агентство по образованию, Тольяттинский гос. ун-т. Тольятти, 2008. — 170 с.

6.Бобровский Н.М., Мельников П.А. Стойкость твердосплавного выглаживающего инструмента при работе без СОЖ // Автомобильная промышленность. — 2004. — № 8. — С. 33—35.

7.Мельников П.А., Бобровский Н.М. Прогнозирование процесса изнашивания рабочей поверхности инструмента при выглаживании без смазочно-охлаждающих средств // Вектор науки Тольяттинского государственного университета. — 2010. — № 2. — С. 43—48.

8.Мельников П.А. Повышение эффективности технологии выглаживания широким самоустанавливающимся инструментом без смазочно-охлаждающей жидкости: Автореф. дис. канд. техн. наук. Самарский государственный технический университет. Самара, 2008. — 176 с.

дипломов

Оставить комментарий