Статья опубликована в рамках: XXIII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 10 июля 2013 г.)

Наука: Технические науки

Секция: Материаловедение и металлургическое оборудование и технологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ХИМИЧЕСКОГО СОСТАВА НА МЕХАНИЧЕСКИЕ СВОЙСТВА ХОЛОДНОКАТАНЫХ ПОЛОС ИЗ СТАЛИ МАРКИ 08Ю

Гущина Марина Сергеевна

аспирант Магнитогорского государственного технического университета им. Г.И. Носова», г. Магнитогорск

">marina.mgn.89@mail.ru

STUDYING THE EFFECT OF THE CHEMICAL COMPOSITION ON THE MECHANICAL PROPERTIES OF THE COLD ROLLED STRIPS OF LOW-CARBON STEELS

Gushchina Marina

postgraduate student of Magnitogorsk State Technical University of G.I. Nosov, Magnitogorsk

АННОТАЦИЯ

Для стали марки 08Ю был проведен корреляционно-регрессионный анализ взаимосвязей процентного содержания С, Si, Mn, S, P, Cr, Ni, Cu, N, Al в контрольном химическом анализе и механических свойств, в частности, предела текучести, временного сопротивления разрыву, относительного удлинения и твердости. Разработаны рекомендации относительно химического состава стали для обеспечения высоких показателей штампуемости.

ABSTRACT

To assess the effect on the mechanical properties of low carbon steel content of various impurities was carried out correlation and regression analysis. Developed recommendations regarding the chemical composition of low-carbon steel to ensure high levels of formability.

Ключевые слова: низкоуглеродистая сталь; механические свойства; примеси; корреляционный и регрессионный анализ.

Keywords: low-carbon steels; mechanical properties; impurities; correlation and regression analysis.

Холоднокатаный стальной листовой прокат в полной мере относится к конкурентоспособным высокорентабельным видам металлопродукции. Одной из центральных задач, постоянно стоящих перед металлургической промышленностью, является повышение качества проката, в частности улучшение его механических свойств, которые определяют поведение металлов и сплавов при эксплуатации и обработке.

Для изготовления большого круга деталей, применяемых в различных отраслях промышленности, получаемых методом холодной штамповки со сложной (СВ), особо сложной (ОСВ) и весьма особо сложной (ВОСВ, ВОСВ-Т) вытяжкой, широко используется низкоуглеродистая тонколистовая холоднокатаная сталь марки 08Ю. Основное применение данного вида продукции — штамповка кузовных деталей автомобилей. Металл вытяжек ОСВ и ВОСВ назначается на лицевые детали, например: крылья, панель капота, панель крыши багажника, передняя и задняя панель, панель пола, боковина.

Основные требования к холоднокатаному прокату из стали марки 08Ю по механическим свойствам в зависимости от категории вытяжки, а также требования к химическому составу определены ГОСТ 9045-93.

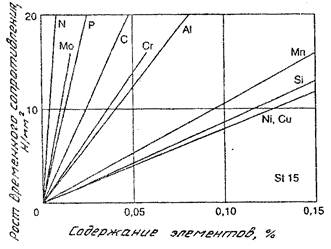

Сталь является многокомпонентным сплавом, содержащим углерод и ряд постоянных или неизбежных примесей Mn, Si, S, P, O, N и др., которые оказывают влияние на ее свойства. Характер и степень этого влияния показан на рисунке 1 [1, с. 371].

Рисунок 1. Влияние небольших содержаний химических элементов на временное сопротивление холоднокатаной отожженной стали для глубокой вытяжки

Для оценки влияния на механические свойства стали 08Ю содержания различных примесей был проведен пассивный эксперимент на более чем 60 плавках. Тем самым был сформирован репрезентативный массив параметров, необходимых для получения достоверных зависимостей между процентным содержанием химических элементов и значениями показателей механических свойств готовых полос и листов. Проведен корреляционно-регрессионный анализ взаимосвязей процентного содержания С, Si, Mn, S, P, Cr, Ni, Cu, N, Al в контрольном химическом анализе и механических свойств, в частности, предела текучести ![]() , временного сопротивления разрыву

, временного сопротивления разрыву ![]() , относительного удлинения

, относительного удлинения ![]() и твердости HR15T.

и твердости HR15T.

Коэффициенты корреляции предела текучести, временного сопротивления разрыву, относительного удлинения и твердости с химическими элементами значимо отличаются от нуля при уровне значимости 0,05 (табл.1). Значимость коэффициентов подтверждается тем, что соответствующие расчетные числа Стьюдента больше табличных.

Таблица 1.

Коэффициенты корреляции во взаимосвязях предела текучести, временного сопротивления разрыву, относительного удлинения и твердости с процентным содержанием элементов контрольного химического состава для марки 08Ю

|

Параметр |

С |

Si |

Mn |

S |

P |

Сr |

Ni |

Cu |

N |

Al |

|

|

0,34 |

0,29 |

0,09 |

0,25 |

0,19 |

0,23 |

0,16 |

0,14 |

0,22 |

0,24 |

|

|

0,44 |

0,54 |

0,51 |

0,14 |

0,36 |

0,25 |

0,15 |

0,16 |

0,31 |

0,18 |

|

|

-0,23 |

-0,21 |

-0,35 |

-0,24 |

-0,23 |

-0,16 |

-0,16 |

-0,13 |

-0,27 |

-0,07 |

|

HR15T |

0,19 |

0,11 |

0,12 |

0,28 |

0,20 |

0,17 |

0,13 |

0,15 |

0,11 |

0,17 |

Наибольшее влияние на предел текучести при прямо пропорциональной зависимости оказывают C, Si, S, Al, Cr; на величину временного сопротивления разрыву — содержание Si, Mn, C, P; на твердость — S, P, C, Cr. На относительное удлинение наибольшее влияние при обратной зависимости оказывают содержание Mn, N, S, C, P, Si.

Влияние углерода. Структура стали после медленного охлаждения состоит из двух фаз — феррита и цементита. Количество цементита возрастает в стали прямо пропорционально содержанию углерода. Частицы цементита повышают сопротивление движению дислокаций, т. е. повышают сопротивление деформации и, кроме того, они уменьшают пластичность и вязкость. Вследствие этого с увеличением в стали углерода возрастают твердость, временное сопротивление, предел текучести, уменьшаются относительное удлинение, относительное сужение и ударная вязкость.

Низкое содержание углерода увеличивает склонность стали к росту зерна. Так в случае содержания в стали углерода менее 0,03 %, структура матрицы состоит из относительно крупных зерен феррита, выросших после холодной прокатки во время рекристаллизационного отжига в колпаковых печах (рисунок 2). Колонии этих зерен образуют в процессе штамповки детали кузова на ее поверхности дефект — «апельсиновая корка», выводящий стальной лист в некондицию [1, с. 369]. Следовательно, для обеспечения соответствия микроструктуры холоднокатаной стали 08Ю требованиям ГОСТ 9045-93 необходимо установить нижний предел содержания углерода 0,03 %.

Рисунок 2. Распределение автолиста из стали 08Ю при различном содержании углерода по номеру зерна феррита

Для получения холоднокатаного металла высокой категории вытяжки (ВОСВ) количество углерода не должно превышать 0,05 %, т. к. при более высоком его содержании снижается штампуемость.

Таким образом, оптимальное содержание углерода в стали 08Ю составляет 0,03—0,05 %.

Влияние кремния и марганца. Кремний и марганец переходят в сталь в процессе ее раскисления при выплавке. Кремний, остающийся после раскисления в твердом растворе (в феррите), сильно повышает предел текучести. Это снижает способность стали к вытяжке.

Для получения стали 08Ю высокой категории вытяжки содержание кремния не должно превышать 0,02 %

Важное влияние на свойства низкоуглеродистой стали оказывает марганец. Прежде всего, он упрочняет феррит матрицы, что для стали марки 08Ю нежелательно. Марганец вводится из-за необходимости связывания серы в сульфиды, предупреждая тем самым образование дефектов полосы при горячей прокатке стали. При низком содержании Mn на фоне равномерно распределенных частиц MnS размером 0,1—0,5 мкм присутствуют скопления более мелких частиц, при этом снижается пластичность и штампуемость [3, с. 14]. Кроме того, марганец оказывает заметное влияние на кинетику старения, замедляя выделение азота из кристаллической решетки железа.

В связи с упомянутыми свойствами марганца его вводят в сталь в количестве, превышающем в 10—15 раз содержания в стали серы. Для достижения высоких вытяжных свойств содержание марганца в стали не должно превышать 0,25 %.

Влияние серы. Традиционно считалось, что сера является вредной примесью, снижающей механическую прочность и свариваемость стали, а также ухудшающей ее электротехнические, антикоррозионные и другие свойства. Поэтому приводились рекомендации по ограничению содержания серы не только согласно требованиям стандарта, но и в соответствии с возможностями металлургических технологий (не более 0,020 %) [2, с. 153].

Проведенный корреляционно-регрессионный анализ влияния серы (0,12—0,24 %) на предел текучести (150—215 Н/мм2) при толщине холоднокатаного проката (0,8—1,0) мм и фиксированном содержании С (0,02—0,03 %) показал тенденцию к снижению предела текучести при увеличении содержания серы.

Однако в работе [3, с. 17] отмечено, что при снижении содержания серы ниже определенного уровня на некоторых партиях металла стали наблюдаться «провалы» — высокие значения предела текучести.

В работе [5, с. 52] исследовано формирование частиц сульфида марганца и их влияние на свойства стали 08Ю. Было показано, что с точки зрения стабильного получения требуемой структуры и свойств через выделение MnS, оптимальный диапазон значений произведения [Mn]х[S] составляет 0,0025—0,0035. При большем содержании марганца и серы и, соответственно, большем значении их произведения (более 0,035) возможности повышения штампуемости снижаются. В этом случае необходимо уменьшить содержание серы. Повышение содержания серы более 0,020 % будет приводить к снижению штампуемости.

При величине произведения [Mn]х[S] ниже 0,002 % (содержание серы 0,014) для улучшения свойств необходимо повысить температуру прокатки в черновой группе клетей (обеспечить значение ![]() более 1080

более 1080 ![]() при использовании энкопанелей).

при использовании энкопанелей).

Также в работе [3, с. 17] делается предположение, что снижение содержания серы до 0,008 % и менее и содержания марганца до уровня 0,08—0,15 % можно обеспечить очень высокий уровень штампуемости без специальных технологических приемов.

Влияние фосфора. Фосфор является вредной примесью. Растворяясь в феррите, фосфор сильно искажает кристаллическую решетку, при этом увеличиваются временное сопротивление и предел текучести, а пластичность и вязкость уменьшаются. Снижение вязкости тем значительнее, чем больше в стали углерода. Фосфор повышает порог хладноломкости стали и уменьшает работу развития трещины.

Для достижения высоких вытяжных свойств содержание фосфора в стали не должно превышать 0,006 %.

Влияние остаточных элементов. Сопровождающие примеси, к которым относятся медь, хром, никель попадают в сталь в основном из скрапа. Влияние большинства химических элементов связано с упрочнением твердого раствора (рисунок 1).

Хром повышает твердость, прочность, вязкость, износостойкость, повышает коррозионную стойкость, но понижает пластичность и теплопроводность.

Никель повышает прочность, твердость, вязкость при низких температурах, прокаливаемость и коррозионную стойкость стали и при этом незначительно снижает пластичность.

Для получения холоднокатаного металла с высокими пластическими свойствами содержание примесей должно быть следующим: Cr ≤ 0,03 %, Ni ≤ 0,04 %, Сu ≤ 0,07 %. Для производства проката категории ВОСВ-Т следует назначать сталь, содержащую не более 0,15 % суммарного содержания хрома, никеля и меди.

Алюминий вводят в сталь для удаления из расплава кислорода, насытившего его за время выплавки и выпуска в сталеразливочный ковш, а также для связывания азота в нитрид алюминия AlN и предупреждения склонности к старению. Алюминий, имея приблизительно такой же атомный радиус, как и железо, в минимальной степени упрочняет сталь. Оптимальным содержанием растворенного алюминия в низкоуглеродистой стали марки 08Ю считается 0,03—0,04 %.

Кроме того, условия выделения AlN влияют на штампуемость. Выделение AlN в процессе рекристаллизационного отжига на начальных стадиях рекристаллизации повышает штампуемость. Если же он выделяется в горячекатаном подкате, то уровень прочностных характеристик возрастает, то есть штампуемость снижается.

Традиционно считалось, что уменьшение содержания в стали азота в интервале 0,004—0,006 % — путь к снижению предела текучести, повышению штампуемости.

В работе [4, с. 60] исследованы закономерности формирования частиц нитрида алюминия в стали с пониженным содержанием азота. Показано, что холоднокатаный прокат из слябов с более низким содержанием азота (0,002—0,003 %) характеризуется более высокой штампуемостью по сравнению с прокатом из слябов с содержанием азота 0,004—0,006 %.

Необходимо соблюдать условие Al/N= 6—10 при содержании азота в диапазоне 0,004—0,006 %. Увеличение отношения Al/N свыше 10 приводит к измельчению зерна и снижению штампуемости (рисунок 3). Снижение значения Al/N менее 6 также недопустимо, так как такая сталь проявляет склонность к старению после дрессировки из-за сохранения азота в твердом растворе. При снижении содержания азота до 0,002—0,003 % оптимальный уровень свойств можно получить и при более высоком значении Al/N.

Рисунок 3. Зависимость предела текучести от отношения алюминия к содержанию азота (r — коэффициент корреляции, p — вероятность ошибки)

Методом множественного регрессионного анализа были получены модели, определяющие зависимость значений показателей механических свойств холоднокатаных полос от процентного содержания химических элементов в стали марки 08Ю:

![]()

![]() (1)

(1)

где: ![]() — предел текучести,

— предел текучести, ![]() ;

;

![]()

![]()

![]() (2)

(2)

где: ![]() — временное сопротивление разрыву,

— временное сопротивление разрыву, ![]() ;

;

![]()

![]() (3)

(3)

где: ![]() — относительное удлинение, %;

— относительное удлинение, %;

![]()

![]() (4)

(4)

где: ![]() — твердость по шкале Супер-Роквелла.

— твердость по шкале Супер-Роквелла.

Значения множественного коэффициента корреляции R и коэффициента детерминации ![]() для полученных уравнений регрессии приведены в табл. 2.

для полученных уравнений регрессии приведены в табл. 2.

Таблица 2.

Статистические показатели математической модели

|

Параметр |

Множественный коэффициент корреляции R |

Коэффициент детерминации |

|

|

0,67 |

0,45 |

|

|

0,79 |

0,63 |

|

|

0,43 |

0,18 |

|

HR15T |

0,47 |

0,22 |

Таким образом, приведенный анализ показывает, что при фиксированной технологии производства стали 08Ю, предназначенной для глубокой вытяжки, решающую роль в достижении необходимых свойств играет ее химический состав. Представленные результаты открывают пути оптимизации производства, в частности обосновывают требования по пределам содержания в стали различных химических элементов.

Установлено, что для получения холоднокатаной стали 08Ю с высокими пластическими свойствами содержание химических элементов должно быть следующим: 0,03—0,05 % C, не более 0,02 % Si, 0,20—0,25 % Mn, не более 0,020 % S, не более 0,006 % P, не более 0,03 % Cr, не более 0,04 % Ni, не более 0,07 % Cu, 0,03—0,05 % Al, не более 0,006 % N.

Список литературы:

1.Беняковский М.А. Маслеников В.А. Автомобильная сталь и тонкий лист. Череповец: издательский дом «Череповец», 2007, 636 с.

2.Лахтин Ю.М. Металловедение и термическая обработка металлов. — М.: ООО «ТИД «Аз-book», 2009. — 448 с.

3.Радионова И.Г., Мишнев П.А., Жиленко С.В., Быкова Ю.С., Чиркина И.Н., Адигамов Р.Р., Ефимова Т.М. Металловедческие основы и технологические аспекты получения высокоштампуемых низкоуглеродистых сталей. //Проблемы черной металлургии и материаловедения. 2011. № 4. С. 12—28.

4.Радионова И.Г., Шапошников Н.Г., Эндель Н.И., Могутнов Б.М., Жиленко С.В., Стрижакова Т.И. Условия образования нитридной и сульфидной фаз в сталях для глубокой вытяжки. I. Нитрид алюминия. // Проблемы черной металлургии и материаловедения. 2008. № 3. С. 60—67.

5.Радионова И.Г., Шапошников Н.Г., Эндель Н.И., Могутнов Б.М., Жиленко С.В., Стрижакова Т.И. Условия образования нитридной и сульфидной фаз в сталях для глубокой вытяжки. II. Сульфид марганца. // Проблемы черной металлургии и материаловедения. 2008. № 4. С. 52—58.

дипломов

Оставить комментарий