Статья опубликована в рамках: XXIII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 10 июля 2013 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ВЛИЯНИЕ ПАРАМЕТРОВ ПОДСИСТЕМЫ ИНСТРУМЕНТА НА ЭФФЕКТИВНОСТЬ ТОЧЕНИЯ

Расторгуев Дмитрий Александрович

канд. техн. наук, доцент ТГУ, г. Тольятти

E-mail: Rast

Шевчук Андрей Николаевич

магистрант, ТГУ, г. Тольятти

INFLUENCE OF PARAMETER OF TOOL SUBSYSTEM ON TURNING EFFICIENCY

Rastorguev Dmitry

candidate of Technical Sciences, Associate Professor of TGU, Togliatti

Shevchuk Andrey

Undergraduate of TGU, Togliatti

АННОТАЦИЯ

В статье приведены результаты исследования влияния соотношения жесткостей по координатным осям на фазовую траекторию инструмента, на устойчивость процесса точения. Коэффициенты жесткостей определялись на станке, уточнялись в ходе статических исследований МКЭ, для стандартного инструмента и резца с упругой державкой.

ABSTRACT

The article contains results on the effect of rigidities coordinate axes ratio on phase trajectory of the tool, sustainability of the turning. Stiffness coefficients were determined on the machine tool, it is specified in the static studies, FEM for a standard tool and cutter elastic tool holder.

Ключевые слова: динамическая система; нежесткая осесимметричная деталь; демпфирование; резонанс.

Keywords: dynamic system; non-rigid axisymmetric part; damping, resonance.

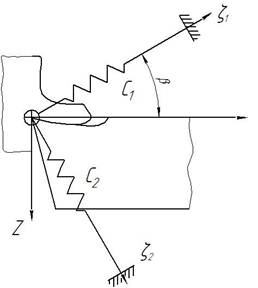

Одной из гипотез возникновения автоколебаний является теория координатной связи [3]. Элементы технологической системы представляются в виде приведенных масс с главными осями жесткости z1 и z2, определенным образом ориентированных относительно координат y и z (рис. 1). Угол наклона координатных осей зависит от конструктивных особенностей инструментальной подсистемы станка. Для снижения деформации в радиальном направлении, максимально влияющем на обеспечение точности обработки, стараются максимально повысить жесткость именно в этом направлении. Но если не учитывать координатные связи, эффекта уменьшения деформации может не произойти. Смещения в направлении перпендикулярном направлению действия приложенной силы могут привести к нарушению устойчивости процесса обработки.

Рисунок 1 Расчетная схема положения главных осей жесткости

При экспериментальных исследованиях влияния параметров упругой подсистемы инструмента на устойчивость обработки и при сверлении [2], и при фрезеровании [4], и при точении [1, 5] наблюдается эффект перераспределения баланса деформаций. Увеличение податливости в тангенциальном направлении уменьшает деформации в радиальном. Для описания данного эффекта было проведено моделирование динамики процесса.

Модель представлена ниже

(1)

(1)

где: m — приведенная масса, кг;

hij — коэффициент демпфирования;

cij — коэффициент жесткости, Н/м;

Pz — тангенциальная сила резания, Н;

k1 — коэффициент трения;

k2 — коэффициент жесткости резания, Н/м;

y, z — координатные направления, радиальное и тангенциальное;

i=y,z; j=y,z. Первый индекс обозначает направление силы или возмущения, второй — направление смещения.

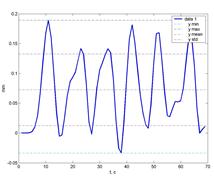

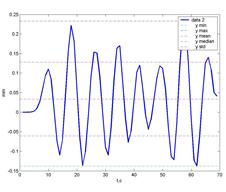

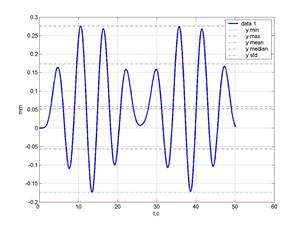

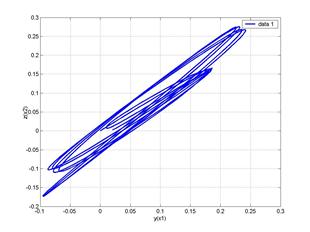

Рассматривались особенности фазовой траектории вершины резца в плоскости y-z в зависимости от соотношения параметров жесткостей координатных осей. Примеры результатов моделирования по модели (1) в Simulink MATLAB с параметрами системы, приведенными в подрисуночных подписях, приведены на рис. 2, 3. При этом принималось направление осей жесткости z1 z2, ориентированных по осям y, z. Соотношение жесткостей меняется. Жесткость в тангенциальном направлении снижается, что наблюдается при введении упругого резца. Из рисунков видно, что объем фазовой траектории вдоль меньшей оси эллипса стягивается. При определенных соотношениях жесткостей он может выродиться в линию. Необходимо учесть, что в реальной системе оси жесткости ориентированы под углом b к координатным осям y и z.

а)  б)

б)

в)

Рисунок 2. Результаты моделирования: а — поперечные смещения y; б — тангенциальные смещения z; в — фазовая траектория при следующих параметрах: масса m=10 Н с2/м; коэффициенты демпфирования hZ,Z =5000 Н×с/м; hy,z=400 Н×с/м; hz,y =400 Н×с/м; hy,y=3000 Н×с/м; коэффициенты жесткости с1,1 =1×107 Н/м; с1,2=0,6×107 Н/м; с2,1=0,6×107 Н/м; с2,2=1,5×107 Н/м; постоянная времени Тс=0,2 с. Входная частота 1 рад/с.

а) б)

б)

в)

Рисунок 3. Результаты моделирования: а — поперечные смещения y; б — тангенциальные смещения z; в — фазовая траектория при следующих параметрах: масса m=10 кГ×с2/мм; коэффициенты демпфирования hz,z =5000 Н×с/м; hz,y =400 Н×с/м; hy,z=400 Н×с/м; hy,y =3000 Н×с/м; коэффициенты жесткости сz,z =1×107 Н/м; сz,y=0,5×107 Н/м; сy,z=0,5×107 Н/м; сz,z=1,1×107 Н/м; постоянная времени Тс=0,2 с.

Для исследования влияния изменения параметров осей жесткостей был проведен эксперимент, основанный на экспериментально-литературных данных. На рис. 4 приведена диаграмма радиальной и ортогональной податливостей для станка 1К62 с вылетом резца 35 мм. Резцы проходные с главным углом в плане j=600 двух типов: стандартный и с упругой державкой. Сечение державки ослаблялось проточкой в поперечном сечении. На ней точками отмечены значения, полученные экспериментально при помощи динамометрического устройства при статических исследованиях на станке. Были проведены также статические исследования деформаций державок резцов в программе МКЭ по схеме, представленной на рис. 5. Для резцов проводилось моделирование статического смещения под действием силы 1000, 2500 и 4000 Н, ориентированной под различными углами (900, 600, 300, 00). Была составлена таблица смещений в радиальном, по линии действия силы, и в ортогональном направлениях. Определенные значения показаны на рис. 4. Для резца с упругой державкой податливость в направлении оси и по экспериментальным данным на станке и расчету в ANSYS показали увеличение жесткости в радиальном направлении при снижении жесткости в тангенциальном, а также снижение ортогональной податливости в направлении оси y. Это означает поворот осей жесткости по часовой стрелке для упругого резца относительно положения осей для базового резца. При этом при моделировании нагружения МКЭ наблюдалось изменение соотношения радиальной и ортогональной податливости при изменении силы резания, что может дополнительно усложнять картину динамических смещений.

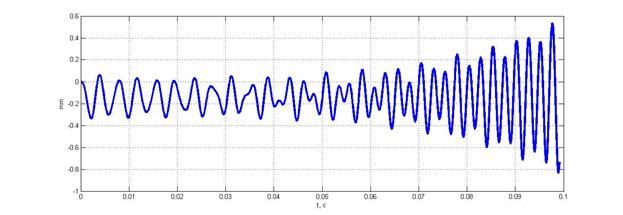

По модели, представленной в [5] с учетом значений коэффициентов жесткости, демпфирования и инерционности, полученных расчетом и экспериментально проведено моделирование, результаты которого представлены на рис. 6.

Рисунок 4. Эпюра радиальной и ортогональной податливости подсистемы инструмента (экспериментальные значения отмечены)

Рисунок 5. Схема нагружения резца в программе ANSYS

а)

б)

Рисунок 6. График переходного процесса для базового (а) и упругого (б) резцов в направлении оси у при возмущении ступенчатым воздействием

Погрешность значений, полученных экспериментально на станке, относительно литературных данных, возникает из-за неполного учета всех перемещений при нагружении системы. При моделировании задавалось смещение только режущей части резца, без учета деформаций всей суппортной группы.

Реальные эксперименты показали обоснованность предложенных моделей. Статическая составляющая смещения заготовки в радиальном направлении, измеренная бесконтактным датчиком при обработке упругим резцом, оказались в среднем в три раза меньше деформации при обработке базовым резцом. Соответственно, точность обработки диаметра в три раз выше.

Список литературы:

1.Драчев О.И. Иcследование динамики процесса резания методом вейвлет-анализа/ О.И. Драчев, Д.А. Расторгуев//Металлообработка. 2008. № 4. С. 2—6.

2.Драчев О.И. Повышение эффективности вибрационной обработки глубоких отверстий/О.И. Драчев, Д.А. Расторгуев, Д.Е. Салабаев//Металлообработка. 2006. № 2. С. 2—5.

3.Кудинов В.А. Динамика станков. — М.: Машиностроение, 1967. — 359 с.

4.Расторгуев Д.А. Моделирование вибрационного фрезерования концевыми фрезами/Д.А. Расторгуев, А.А. Царев//Самара. Изв. Самарского науч. центра РАН. Спец. выпуск: «Технология управления организацией. Качество продукции и услуг», вып. 7. — 2008. — С. 178—183.

5.Расторгуев Д.А. Настройка подсистемы инструмента при вибрационной обработке нежестких осесимметричных деталей/Д.А. Расторгуев, А.Н. Шевчук// Технические науки - от теории к практике. 2013. № 19. С. 47—55.

дипломов

Оставить комментарий