Статья опубликована в рамках: XX Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 17 апреля 2013 г.)

Наука: Технические науки

Секция: Строительство и архитектура

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

НЕТРАДИЦИОННОЕ СЫРЬЕ ДЛЯ АВТОКЛАВНЫХ СИЛИКАТНЫХ МАТЕРИАЛОВ

Володченко Анатолий Николаевич

канд. техн. наук, профессор Белгородского государственного технологического университета им В.Г. Шухова, г. Белгород

E-mail:

UNCONVENTIONAL RAW MATERIALS FOR AUTOCLAVE SILICATE MATERIALS

Volodchenko Anatoly

Candidate of Technical Sciences, professor of Belgorod State Technological University named after V.G. Shukhov, Belgorod

АННОТАЦИЯ

Показана возможность использования отходов горнодобывающей промышленности для производства автоклавных силикатных материалов.

ABSTRACT

The author chows the possibility of using mining industry waste for the production of autoclave silicate materials.

Ключевые слова: глинистые породы; известь; автоклавная обработка; силикатные материалы.

Keywords: rocks; lime; autoclave processing; silicate materials.

При добыче полезных ископаемых открытым способом в отвалы попадают большие объемы вскрышных пород, которые зачастую представляют не меньшую ценность, чем добываемые ископаемые. Наиболее рациональной областью их применения является производство строительных материалов. Большая часть вскрышных пород приходится на глинистые породы.

Глины образуются при выветривании алюмосиликатных пород. На заключительной стадии этого процесса образуются преимущественно глины каолинитового и монтмориллонитового состава. Промышленность использует лишь небольшую часть глинистых пород, которые в соответствии с нормативно-техническими документами пригодны, например, для производства керамических изделий и цемента. Установлено, что глины можно применять и для получения металлокомпозитов [6—23].

Значительную долю в составе вскрышных пород составляют нетрадиционные для стройиндустрии песчано-глинистые породы, которые отличаются незавершенностью процессов глинообразования. Минералогический состав этих пород представлен термодинамически неустойчивыми соединениями: смешаннослойными образованиями, несовершенной гидрослюдой, Ca2+монтмориллонитом, неупорядоченным каолинитом, тонкодисперсным неокатанным кварцем и др. Эти породы не пригодны для производства керамического кирпича и цемента, но в силу своего вещественного состава их можно использовать для производства автоклавных стеновых силикатных материалов [1—5]. Наличие минералов с низкой степенью структурной упорядоченности кристаллической решетки, непрерывная гранулометрия пород определяют возможность улучшения свойств автоклавных силикатных материалов.

Целью настоящего исследования является изучение возможности использования песчано-глинистых пород в производстве автоклавных силикатных материалов.

Песчано-глинистые породы широко распространены на территории Восточно-Европейской платформы. В экспериментах использовали вскрышные песчано-глинистые породы Курской магнитной аномалии (супесь КМА), Архангельской алмазоносной провинции (песок и супесь ААП) и глина из отсева песка месторождения Новгородской области.

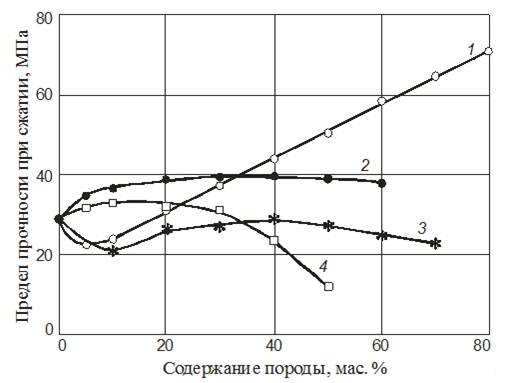

Изучаемые песчано-глинистые породы добавляли в сырьевую смесь в виде вяжущего, которое получали совместным помолом извести и породы. Содержание породы в известково-глино-песчаной смеси составляло 5—80 мас. %. Полученную сырьевую смесь гасили в герметичной чашке. Образцы формовали из сырьевой смеси влажностью 10 % при давлении прессования 20 МПА. Автоклавирование проводили по режиму 1,5+6+1,5 ч при давлении пара 1,0 МПа. Влияние содержания изучаемых пород на предел прочности при сжатии силикатных материалов представлено на рис. 1.

Рисунок 1. Предел прочности при сжатии силикатных материалов в зависимости от содержания породы: 1 — супесь ААП; 2 — супесь КМА; 3 — отсев песка; 4 — песок ААП

Для образцов, подвергнутых автоклавной обработке, при содержании супеси ААП до 5 мас. % прочность снижается. С дальнейшим увеличением содержания супеси ААП прочность образцов повышается в 3,1 раза и уже при 80 мас. % достигает 72,6 МПа.

С увеличением содержания супеси КМА прочность образцов возрастает с 29,1 до 39,2 МПа (в 1,35 раза).

Прочность образцов с содержанием глины из отсева песка до 10 мас. % снижается. Дальнейшее увеличение содержания породы до 40 мас. % приводит к повышению прочности образцов с 20,8 до 27,6 МПа и далее снижается.

Для образцов с содержанием песка ААП до 10 мас. % прочность возрастает с 29,1 до 33,3 МПа. Увеличение содержания породы до 30 мас. % прочность практически не изменяет. При дальнейшем увеличении содержания породы прочность существенно уменьшается.

Средняя плотность полученных силикатных материалов в зависимости от состава сырья находится в пределах 1800—2060 кг/м3. Водопоглощение составляет 12,60—15,49 %. Значения коэффициента размягчения (0,7—0,96) свидетельствуют о высокой водостойкости изделий.

Образцы на основе песка ААП приобретают красную окраску, на супеси ААП — светло-желтую, на супеси КМА и отсеве песка — светло коричневую. Насыщенность цвета усиливается с увеличением содержания породы до 30—40 % и далее не изменяется.

Морозостойкость образцов с содержанием изучаемых пород в пределах 30—50 мас. %, и в зависимости от активности сырьевой смеси и времени автоклавной обработки составляет 35—50 циклов.

За счет высокой дисперсности песчано-глинистых пород прочность сырца возрастает в 3—4 раза. Это позволит снизить брак в процессе формования и облегчит производство высокопустотных стеновых материалов.

Изучаемые песчано-глинистые породы представляют собой материалы, в которых метастабильные минералы и, в первую очередь глинистые минералы, являются весьма активной составляющей, оказывающей существенное влияние на процессы структурообразования.

В условии гидротермальной обработки при повышенном давлении при взаимодействии Ca(OH)2 с глинистыми минералами ослабляются связи в кристаллической решетке глинистых минералов. Глинозем и кремнезем при этом приобретают способность вступать в реакцию с гидроксидом кальция. Продуктами взаимодействия являются гидросиликаты кальция переменной основности, которая зависит от содержания извести в растворе и гидрогранаты.

При взаимодействии Ca(OH)2 с глинистыми минералами в автоклавных условиях в кристаллической решетке происходит ослабление связи между кремнекислородными тетраэдрами и атомами алюминия. При этом глинозем и кремнезем приобретают способность вступать в реакцию с гидроксидом кальция. Продуктами реакций являются гидросиликаты кальция переменной основности, зависящей от содержания извести в растворе и гидрогранаты.

Цементирующее соединение известково-песчаных (контрольных) образцов представлено гидросиликатами кальция группы CSH(B) (экзотермический эффект при 835°С на термограмме). Новообразования в образцах с добавками глинистых пород также состоят из низкоосновных гидросиликатов кальция. Вместе о тем фиксируется образование гидрогранатов (эндотермический эффект при 360°С на термограмме и рефлексы 5,00; 2,74; 2,50 ![]() на рентгенограмме). В данном случае новообразования возникают в результате взаимодействия Ca(OH)2 с глинистыми минералами и тонкодисперсным кварцем.

на рентгенограмме). В данном случае новообразования возникают в результате взаимодействия Ca(OH)2 с глинистыми минералами и тонкодисперсным кварцем.

В образцах, содержащих 5—10 мас. % супеси ААП и глины из отсева песка, термографическим и рентгенографическим анализами установлено наличие свободного гидроксида кальция. Снижение прочности этих образцов связано, вероятно, с недостатком глинистых минералов для образования цементирующих соединений. Как было установлено ранее проведенными исследованиями [1—3], гидроксид кальция в известково-глинопесчаной смеси взаимодействует преимущественно с глинистыми минералами и частично тонкодисперсным кварцем. С увеличением содержания глинистых минералов количество новообразований увеличивается и прочность повышается. Следовательно, содержание глинистой породы в сырьевой смеси должно составлять не менее 20 мас. %.

Прочность силикатных материалов возрастает за счет образования более прочной микроструктуры цементирующих соединений, что связано с увеличением плотности упаковки материала, а также синтеза крупнокристаллических фаз, являющиеся компонентом, армирующий субмикрокристаллическую гелевидную фазу, состоящую из низкоосновных гидросиликатов кальция. Это, в свою очередь, оказывает положительное влияние на физико-механические и эксплуатационные характеристики автоклавных силикатных материалов.

Таким образом, отложения незавершенной стадии глинообразования пригодны для использования в качестве сырья для получения эффективных автоклавных стеновых силикатных материалов, превосходящие по своим физико-механическим показателям известково-песчаные изделия. За счет использования подобных пород, которые содержат метастабильные минералы несовершенной структуры и тонкодисперсный кварц, ускоряется разрушение кремнеземистых компонентов сырьевой смеси и, как следствие, ускоряется синтез новообразований. Замена традиционного сырья вскрышными песчано-глинистыми породами позволит не только снизить содержание отходов в отвалах, но и существенно расширить сырьевую базу производства автоклавных силикатных материалов.

Список литературы:

1.Алфимов С.И., Жуков Р.В., Володченко А.Н., Юрчук Д.В. Техногенное сырье для силикатных материалов гидратационного твердения // Современные наукоемкие технологии. — 2006. — № 2. — С. 59—60.

2.Володченко А.Н., Жуков Р.В., Фоменко Ю.В., Алфимов С.И. Силикатный бетон на нетрадиционном сырье // Бетон и железобетон. — 2006. — № 6. — С. 16—18.

3.Володченко А.Н., Лесовик В.С., Алфимов С.И., Володченко А.А. Регулирование свойств ячеистых силикатных бетонов на основе песчано-глинистых пород // Известия вузов. Строительство. — 2007. — № 10. — С. 4—10.

4.Володченко А.Н., Лесовик В.С. Реологические свойства газобетонной смеси на основе нетрадиционного сырья // Вестник БГТУ им. В.Г. Шухова. — 2012. — № 3. — С. 45—48.

5.Володченко А.Н. Влияние песчано-глинистых пород на оптимизацию микроструктуры автоклавных силикатных материалов // Сборник научных трудов Sworld по материалам международной научно-практической конференции. — 2012. — Т. 47. — № 4. — С. 32—36.

6.Ключникова Н.В., Лымарь Е.А., Юрьев А.М. Особенности создания композитов строительного назначения на основе металлической матрицы и неметаллического наполнителя // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. — 2003. — № 5. — С. 61—63.

7.Ключникова Н.В., Лымарь Е.А., Юрьев А.М. Строительные материалы на основе металлической матрицы и неметаллического наполнителя // Успехи современного естествознания. — 2003. — № 12. — С. 79—82.

8.Ключникова Н.В., Лымарь Е.А., Юрьев А.М. Перспективность использования металло-композитов на предприятиях энергетического профиля // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. — 2004. — № 8. — С. 26— 28.

9.Ключникова Н.В., Юрьев А.М., Лымарь Е.А. Перспективные композиционные материалы на основе металлической матрицы и неметаллического наполнителя // Успехи современного естествознания. — 2004. — № 2. — С. 69—69.

10.Ключникова Н.В., Лымарь Е.А., Приходько А.Ю. Керамические композиционные материалы строительного назначения с использованием металлического наполнителя // Известия высших учебных заведений. Строительство. — 2005. — № 7. — С. 62—65.

11.Ключникова Н.В., Лымарь Е.А. Конструкционная металлокерамика – один из перспективных материалов современной техники // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. — 2005. — № 9. — С. 111— 114.

12.Ключникова Н.В., Лымарь Е.А. Влияние металлического наполнителя на стадии структурообразования композиционных материалов на основе керамической матрицы // Стекло и керамика. — 2005. — № 10. — С. 19—22.

13.Ключникова Н.В., Лымарь Е.А., Юрьев А.М., Проблемы совместимости керамической матрицы и металлического наполнителя при изготовлении композитов строительного назначения // Строительные материалы. — 2005. — № 11. — С. 54—56.

14.Ключникова Н.В., Лымарь Е.А. Получение металлокомпозиционных материалов // Стекло и керамика. — 2006. — № 2. — С. 33—34.

15.Ключникова Н.В. Взаимодействие между компонентами при изготовлении металлокомпозитов // Фундаментальные исследования. — 2007. — № 12—1. — С. 95—97.

16.Ключникова Н.В. Керамометаллические композиционные материалы с высоким содержанием алюминия // Современные проблемы науки и образования. — 2011. — № 6. — С. 107—107.

17.Ключникова Н.В. Изучение взаимодействия между компонентами при создании керамометаллических композиционных материалов // Сборник научных трудов Sworld по материалам международной научно-практической конференции. — 2011. — Т. 10. — № 4. — С. 5—8.

18.Ключникова Н.В. Термомеханическое совмещение компонентов при создании керамометаллических композитов // Сборник научных трудов Sworld по материалам международной научно-практической конференции. — 2012. — Т. 6. — № 2. — С. 65—69.

19.Ключникова Н.В. Принципы создания керамометаллического композита на основе глин и металлического алюминия // Естественные и технические науки. — 2012. — № 2 (58). — С. 450—452.

20.Ключникова Н.В. Влияние пористости на свойства керамометаллических композитов // Сборник научных трудов Sworld по материалам международной научно-практической конференции. — 2012. — Т. 6. — № 3. — С. 41—45.

21.Klyuchnikova N.V., Lumar’ E.A. The effect of metal filler on structure formation of composite materials // Glass and Ceramics. — 2005. — Т. 62. — № 9—10. — С. 319—320.

22.Klyuchnikova N.V., Lumar’ E.A. Production of metal composite materials // Glass and Ceramics. — 2006. — Т. 63. — № 1—2. — С. 68—69.

23.Klyuchnikova N.V. Interaction between components at metal composites production // European Journal of Natural History. — 2007. — № 6. — С. 110—111.

дипломов

Оставить комментарий