Статья опубликована в рамках: XX Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 17 апреля 2013 г.)

Наука: Технические науки

Секция: Строительство и архитектура

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ФАЗОВЫЕ ПРЕВРАЩЕНИЯ ПРИ ОБЖИГЕ КОМПОЗИТОВ НА ОСНОВЕ ГЛИН И АЛЮМИНИЯ

Лымарь Елена Анатольевна

научный сотрудник, канд. техн. наук, ОАО «Российские космические системы», г. Москва

Phase transformations during baking composites on the basis of clays and aluminum

Lymar Elena

Scientist, candidate of engineering sciences, OJSC "Russian space systems", Moscow

АННОТАЦИЯ

Выявлено, что в процессе обжига композита введение алюминия на стадии приготовления сырьевой смеси приводит к образованию алюмосиликатной шпинели состава Al3Si4O8, которая не образуется при обжиге только глин.

ABSTRACT

It has been discovered that in the process of baking a composite inclusion of aluminum at the stage of raw mix preparation leads to the formation of Al3Si4O8 aluminosilicate spinel which doesn’t form when baking only clays.

Ключевые слова: спекание; глины; алюминий; композиты;

Keywords: caking; clays; aluminum; composites.

Актуальность создания композитов, которые сочетают компоненты различной природы, связана с тем, что совмещение разнородных составляющих позволяет получить материалы, обладающие свойствами каждого компонента [1—18].

Нами предложена идея получения керамических композиционных материалов с высоким содержанием металлического наполнителя методом полусухого прессования с последующей сушкой и обжигом [19—22].

При создании композитов использовали глуховецкий каолин, краснояружскую глину и алюминий. Опытные образцы готовили следующим образом. Алюминий плавили в жаростойких тиглях при температуре 660—700°С, далее в эти тигли добавляли по частям и при непрерывном перемешивании глинистый компонент дисперсностью менее 64 мкм. При этом происходит диспергирование алюминия в глинистой составляющей. В результате образуются частицы алюминия, микрокапсулированного в глине, с размером менее 0,3 мм (рис 1.)

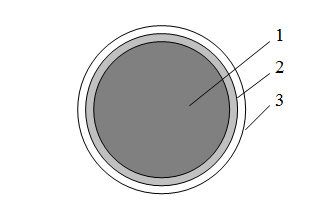

Рисунок 1. строение порошка алюминия, микрокапсулированного в глине: 1 — алюминий; 2 — оболочка окисленного алюминия; 3 — оболочка глинистой составляющей

Затем полученный порошок алюминия, микрокапсулированного в глинистой составляющей, охлаждали. После исходный глинистый компонент смешивали с приготовленным ранее порошком из расчета, что вся шихта должна содержать 5, 10, 15, 20 и 30 % алюминия. Данные по количественному содержанию компонентов приведены в таблице 1.

Полученные смеси модифицировали водным раствором хлорида алюминия. При этом одновременно происходит увлажнение массы до 9—10 %. В композите протекают химические реакции между компонентами (они же являются фазами) с образованием новой структуры в виде нового соединения, обладающего характерными свойствами, которые не присущи металлу и керамике. Чем лучше происходит смачивание, тем выше качество получаемого композита.

Таблица 1.

Количественное содержание компонентов в материалах

|

Компонент |

Содержание, % мас. |

|||||||||

|

Состав шихты |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

Глуховецкий каолин |

90 |

80 |

70 |

60 |

40 |

– |

– |

– |

– |

– |

|

Краснояружская глина |

– |

– |

– |

– |

– |

90 |

80 |

70 |

60 |

40 |

|

Алюминий, микро капсулированный в глинистом компоненте |

10 |

20 |

30 |

40 |

60 |

10 |

20 |

30 |

40 |

60 |

Для придания изделиям необходимой плотности и формы, полученная сырьевая масса, состоящая из совмещенных высокодисперсного модифицированного глинистого компонента и алюминия, микрокапсулированного в глинистом компоненте, формовалась методом полусухого прессования. Прочность материала зависит от степени его уплотнения, т. е. она тем выше, чем больше его средняя плотность и меньше пористость. Уплотнение материала увеличивается с возрастанием прессового давления.

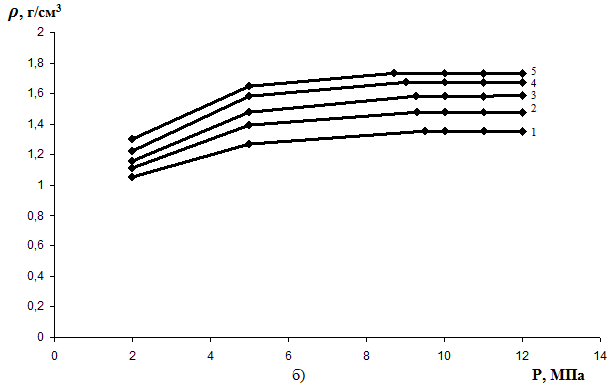

Оптимальное давление прессования было определено по изучению зависимости плотности образцов получаемого металлокерамического материала от величины давления прессования, которая представлена на рисунке 2. Например, наиболее оптимальная плотность (до 1,51 г/см3) образцов материала, полученного с применением глуховецкого каолина с содержанием 20 % алюминия, достигалась при давлении прессования, соответствующем 8,5 МПа, а для материалов, получаемых с применением краснояружской глины с содержанием 20 % алюминия оптимальная плотность (до 1,67 г/см3) образцов достигалась при давлении прессования 9 МПа.

Рисунок 2. Зависимость плотности образцов металлокерамического материала изготовленного на основе глуховецкого каолина (а) и краснояружской глины (б) от величины давления. Содержание алюминия, %: 1) — 0; 2) — 5; 3) — 10; 4) — 20; 5) — 30

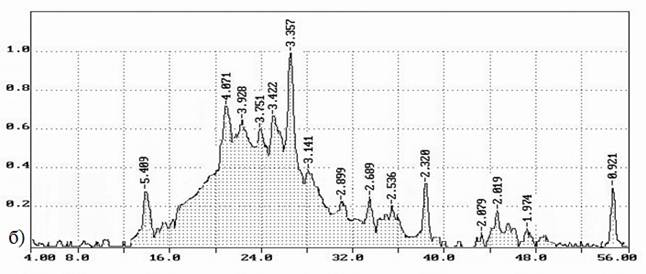

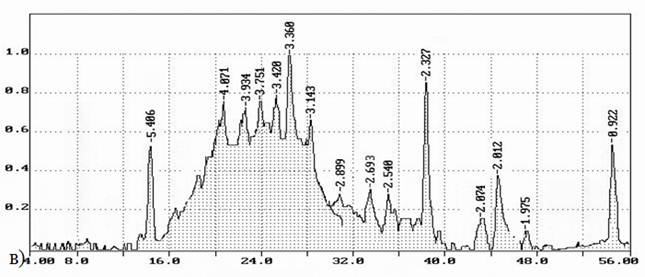

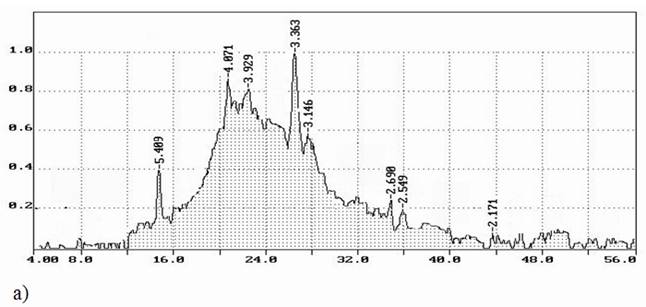

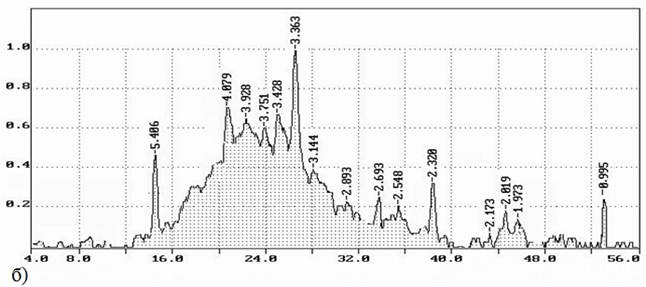

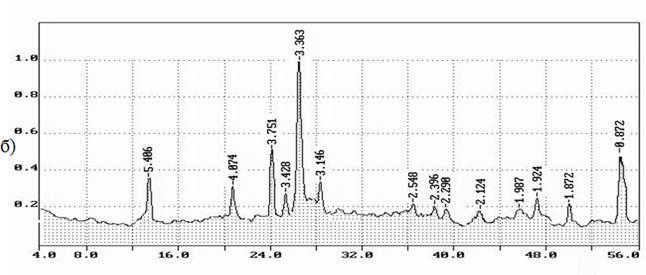

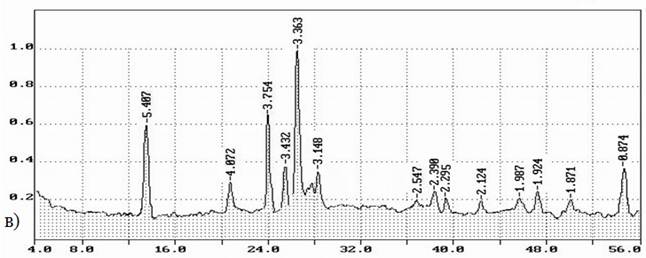

Рисунок 3. Данные рентгенофазового анализа материалов на основе каолинита при температуре обжига 900 ºС с содержанием алюминия: а) — 0; б) — 10; в) — 20 %

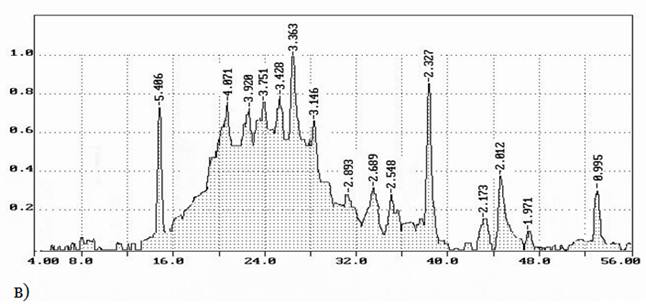

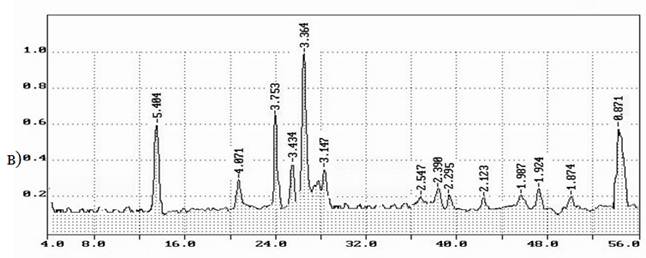

Рисунок 4. Данные рентгенофазового анализа материала на основе каолинита при температуре обжига 1300ºС с содержанием алюминия: а) — 0; б) — 10; в) — 20 %

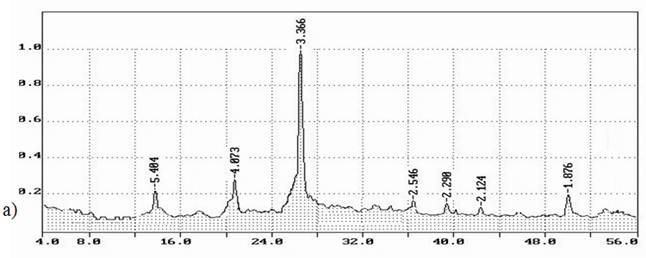

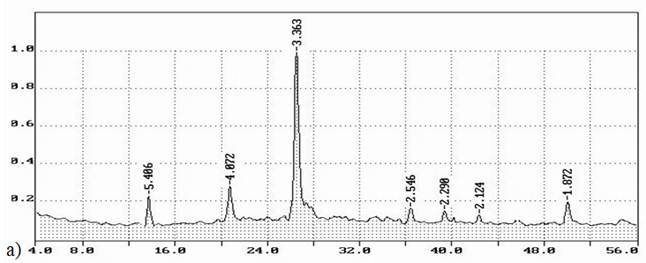

Рисунок 5. Данные рентгенофазового анализа на основе монтмориллонита температуре обжига 900ºС с содержанием алюминия: а) — 0; б) — 10; в) —20 %

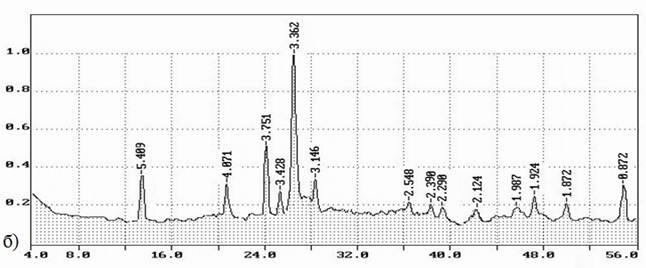

Рисунок 6. Данные рентгенофазового анализа на основе монтмориллонита температуре обжига 1000ºС содержанием алюминия: а) — 0; б) — 10; в) — 20 %

После завершения процесса прессования, образцы подвергались сушке до постоянной массы при температуре 120°С. Далее образцы обжигали в силитовой печи при температурах 900—1350°С.

Изучение различных стадий, которые происходят при обжиге материалов на основе как каолинитовых, так и монтмориллонитовых глин, показали (рис. 3 и 5), что муллит (рефлексы 5.40, 2.69, 2.54, 2.29, 1.87Å) образуется при 900°С. При повышении температуры обжига содержание муллита в металлокомпозите растет (рис. 4 и 6). Также рентгенофазовым анализом обнаружены рефлексы при 4.07, 3.92, 3.63, 3.14, 2.12, 2.07Å, характеризующие фазу кварца. Кроме того, рентгенофазовым анализом зафиксированы рефлексы, соответствующие фазам шпинели алюмосиликатного состава Al4Si3O12 (рефлексы 3.75, 3.42, 2.89Å), α–Al2O3 полиморфной модификации оксида алюминия (рефлексы 2.32, 2.39, 1.98, 1.92Å) и алюминия (рефлексы 2.01, 0,92, 0.87Å), которые отсутствуют на дифрактограммах композита, изготовленного без алюминиевого наполнителя.

При сравнении кривых рентгенофазового анализа видно, что увеличивается интенсивность вновь образовавшихся пиков алюмосиликатной шпинели, оксида алюминия и алюминия при увеличении содержания алюминиевого компонента.

Таким образом, выявлено, что при введении по предложенной технологии алюминия в глинистый компонент образуются частицы алюминия, покрытого оболочками окисленного алюминия и глинистой составляющей. Также установлено, что при обжиге металлокерамического связующего образуются наиболее устойчивые фазы муллита и кварца.

Следовательно, можно утверждать, что при создании температур исследуемого композита (до 1100°С) не будут происходить изменения в его структуре.

Список литературы:

1.Алфимов С.И., Жуков Р.В., Володченко А.Н., Юрчук Д.В. Техногенное сырье для силикатных материалов гидратационного твердения // Современные наукоемкие технологии. — 2006. — № 2. — С. 59—60.

2.Володченко А.Н., Жуков Р.В., Фоменко Ю.В., Алфимов С.И. Силикатный бетон на нетрадиционном сырье // Бетон и железобетон. — 2006. — № 6. — С. 16—18.

3.Володченко А.Н., Жуков Р.В., Алфимов С.И. Силикатные материалы на основе вскрышных пород Архангельской алмазоносной провинции // Известия высших учебных заведений. Северо-Кавказский регион. Серия: Технические науки. — 2006. — № 3. — С. 67—70.

4.Володченко А.Н., Жуков Р.В., Лесовик В.С., Дороганов Е.А. Оптимизация свойств силикатных материалов на основе известково-песчано-глинистого вяжущего // Строительные материалы. — 2007. — № 4. — С. 66—69.

5.Володченко А.Н., Лесовик В.С. Повышение эффективности производства автоклавных материалов // Известия высших учебных заведений. Строительство. — 2008. — № 9. — С. 10—16.

6.Володченко А.Н., Лесовик В.С. Силикатные автоклавные материалы с использованием нанодисперсного сырья // Строительные материалы. — 2008. — № 11. — С. 42—44.

7.Володченко А.Н., Лесовик В.С., Алфимов С.И., Володченко А.А. Регулирование свойств ячеистых силикатных бетонов на основе песчано-глинистых пород // Известия вузов. Строительство. — 2007. — № 10. — С. 4—10.

8.Володченко А.Н., Лесовик В.С., Алфимов С.И., Жуков Р.В. Попутные продукты горнодобывающей промышленности в производстве строительных материалов // Современные наукоемкие технологии. — 2005. — № 10. — С. 79.

9.Володченко А.Н. Влияние механоактивации известково-сапонитового вяжущего на свойства автоклавных силикатных материалов // Вестник БГТУ им. В.Г. Шухова. — 2011. — № 3. — С. 13—16.

10.Володченко А.Н. Особенности взаимодействия магнезиальной глины с гидроксидом кальция при синтезе новообразований и формирование микроструктуры // Вестник БГТУ им. В.Г. Шухова. — 2011. — № 2. — С. 51—55.

11.Володченко А.Н. Глинистые породы в производстве силикатного кирпича // Сборник научных трудов Sworld по материалам международной научно-практической конференции. — 2012. — Т. 26. — № 2. — С. 8—10.

12.Володченко А.Н. Глинистые породы – сырье для производства автоклавных ячеистых бетонов // Сборник научных трудов Sworld по материалам международной научно-практической конференции. — 2012. — Т. 26. — № 2. — С. 11—14.

13.Володченко А.Н. Взаимодействие мономинеральных глин с гидроксидом кальция в гидротермальных условиях // Сборник научных трудов Sworld по материалам международной научно-практической конференции. — 2012. — Т. 30. — № 3. — С. 35—37.

14.Володченко А.Н. Вяжущее на основе магнезиальных глин для автоклавных силикатных материалов // Сборник научных трудов Sworld по материалам международной научно-практической конференции. — 2012. — Т. 30. — № 3. — С. 38—41.

15.Володченко А.Н. Автоклавные силикатные материалы на основе отходов горнодобывающей промышленности // Сборник научных трудов Sworld по материалам международной научно-практической конференции. — 2012. — Т. 47. — № 4. — С. 29—32.

16.Володченко А.Н. Влияние песчано-глинистых пород на оптимизацию микроструктуры автоклавных силикатных материалов // Сборник научных трудов Sworld по материалам международной научно-практической конференции. — 2012. — Т. 47. — № 4. — С. 32—36.

17.Володченко А.Н., Лесовик В.С. Реологические свойства газобетонной смеси на основе нетрадиционного сырья // Вестник БГТУ им. В.Г. Шухова. — 2012. — № 3. — С. 45—48.

18.Володченко А.Н., Лесовик В.С. Автоклавные ячеистые бетоны на основе магнезиальных глин // Известия вузов. Строительство. — 2012. — № 5. — С. 14—21.

19.Ключникова Н.В. Принципы создания керамометаллического композита на основе глин и металлического алюминия // Естественные и технические науки. — 2012. — № 2 (58). — С. 450—452.

20.Klyuchnikova N.V. Interaction between components at metal composites production // European Journal of Natural History. —2007. — № 6. — С. 110— 111.

21.Klyuchnikova N.V., Lumar’ E.A. Production of metal composite materials // Glass and Ceramics. — 2006. — Т. 63. — № 1—2. — С. 68—69.

22.Klyuchnikova N.V., Lumar’ E.A. The effect of metal filler on structure formation of composite materials // Glass and Ceramics. — 2012. — Т. 62. — № 3—4. — С. 319—320.

дипломов

Оставить комментарий