Статья опубликована в рамках: XVI Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 12 декабря 2012 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ИНВЕРСИЯ ТОЧНОСТИ РАЗМЕРНЫХ ПАРАМЕТРОВ ДЕТАЛЕЙ НА ЭТАПАХ ЖИЗНЕННОГО ЦИКЛА ИЗДЕЛИЯ

Колчков Вячеслав Иванович

канд. техн. наук, профессор Московского государственного машиностроительного университета (МАМИ), г. Москва

Е-mail: micr@bk.ru

INVERSION TOLERANCES OF GEOMETRICAL PARAMETERS PARTS FOR MASHINES IN THE PRODUCTION

Vyacheslav Kolchkov

Candidate of Technical Sciences, Professor of MSMU, Moscow

АННОТАЦИЯ

В статье рассмотрены вопросы расчёта и назначения требований к точности функциональных геометрических параметров деталей машин и других изделий с учётом инверсии на стадиях жизненного цикла изделия, из-за воздействия взаимосвязанных реальных факторов на каждом из них.

ABSTRACT

The article deals with the calculation and use of functional requirements for the tolerances of the geometric parameters of the machine parts and other products based on the inversion of tolerances throughout the life cycle of manufacture of the product, due to the impact of the real factors that are associated with each of them.

Ключевые слова: точность параметров; размерные параметры; детали машин; допуск; инверсия; инверсия точности; погрешность размера; метрология; взаимозаменяемость; функциональная взаимозаменяемость.

Keywords: accuracy parameters; dimensional parameters; machine parts; tolerance; inversion; inversion tolerances; error size; metrology; interchangeability; functional interchangeability.

Методы расчета точности размеров деталей и сборочных единиц (узлов) машин в работах Н.А. Калашникова, Л.А. Архангельского, Ю.Н. Ляндона и А.И. Якушева базируются на анализе погрешностей и расчете допусков, исходя из обеспечения функциональной взаимозаменяемости. Детали, узлы и механизмы машины в этом случае рассматриваются в условиях действия сил, скоростей, ускорений, как в процессе эксплуатации механизма, так и в процессе обработки деталей, с учётом их функционального назначения и предъявляемых к ним эксплуатационных требований.

Результаты работ распространялись только на ограниченный круг механизмов и кинематических цепей, но, тем не менее, создают предпосылки для распространения такого подхода на более сложные изделия. Дальнейшая разработка методологических основ функциональной взаимозаменяемости должна базироваться на комплексном рассмотрении взаимосвязанных вопросов технологии, прикладной метрологии и эффективного функционирования механизмов и машин. Точность функциональных параметров, формируется на всех стадиях жизненного цикла и на каждом из них есть свои особенности, связанные с инверсией. Развитие принципа инверсии применительно к вопросам расчёта и назначения точности позволяет существенно расширить представления о закономерностях процессов изменения (обращения) точностных параметров деталей при обработке, измерении и контроле, а на последующей стадии, функционировании в процессе эксплуатации. Процесс формообразования детали должен рассматриваться как динамический, а геометрическая форма детали зависящей от частоты и амплитуды внешнего воздействия на деталь сил в процессе ее обработки и сборки, а в дальнейшем температур, давлений и других факторов в процессе эксплуатации.

Изделие на этапах жизненного цикла от момента изготовления до момента эксплуатации проходит несколько состояний или инверсий (обращений). Вначале деталь представляет собой заготовку — объект обработки, затем объект контроля или измерения, а затем становится составной частью механизма, машины или другого изделия. Принцип инверсии устанавливает связь между технологическим процессом, процессом измерения и выполнением функций при эксплуатации. На стадии обработки деталь и технологическая система, являющаяся источником инструментальной погрешности, представляют собой части замкнутой цепи. В процессе измерения деталь входит в замкнутую систему вместе со средством измерения, являющегося источником погрешности измерения. На стадии эксплуатации деталь, имеющая значения геометрических параметров пределах, установленных техническими требованиями, является частью функциональной системы изделия, т. е. выполняет функции в соответствие со своим назначением. Эксплуатационные свойства деталей, а значит машины в целом, наилучшим образом будут соответствовать установленным требованиям в том случае, когда источники погрешностей, возникающие на разных стадиях, будут рассматриваться во взаимной связи. Принцип инверсии позволяет сделать выводы, которые необходимо учитывать при назначении и обеспечении точности. Назначение требований к точности на стадии конструирования должно учитывать функциональное назначение детали. Схема технологического формообразования при обработке должна соответствовать схеме функционирования. Выбор средств измерения и контроля и организация процесса измерения должны проводиться с учётом принципа инверсии, т. е. учитывать две предыдущие схемы. Таким образом, положения принципа инверсии конструктор должен учитывать на стадии проектирования изделия, технолог — на стадии его изготовления, а метролог при его контроле и измерении. Из принципа инверсии следует, что для определения действующих погрешностей схема измерения должна соответствовать кинематической схеме формообразования, а также схеме функционирования детали, откуда вытекает ряд условий, обеспечивающих правильность измерения. Измерение будет считаться соответствующим, если: а) траектория движения при измерении будет подобна траектории движения при формообразовании; б) линия действия при измерении будет совпадать с линией действия при работе механизма (правило Аббе); в) базы измерения будут совпадать с рабочими базами (правило единства баз). Таким образом, метод и схему измерения можно считать правильно выбранными, если условия контроля соответствуют условиям эксплуатации и этапам формообразования детали. Траектория движения при измерении соответствует траектории движения при формообразовании и функционировании; линия измерения совпадает с направлением рабочего усилия при функционировании; метрологические, конструкторские и технологические базы совпадают с эксплуатационными; форма измерительного наконечника, силовая нагрузка на деталь и другие параметры соответствуют параметрам сопрягаемой с ней контрдетали; физические (в частности, геометрические) свойства образцовой детали, используемой при настройке средства измерения, подобны свойствам контролируемой детали.

На практике не всегда удаётся обеспечить соответствие метода формообразования детали оптимальной схеме, в этом случае вопрос о выборе схемы измерения следует решать, исходя из функционального назначения детали в зависимости от решения частной метрологической задачи. В любом случае стремление к наибольшему соответствию процесса измерения принципу инверсии позволяет обеспечить минимальные погрешности и повысить показатели качества при эксплуатации изделий.

Применение положений принципа инверсии на стадии измерения или контроля можно проиллюстрировать на простых примерах. После изготовления ступенчатого вала редуктора Д необходимо выбрать схему измерения радиального биения поверхности А с помощью показывающего измерительного прибора И (рис. 1.1, а). В качестве метрологических баз следует выбрать поверхности В и В', поскольку по ним происходит контакт вала с опорными подшипниками, а использование в качестве метрологических баз линии центров С — C' или поверхностей D — D' приводит к возникновению дополнительных погрешностей, вызванных отклонением от соосности этих элементов относительно базовых поверхностей В — В'.

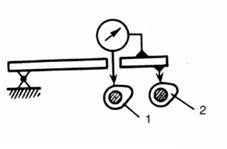

Рисунок 1.1. Выбор измерительных баз при контроле базированием на ножах (а) и на призмах (б)

В осевом направлении в качестве базирующего элемента следует выбрать поверхность Е (но не С или C'), т. к. относительно этой поверхности устанавливается осевой зазор, влияющий на функционирование редуктора, т. е. она определяет осевое положение вала и от этой поверхности целесообразно проставлять линейные размеры L. При вращательном движении вала в процессе измерения его траектория соответствует траектории движения при эксплуатации. При базировании на призмах (рис. 1.1, б) и выборе линии измерения по направлению И1 погрешности формы базовых поверхностей влияют на результаты контроля. Погрешности можно устранить, расположив линию измерения по направлению И2. При смещении линии И2 в положение И![]() вследствие погрешностей начальной установки измерительного прибора возникают дополнительные погрешности измерения.

вследствие погрешностей начальной установки измерительного прибора возникают дополнительные погрешности измерения.

Процессы обработки, основанные на методе копирования, особенно чувствительны к соблюдению принципа инверсии. Например, при обработке эвольвентных, спиральных, винтовых поверхностей и других сложных поверхностей методом обката, а также контроле зубчатого колеса в однопрофильном зацеплении с точным образцовым колесом, контроле копира 1 методом сравнения его и профилем образцового копира 2 (рис. 1.2) и др.

Рис. 1.2. Контроль профиля копира сравнением с образцом

Рис. 1.3. Клиновой калибр

Сортировку шариков подшипников по диаметру можно проводить с использованием клинового калибра (рис. 1.3), выполненного в виде двух расходящихся под углом 2α линеек. Существует два метода его настройки, первый — по образцовым шарам, расположенным в сечениях А1 — A1 и A2 — А2 и имеющих заданные диаметры D и d и второй — по блокам концевых мер длины. При настройке по блокам мер необходимо вводить поправки на размеры блоков, так как геометрия и материал этих образцов отличны от геометрии и материала контролируемых деталей.

Принцип инверсии основывается на существовании преемственности между тремя последовательными процессами, в которых участвует деталь: обработки, контроля, эксплуатации. На первом этапе деталь включается в замкнутую систему СПИД (станок — приспособление — инструмент — деталь), в которой деталь образует с режущим инструментом кинематическую пару. Относительное движение детали и режущего инструмента в системе СПИД определяет характер возникающих погрешностей. На втором этапе деталь при измерении включается в замкнутую систему прибора — измерительное устройство — деталь. На этом этапе решающее значение имеет кинематическая пара деталь — измерительное устройство. Относительное движение измерительного устройства и детали предопределяет способ измерения параметров контролируемой детали. При выполнении деталью ее функционального назначения в машине или механизме она образует с контрдеталью кинематическую пару, входящую в замкнутую систему механизма — контрдеталь — деталь.

Принцип инверсии устанавливает связь между процессом обработки, процессом непрерывного движения измерительного наконечника по поверхности измеряемой детали и процессом относительного движения сопрягаемых деталей в механизме. Для исследования этой связи необходимо в каждом случае установить аналогии, которые вытекают из общности законов относительного движения режущего инструмента и заготовки, сопрягаемых деталей и элементов измерительной пары.

Исследования автора в области инверсии точности на стадии функционирования и эксплуатации машин выходят за рамки данной статьи.

Следует сказать, что применение вышеизложенного подхода позволило предложить ряд новых конструкторских и технологических решений, направленных на повышение работоспособности машин за счёт оптимизации требований к точности функциональных параметров и их контролю.

Список литературы:

1.Колчков В.И., Скворцов А.В. Точностные метрические модели на основе графов. — М: Изд-во АН СССР, Машиноведение. 1987. — № 6. — С. 10—14.

2.Колчков В.И. Метрология, стандартизация и сертификация: Учебник. — М.: Гуманитар. изд. центр Владос, 2010. — 398 с.

3.Колчков В.И., Рустамбеков М.К., Глазов Р.В. и Заваров В.А. Патент РФ RU 2 361 655 C1 «Способ диспергирования жидкостей». Опубликовано: 20.07.2009. Бюл. № 20.

4.Колчков В.И., Глазов Р.В., Рустамбеков М.К. и Заваров В.А. Патент РФ RU 2 410 151 C1 «Акустический разбрызгиватель» Опубликовано: 27.01.2011. Бюл. № 3.

дипломов

Оставить комментарий