Статья опубликована в рамках: XLVIII-XLIX Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 26 августа 2015 г.)

Наука: Технические науки

Секция: Строительство и архитектура

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ХАРАКТЕРИСТИКИ ДИСПЕРСНОСТИ АЛЮМОСИЛИКАТНЫХ МИНЕРАЛЬНЫХ НАПОЛНИТЕЛЕЙ РАЗЛИЧНОГО СОСТАВА

Лебедев Михаил Сергеевич

канд. техн. наук, инженер-исследователь кафедры технологии стекла и керамики

Белгородского государственного технологического университета им. В.Г. Шухова, РФ, г. Белгород

E -mail: michaelL1987@yandex.ru

Фомина Екатерина Викторовна

канд. техн. наук, старший научный сотрудник и доцент кафедры материаловедения и технологии материалов, Белгородского государственного технологического университета им. В.Г. Шухова, РФ, г. Белгород

">fomina.katerina@mail.ru

DISPERSIVITY OF ALUMINOSILICATE MINERAL FILLERS WITH DIFFERENT MINERAL COMPOSITIONS

Mikhail Lebedev

phD (technology), research engineer of Glass and ceramic technology Department, Belgorod State Technological University named after V.G. Shoukhov, Russia, elgorod

Ekaterina Fomina

phD (technology), senior scientist, assistant professor of Material sciences and materials technology Department, Belgorod State Technological University named after V.G. Shoukhov , Russia, Belgorod

Работа выполнена в рамках государственного задания № 14.2406.2014/к, стипендии Президента Российской Федерации № СП-2099.2015.1, с использованием оборудования Центра высоких технологий БГТУ им. В.Г. Шухова.

АННОТАЦИЯ

Представлены результаты исследований дисперсности минеральных наполнителей для композиционных материалов из глинистого алюмосиликатного сырья различного состава. Установлено, что изученные материалы обладают хорошей размалываемостью, что является следствием полиминерального состава и высокого содержания агрегатов частиц. Наличие примесей значительно влияет на размерную гетерогенность минеральных порошков: углистое вещество увеличивает время помола и снижает дисперсность, кристобалит-тридимитовые опалы значительно повышают удельную поверхность в силу развитости своей структуры.

ABSTRACT

This article shows results of dispersity of mineral fillers for composite materials based on clay aluminosilicate raw materials with different mineral composition. It was found the studied materials have good grindability. That is result of polymineral composition and high content of particle aggregate. The presence of residual components significantly effects on dimentional heterogeneity of mineral fillers: carbon-containing substance increases milling time and decreases dispersity, cristobalite-tridymite opals increases specific surface area significantly due to its structure sophistication.

Ключевые слова: глинистое алюмосиликатное сырье; углистое вещество; кристобалит-тридимитовые опалы; дисперсность; удельная поверхность; лазерная дифракция.

Keywords : clay aluminosilicate raw materials; carbon-containing substance; cristobalite-tridymite opals; dispersity; specific surface area; laser diffraction.

Введение минеральных наполнителей в искусственные композиции строительного назначения позволяет улучшить различные свойства материалов и изделий (прочность, водостойкость и др.), придать им определенные характеристики (например, пигменты для изменения цвета). Достижение положительного результата определяется не только химическим и минеральным составом применяемых порошкообразных продуктов, их активностью, но также и формой, размером частиц и гранулометрическим составом, т. е. содержанием частиц различного размера. Эти размерные факторы оказывают влияние на многие физико-механические свойства строительных материалов на основе неорганических и органических вяжущих. Поэтому определение дисперсности, гранулометрического состава наполнителей на стадии подготовки сырьевых компонентов позволяет не только оптимизировать режим помола сырья, но и дает возможность в определенной степени спрогнозировать конечные характеристики получаемого строительного материала. Настоящая статья посвящена исследованию изменения размерной гетерогенности минеральных наполнителей из алюмосиликатного сырья различного состава на стадии помола.

Выходными параметрами дисперсности являлись удельная поверхность по Блэйну (прибор ПСХ-12), удельная поверхность по БЭТ (адсорбция азота на приборе СОРБИ-М), гранулометрический состав (метод лазерной дифракции на приборе MicroSizer 201C).

В качестве объектов изучения выступали алюмосиликатные породы Челябинской области, извлеченные из района Коркинского угольного разреза, преимущественно глинистого состава с примесями угля и кристобалит-тридимитовых опалов (СТ-опалов) (табл. 1). Для исследований было выбрано 7 представительных проб, из которых получали минеральные порошки для асфальтобетонных смесей [6], в связи с чем, и был проведен анализ дисперсности и кинетики ее изменения при измельчении в шаровой мельнице.

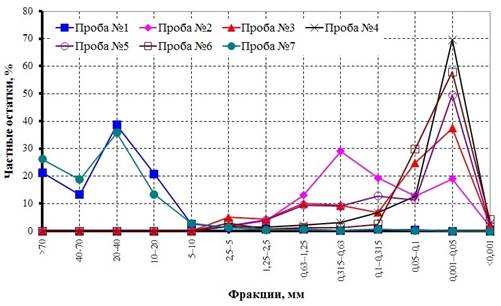

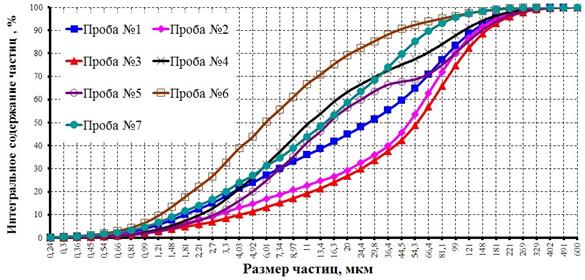

Исходные породы значительно отличаются по крупности частиц: 5 проб (№ 2–6) имеют максимальную крупность зерен 2,5—5 мм с преобладанием частиц размерами от 0,001 до 0,1 мм, что характерно для глин; 2 других материала (№ 1 и 7) значительно крупнее — преобладают куски размером от 5 до 70 мм (рис. 1).

Рисунок 1. Гранулометрический состав изученных пород

Таблица 1.

Обобщенные данные об используемом алюмосиликатном сырье

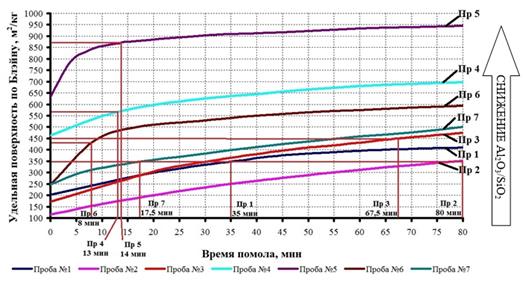

Исходя из того, что все рассматриваемые природные компоненты отличаются полидисперсным составом, с целью корректного сопоставления результатов, исследуемые породы подвергались дроблению в конусной дробилке с выходом измельченного материала не более 1 мм. Для обеспечения рациональных условий измельчения (определение минимального времени, за которое достигается заданная дисперсность при минимальных энергозатратах) анализировали кинетику помола сырья (рис. 2). Исходя из того, что удельная поверхность по Блэйну традиционно применяемых минеральных порошков (наполнителей) для асфальтобетона составляет 250—500 м2/кг [5], а отечественными предприятиями выпускаются наполнители дисперсностью в среднем 300—350 м2/кг [2], за оптимальную была выбрана тонкость помола, обеспечивающая Sуд=350 м2/кг.

Рисунок 2. Кинетика помола глинистых пород Коркинского угольного разреза

Необходимо отметить, что для четырех проб из семи (№ 3, 4, 5 и 6) выбранная удельная поверхность больше заявленной в качестве оптимальной. Причины увеличения этого показателя индивидуальны для каждой пробы. Например, для пробы № 3 с большим содержанием угля при Sуд=350 м2/кг не обеспечивается требование нормативного документа на зерновой состав минерального порошка, согласно которому частиц менее 71 мкм в наполнителе должно быть не менее 60 % [3]. Поэтому производился домол до удельной поверхности 450 м2/кг по Блэйну. Образцы № 4, 5 и 6 отличаются высоким содержанием тонкодисперсных фаз глинистых минералов и органогенных остатков аморфного кремнезема (остатков диатомовых водорослей), что и определяет их высокую дисперсность даже без помола [1]. В связи с тем, что в течение достаточно малого интервала времени прирост удельной поверхности незначителен, эти наполнители получали простым доведением предварительно подробленного материала до состояния однородности, т. е. разрушением достаточно крупных агрегатов.

Обращает на себя внимание хорошая размалываемость изучаемых алюмосиликатных пород, что объясняется полиминеральностью этих систем. В них наименьшей прочностью обладает контактная зона между слагающими материал минералами, что обеспечивает достаточно легкое отделение тонкодисперсных частиц друг от друга в процессе измельчения. Это значительно снижает энергоемкость помола. Кроме того, высокая размолоспособность вызвана невысоким содержанием кристаллического кварца (самого твердого минерала системы), мелкозернистой структурой исходных пород и, как следствие, высоким содержанием агрегатов в материале.

Необходимо отметить, что для всех изученных образцов существует определенная зависимость, которая заключается в увеличении степени размолоспособности с уменьшением отношения Al2O3/SiO2 (табл. 1, рис. 1). Учитывая тот факт, что с увеличением содержания алюминия в материале растет содержание слоистых алюмосиликатов (глинистых минералов) [7], можно говорить, что примеси кристобалит-тридимитовых опалов из остатков диатомовых водорослей, снижающие рассматриваемое соотношение оксидов, повышают дисперсность (пробы № 4 и 5). Наибольшие значения показателя Al2O3/SiO2 имеют место на пробах с содержанием угля (пробы № 1, 2, 3), который, несмотря на значительную долю слоистых алюмосиликатов в минеральной части, снижает размолоспособность. Это может объясняться тем, что агрегаты углистого вещества имеют значительную прочность, или, находясь в системе, снижают эффективность помола других составных ее частей. Образцы преимущественно глинистого состава (пробы № 6 и 7) занимают промежуточное место по размалываемости. Отсюда следует, что наличие примесей в глинистом алюмосиликатном сырье значительно влияет на его степень дисперсности и кинетику изменения тонкости помола.

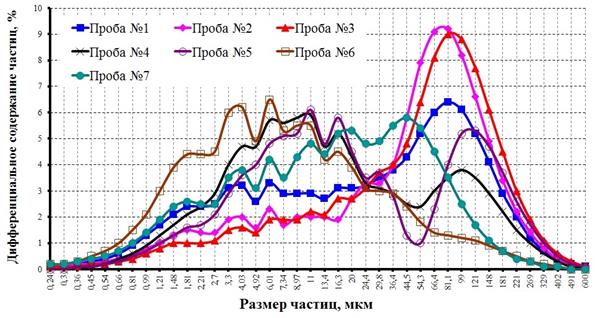

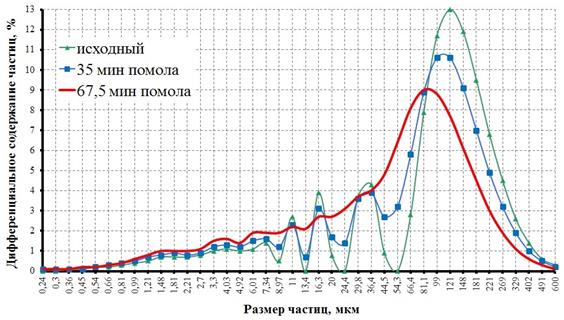

Для каждого наполнителя при выбранной за оптимальную удельной поверхности методом лазерной дифракции были получены кривые распределения частиц по размерам, которые являются графическим отображением гранулометрического состава в диапазоне 0,2—600 мкм (рис. 3, 4).

Рисунок 3. Дифференциальные кривые распределения частиц наполнителей по размерам

Рисунок 4. Интегральные кривые распределения частиц наполнителей по размерам

Согласно полученным кривым, наибольшей дисперсностью обладает проба № 6, наименьшей — пробы № 2 и 3 с большим содержанием угля. Остальные образцы занимают промежуточное положение.

Однако, по кривым распределения не всегда удается оценить размерный фактор или сравнить серию данных. С целью обобщения результатов и количественного сравнения гранулометрического состава образцов была проведена математическая обработка полученных данных с получением ряда характеристик (табл. 2).

Таблица 2.

Статистические величины размеров наполнителей из алюмосиликатного сырья, полученные их данных по лазерной дифракции

|

Образец |

Медиан ный размер, мкм, D 50 |

Мода, мкм |

Размах распре деления |

D10 , мкм |

D60 , мкм |

Коэффи циент однород ности (D60/D10) |

Модуль крупности |

|

Проба № 1 |

27,4 |

81,1 |

4,68 |

1,80 |

45,4 |

25,22 |

2,88 |

|

Проба № 2 |

49,8 |

81,1 |

2,71 |

2,93 |

62,6 |

21,36 |

2,18 |

|

Проба № 3 |

56,1 |

81,1 |

2,71 |

4,03 |

71,2 |

17,67 |

1,97 |

|

Проба № 4 |

11,4 |

11,0 |

9,63 |

2,24 |

17,1 |

7,63 |

3,56 |

|

Проба № 5 |

15,3 |

11,0 |

9,43 |

2,78 |

24,7 |

8,88 |

3,13 |

|

Проба № 6 |

5,98 |

6,01 |

6,96 |

1,25 |

8,69 |

6,95 |

4,50 |

|

Проба № 7 |

14,4 |

44,5 |

4,62 |

1,61 |

21,1 |

13,1 |

3,66 |

Прежде чем перейти к анализу рассчитанных значений, следует дать характеристику каждого показателя в отдельности.

Медианный размер D50 — значение размера частиц, которое разделяет все распределение точно на две равные части, т. е. точка на интегральной кривой, которая соответствует значению 50 %, т. е. это средний размер.

Мода — значение размера частиц, которое в исследуемом распределении представлен в большем количестве, т. е. это наивысшая точка кривой распределения. При наличии одной моды говорят об одномодальном распределении, двух — бимодальном, более двух — полимодальном.

Размах — величина, характеризующая, как варьируется распределение относительно среднего значения. Чем меньше размах, тем более в материале преобладают крупные частицы, и кривая распределения смещена вправо, и значение моды больше. Значение этой величины рассчитывали по формуле

![]() (1)

(1)

где D90, D50, D10 — размеры (мкм), меньше которых в материале соответственно 90, 50 и 10 % частиц.

Коэффициент однородности UC дает указание на диапазон размеров, внутри которого распределены частицы [8; 10]. Низкий коэффициент однородности указывает на распределение с маленьким диапазоном частиц. Его рассчитывали как

![]() (2)

(2)

где D60, D10 — размеры (мкм), меньше которых в материале соответственно 60 и 10 % частиц.

Модуль крупности FM — эмпирическое математическое описание крупности материала и обычно получается суммой процентов материала, меньшего различных размеров. Чем больше значение модуля крупности, тем более мелкий материал [8—10]. Его рассчитывали с использованием следующей формулы

![]() (3)

(3)

где Px — процент прохода через диаметр x (в мкм).

Другой важной характеристикой дисперсности является удельная поверхность, т. е. площадь поверхности частиц, приходящейся на единицу массы или объема. В данной работе она была измерена тремя различными методами: методом воздухопроницаемости (по Блэйну), методом адсорбции азота (по БЭТ) и расчетом из распределения частиц по размерам (лазерной дифракцией) (табл. 3).

Таблица 3.

Удельные поверхности наполнителей, измеренные различными методами

|

Образец |

Удельная поверхность по Блэйну, м2/кг |

Удельная поверхность по БЭТ, м2/кг |

Удельная поверхность по лазерной дифракции, м2/кг |

|

Проба №1 |

350 |

11600 |

311 |

|

Проба №2 |

350 |

9800 |

249 |

|

Проба №3 |

450 |

7900 |

168 |

|

Проба №4 |

570 |

14100 |

404 |

|

Проба №5 |

870 |

19600 |

272 |

|

Проба №6 |

430 |

25000 |

585 |

|

Проба №7 |

350 |

12000 |

388 |

Описывая кривые распределения с учетом полученных параметров, необходимо отметить, что углесодержащие пробы № 1, 2 и 3 имеют преимущественно одномодальное распределение с максимумом в точке 81,1 мкм. Все остальные наполнители имеют полимодальное распределение с 4 или 5 модами в широком диапазоне значений размеров от 2 до 120 мкм. Известно, что при большем числе мод увеличивается плотность упаковки частиц и, соответственно, количество контактов между ними [4]. Исходя из этого, можно предположить, что прочностные показатели систем с полимодальным распределением частиц будут выше за счет более плотной структуры. Данное предположение справедливо как для композиций гидратационного типа твердения, так и для битумоминеральных систем.

Также обращает на себя внимание существенная разница в значениях коэффициента однородности между группой образцов № 1—3 (с содержанием угля) и остальными пробами (№ 4—7) (табл. 2). С учетом того, что общий диапазон частиц во всех наполнителях примерно одинаков (рис. 3, 4), можно говорить об их более равномерном распределении в порошках второй группы. Это замечание полностью согласуется с выше представленным анализом гранулометрического состава по количеству и положению мод.

Анализируя дифференциальное распределение (рис. 3), необходимо отметить, что для всех наполнителей характерно наличие тонкодисперсной составляющей (размер отдельных частиц до 30 мкм). Учитывая состав этих материалов (табл. 1), можно предположить, что отмеченный размерный диапазон охватывает как отдельные частицы глинистых минералов, так и их агрегаты, а также органогенные остатки древних водорослей, имеющих разную дисперсность и форму, чем можно объяснить несколько отдельных пиков в этой области на образце № 5. Высокоразвитая внутренняя поверхность и пористость СТ-опалов объясняют большие значения удельной поверхности этого наполнителя по Блэйну и БЭТ (табл. 3).

Наличие у всех полученных наполнителей моды в области 70—120 мкм объясняется присутствием мелких песчаных зерен. При тонком измельчении относительно плохо размалываемых проб № 1, 2, 3 и 7 происходит смещение значение моды влево — в область меньших размеров, что свидетельствует об уменьшении размера зерен кварца, образовании более мелких его обломков, которые уполаживают скачкообразный характер исходного немолотого материала (рис. 5). В результате вместо нескольких небольших мод в области малых значений наблюдается однородно распределенная масса вещества без преобладания узких фракций.

Рисунок 5. Изменение характера распределения частиц по размерам пробы № 3 в процессе помола

Согласно данным таблицы 2, самым мелким является наполнитель из пробы № 6, самым крупным — из пробы № 3. В соответствии со значениями модуля крупности все минеральные порошки можно расположить в следующей последовательности в порядке понижения крупности: № 3→№ 2→№ 1→№ 5→№ 4→№ 7→№ 6. Таким образом, данный показатель можно использовать как количественный сравнительный критерий степени дисперсности наполнителя.

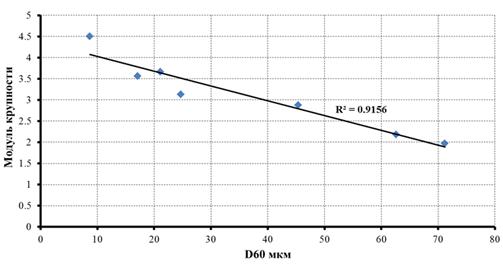

Так как модуль крупности дает информацию о распределении частиц по размерам, он должен быть связан с отдельными точками, взятыми, например, по интегральной кривой. В частности на рис. 6 представлена взаимосвязь его с параметром D60 с коэффициентом корреляции >0,9. Поэтому для быстрой сравнительной оценки тонкости помола наполнителей можно использовать простые показатели, значения которых берутся непосредственно из данных исследований на лазерную дифракцию.

Рисунок 6. Взаимосвязь между параметром D 60 и модулем крупности наполнителей

Модуль крупности, как параметр, рассчитанный из данных по лазерной дифракции, будет хорошо коррелировать с любыми другими показателями, которые математически описывают те же данные. Например, корреляция с удельной поверхностью, рассчитанной по распределению частиц по размерам, составляет R2=0,91.

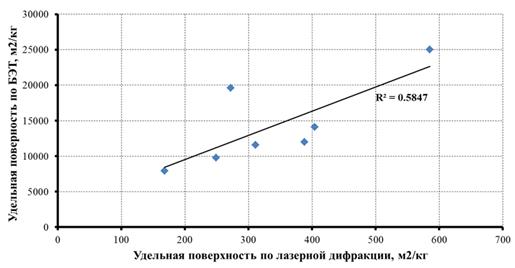

Однако, между данными, полученными различными методами, взаимосвязь выражена не так сильно. Например, корреляция удельной поверхностью по Блэйну с другими показателями, такими как удельная поверхность или другими величины, полученные методом лазерной дифракции, либо отсутствует (R2 составляет порядка 0,01), либо относительно мала, как для удельной поверхности по адсорбции азота (R2=0,186). Сорбционная удельная поверхность (по методу БЭТ) коррелирует с тем же показателем, рассчитанным по данным лазерной дифракции, значительно лучше (рис. 7).

Рисунок 7. Корреляция между удельными поверхностями, измеренными методом лазерной дифракции и методом БЭТ

Полученные данные позволяют говорить о том, что для изученных материалов (глинистых с примесями угля и СТ-опалов) бóльшую достоверность при изучении дисперсности тонкодисперсных порошков дают метод адсорбции газов и лазерной дифракции. Это может быть вызвано высокой дисперсностью входящих в рассматриваемые алюмосиликатные системы минералов и их агрегатов, которые удается разрушить либо в воде (при съемке образцов методом лазерной гранулометрии), либо измерить непосредственно их высокоразвитую поверхность адсорбцией монослоя азота. Метод воздухопроницаемости (Блэйна) дает результаты, сильно отличающиеся от других методов, однако, можно предположить, что удельная поверхность, измеренная этим способом, будет хорошо коррелировать с коэффициентом уплотнения или упаковки частиц, а также пористостью наполнителей, т. к. в их основу их определения положены схожие принципы.

Таким образом, проведен подробный анализ характеристик дисперсности минеральных наполнителей, полученных из глинистого алюмосиликатного сырья различного состава, с привлечением современных методов исследования и математического аппарата. Статистические величины, рассчитанные из результатов исследований на лазерную дифракцию, позволяют количественно оценить гранулометрический состав мелкодисперсных материалов, который обычно характеризуют графически по кривым распределения.

В ходе исследований выявлено, что рассматриваемое алюмосиликатное сырье характеризуется хорошей размалываемостью вследствие разрушения агрегатов из тонкодисперсных частиц глинистых минералов, полевых шпатов и кварца. Это придает наполнителям достаточно высокие значения удельной поверхности и характеристикам дисперсности в целом. Наличие примесей в рассмотренном глинистом сырье значительно влияет на его степень дисперсности и кинетику изменения тонкости помола наполнителей. Углистое вещество увеличивает время помола и снижает дисперсность при прочих равных условиях среди рассмотренных образцов, кристобалит-тридимитовые опалы значительно повышают удельную поверхность в силу развитости своей структуры. Выявленные особенности дисперсности в дальнейшем следует учитывать при проектировании составов битумоминеральных композиций для определения оптимального расхода битума и прочности формируемых систем.

Список литературы:

- Анализ микроструктуры алюмосиликатного сырья с позиции применения его в дорожном строительстве / А.О. Лютенко, В.В. Строкова, М.С. Лебедев, Т.В. Дмитриева, М.А. Николаенко // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. — 2011. — № 2. — С. 33—38.

- Борисенко О.А., Борисенко Ю.Г. Влияние дисперсности и удельной поверхности минерального порошка на формирование структуры и физико-механических свойств асфальтобетонов // Сборник научных трудов Северо-Кавказского государственного технического университета. Серия: Естественные науки. — Ставрополь, — 2004. — № 1. — С. 104.

- ГОСТ Р 52129–2003. Порошок минеральный для асфальтобетонных и органоминеральных смесей. Технические условия. — Введ. 2004-01-01. — М.: Госстрой России, 2004. — 25 с.

- Гранулометрический состав как критерий регулирования свойств дисперсных систем / В.Б. Петропавловская, Т.Б. Новиченкова, В.В. Белов, А.Ф. Бурьянов // Строительные материалы. — 2013. — № 1. — С. 64—65.

- Дорожный асфальтобетон / Л.Б. Гезенцвей, Н.В. Горелышев, А.М. Богуславкий, И.В. Королев [под ред. Л.Б. Гезенцвея]. — 2-е изд., перераб. и доп. — М.: Транспорт, 1985. — 350 с.

- Изменение свойств минеральных порошков из алюмосиликатного сырья под влиянием термической модификации / М.С. Лебедев, В.В. Строкова, И.В. Жерновский, И.Ю. Потапова // Строительные материалы. — 2012. — № 9. — С. 68—70.

- Лебедев М.С., Потапова И.Ю., Лютенко А.О. Особенности состава алюмосиликатного сырья с точки зрения его использования для получения дорожно-строительных материалов // Актуальные проблемы гуманитарных и естественных наук. — 2013. — № 5 (52). — С. 70—74.

- Harris B. M., and Stuart K.D. Analysis of Mineral Fillers and Mastics Used in Stone Matrix Asphalt. Journal of the Association of Asphalt Paving Technologists, — Vol. 64, — 1995, — pp. 54—95.

- Kandhal P.S., Lynn C.Y., and Parker F. Characterization tests for mineral fillers relating to performance of asphalt paving mixtures. NCAT Report — № 98-2, — 1998. — 26 p.

- Taylor R. Surface interactions between bitumen and mineral fillers and their effects on the rheology of bitumen-filler mastics. Ph.D. thesis, Univ. of Nottingham, UK., 2007. — 238 p.

дипломов

Оставить комментарий