Статья опубликована в рамках: XLVII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 29 июня 2015 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ СНИЖЕНИЯ УРОВНЯ ВИБРАЦИЙ ПРИ ИСПОЛЬЗОВАНИИ РЕЖУЩИХ ИНСТРУМЕНТОВ С ДЕМПФИРУЮЩИМИ ЭЛЕМЕНАТМИ

Огневенко Евгений Сергеевич

канд. техн. наук,

Алтайский государственный технический университет им. И.И. Ползунова,

РФ, г. Барнаул

E -mail: ognevenko_e@mail.ru

THEORETICAL BASES REDUCE VIBRATION BY APPLYING CUTTING TOOL WITH ADJUSTABLE RIGIDITY

Ognevenko Evgeniy

PhD, Altay State Technical University,

Russia, Barnaul

АННОТАЦИЯ

Рассмотрена проблема вибраций в технологической системе при обработке материалов резанием. Приведены данные теоретических исследований динамических свойств режущих инструментов. Показана теоретическая возможность снижения уровня вибраций за счет применения в конструкции инструментов упругих демпфирующих элементов с регулируемой жесткостью.

ABSTRACT

The problem of vibration in the process system in the processing of materials by cutting. The data of theoretical investigations of dynamic characteristics of cutting tools with adjustable stiffness. It is shown that the theoretical possibility of reducing vibration through the use of tools in the design of elastic damping elements with adjustable stiffness.

Ключевые слова: вибрации; резание; режущий инструмент; жесткость; режимы резания.

Keywords: vibration; cutting; cutting tools; cutting modes; stiffness.

Современные предприятия машиностроения предъявляют повышенные требования к качеству производимых изделий. В основе изготовления продукции машиностроения лежат процессы резания, являющиеся основным способом формообразования деталей. Процесс резания сопровождают вибрации различной природы (вынужденные, автоколебания), которые снижают качество обрабатываемой поверхности, стойкость режущего инструмента, повышают трудоемкость и себестоимость изготовления деталей. В связи с этим разработка новых способов подавления вибраций и повышения качества обработки является актуальным направлением научных исследований.

Наиболее остро проблема вибраций стоит при обработке на высоких скоростях резания при частотах вращения шпинделя 15000 мин-1 и более. При выборе оптимальных режимов на высокоскоростной обработке появляется дополнительное ограничение, связанное с появлением автоколебаний и биением инструмента. Это обстоятельство позволяет сделать вывод, о том, что выбор максимальной скорости резания не дает гарантии стабильной обработки и максимальной производительности. Например, при обработке алюминия, существует оптимальный диапазон скоростей резания, когда глубину резания можно увеличить вдвое и даже втрое по сравнению с частотами вне его [6]. Учитывая изложенные выше обстоятельства, весьма актуальным направлением научных исследований является теоретическое описание динамического состояния режущего инструмента и разработка его конструкций, обеспечивающих устойчивость к вибрациям.

Многочисленные результаты исследований вибраций при механической обработке поднимают проблему появления автоколебаний в технологической системе [1, с. 30; 3, с. 17; 5, с. 28]. При этом отмечается [1, с. 34], что колебания инструмента происходят с частотой собственных колебаний упругой системы по закону, близкому к гармоническому. Таким образом, для анализа колебательной системы можем воспользоваться дифференциальным уравнением гармонического затухающего осциллятора [4, с. 34]:

![]()

где n — коэффициент демпфирования, с-1;

k — собственная частота (частота свободных колебаний) при n=0, Гц;

![]() — отношение вынуждающей силы к массе, м/с2.

— отношение вынуждающей силы к массе, м/с2.

Собственная частота колебаний является одной из важнейших характеристик колебательной системы. При обработке резанием на частотах вращения кратных собственной частоте колебаний инструмента возникает явление резонанса и резкий рост амплитуды автоколебаний. Появление автоколебаний, в свою очередь, вызывает вынужденные колебания, связанные с неравномерностью срезаемого слоя или резанием «по следу». При этом, с увеличением глубины t срезаемого слоя происходит увеличение силы резания и амплитуды колебаний, происходит отрыв вершины инструмента от обрабатываемой поверхности и появляется биение. Однако, установлено [6], что в диапазоне частот вращения шпинделя присутствуют зоны оптимальных скоростей, где обработка возможна с максимальной глубиной резания (рисунок 1).

Рисунок 1. Гармоническая характеристика шпинделя станка [6]

Для случая свободных незатухающих колебаний (n=0) уравнение для определения собственной частоты имеет вид:

![]() , Гц

, Гц

где: с — жесткость Н/м;

m — масса, кг.

В условиях вязкого сопротивления (n≠0), собственная частота определяется по формуле:

![]()

или

![]()

где ![]() — безразмерный коэффициент демпфирования.

— безразмерный коэффициент демпфирования.

Иногда параметр δ называют долей критического демпфирования [4, с. 35], так как при δ>1 процесс становится непериодическим.

Коэффициенты демпфирования связаны с декрементом колебаний уравнениями:

![]()

где T — период колебаний, с.

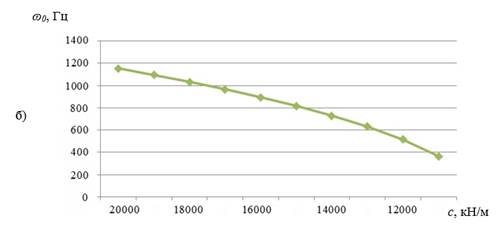

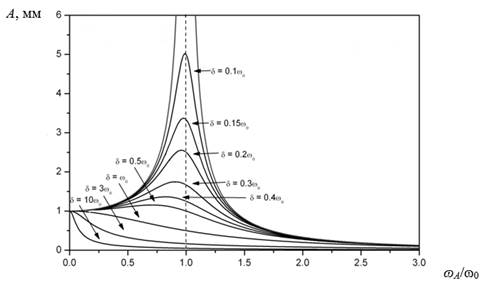

Проанализируем поведение колебательной системы при изменении массы, жесткости и демпфирования. Уменьшение массы (рисунок 2, а) приводит к увеличению собственной частоты колебаний; уменьшение жесткости (рисунок 2, б) — к уменьшению собственной частоты. Увеличение демпфирования (рисунок 3) приводит к уменьшению амплитуды вплоть до перехода к процессу безвибрационного резания.

Рисунок 2. Зависимости: а) — собственной частоты колебаний от массы инструмента; б) — собственной частоты колебаний от жесткости инструмента

Рисунок 3. Явление резонанса в колебательной системе с различными коэффициентами демпфирования

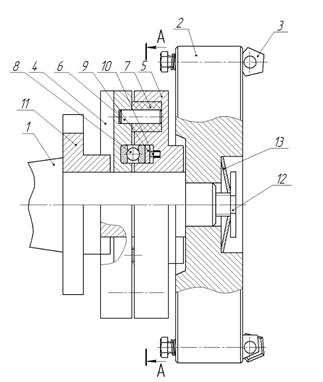

На основании проведенных теоретических исследований была разработана конструкция торцовой фрезы с демпфирующими элементами (рисунок 4).

Рисунок 4. Сборная торцовая фреза с демпфирующими элементами: 1 — оправка; 2 — фреза торцовая; 3 — режущие пластины; 4 — верхнее кольцо узла демпфирования; 5 — нижнее кольцо узла демпфирования; 6 — стальные шарики; 7 — демпфирующий элемент; 8 — поводок; 9 — винт; 10 — пружинная шайба

Рисунок 5. Сборная торцовая фреза

Основным преимуществом рассматриваемой конструкции является возможность регулирования демпфирующей способности инструмента за счет изменения усилия затяжки винта 9. При этом регулируется сила трения между верхним и нижним кольцом узла демпфирования, которая, наряду упругим элементом 7, определяет демпфирующие свойства фрезы. Как было показано выше, повышение демпфирующих свойств уменьшает амплитуду колебаний независимо от массы и жесткости колебательной системы. Жесткость инструмента определяется упругими свойствами демпфирующего элемента 7, который может быть изготовлен из различных упругих материалов. Кроме того, сборная фреза представляет собой не единую жесткую конструкцию, а соединенные через упругую муфту верхнее 4 и нижнее 5 кольца узла демпфирования. Это уменьшает массу колеблющейся части фрезы, что, в свою очередь, уменьшает частоту собственных колебаний инструмента. На определенных частотах вращения данная конструкция изменяет соотношение собственной частоты и частоты возмущающей силы и выводит инструмент из резонансной области.

Для подтверждения теоретических выводов был проведен эксперимент на фрезерном станке ГФ-2171 с УЧПУ FMS 3000 при черновом фрезеровании заготовки из легированной стали 18Х12НЮТ торцовой фрезой с регулируемой жесткостью [2]. В качестве демпфирующих элементов использовались резиновые вставки. По результатам экспериментов было установлено уменьшение шероховатости поверхности по параметру Ra с 10 до 7,5 мкм.

Выводы:

1. Проведен расчет колебательной системы инструмента при фрезеровании. Определен логарифмический декремент колебаний, характеризующий вязкость системы. Показана возможность снижения амплитуды колебаний за счет применения в конструкции инструмента упругих демпфирующих элементов с регулируемой жесткостью.

2. Предложена конструкция режущих инструментов для операций фрезерования с упругими демпфирующими элементами и регулируемой жесткостью, позволяющая снизить уровень вибраций и повысить качество обрабатываемой поверхности, а также увеличить стойкость режущего инструмента.

3. Получены зависимости шероховатости поверхности при фрезеровании с использованием стандартной торцевой фрезы и фрезы с упругими демпфирующими элементами. Установлено повышение качество поверхностного слоя при обработке инструментом с демпфирующими элементами.

Список литературы:

1.Асташев В.К., Корендясев Г.К., Ерофеев В.И. Термомеханическая модель возбуждения автоколебаний при обработке металлов резанием // Вестник Нижегородского университета им. Н.И. Лобачевского. — 2013. — № 1(3). — С. 29—35.

2.Горин Е.Ю., Кряжев А.Ю., Татркин Е.Ю., Кряжев Ю.А. Повышение качества обработки при фрезеровании путем использования виброустойчивой конструкции торцовой фрезы [Электронный ресурс] // Наука и молодежь — 2014: 11-я Всероссийская науч.-техн. конф. студентов, аспирантов и молодых ученых (г. Барнаул, АлтГТУ, апрель 2014 г.) [Электронный ресурс] — Режим доступа. — URL: http://edu.secna.ru/media/f/tehnology_mashin_tez_2014.pdf

3.Жарков И.Г. Вибрации при обработке лезвийным инструментом / И.Г. Жарков. Л.: Машиностроение, 1986. — 184 с.: ил.

4.Шарапин И.А. Расчет колебаний привода. Виброизоляция: учеб .пособие для студентов втузов / И.А. Шарапин 2-е изд., испр. и доп. Санкт-Петербург : ФГБОУВПО «СПГУТД», 2014. — 188 с.

5.Эльясберг М.Е. Основы теории автоколебаний при резании металлов // Станки и инструмент. 1962. № 10, № 11.

6.Zelinski P. Maximum aluminum [Electronic resource] // Modern Machine Shop. — 2001. — Vol. 1. [Электронный ресурс] — Режим доступа. — URL: http://www.mmsonline.com/articles/maximum-aluminum

дипломов

Оставить комментарий