Статья опубликована в рамках: XLVI Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 27 мая 2015 г.)

Наука: Технические науки

Секция: Приборостроение, метрология, радиотехника

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ОПРЕДЕЛЕНИЕ ОПТИМАЛЬНОЙ КОМБИНАЦИИ МЕТОДОВ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ВАКУУМНОГО ОБОРУДОВАНИЯ

Смирнов Дмитрий Юрьевич

магистрант Арзамасского политехнического института (филиала) Нижегородского государственного технического университета им. Р.Е. Алексеева, РФ, г. Арзамас

E -mail: longinusiun@yandex.ru

Рябикина Татьяна Владимировна

канд. техн. наук, доцент Арзамасского политехнического института (филиала) Нижегородского государственного технического университета им. Р.Е. Алексеева, РФ, г. Арзамас

E -mail: uchsovet@apingtu.edu.ru

DETERMINATION OF THE OPTIMAL COMBINATION OF METHODS PHYSICAL-CHEMYCAL TREATMENT OF SURFACES OF VACUUM EQUIPMENT

Dmitry Smirnov

master student of Arzamas Polytechnic Institute (subsidiary) Nizhny Novgorod State Technical University named of R. Alekseev, Russia, Arzamas

Tatiana Ryabikina

candidate of Science, assistant professor of Arzamas Polytechnic Institute (subsidiary) Nizhny Novgorod State Technical University named of R. Alekseev, Russia, Arzamas

АННОТАЦИЯ

Представлены результаты исследований по выявлению оптимальной технологии очистки внутренних поверхностей вакуумного оборудования. Определена эффективность методов очистки. Предложены рекомендации по технологии очистки внутренних поверхностей вакуумного оборудования.

ABSTRACT

The results of researching of detection optimal technology for cleaning the inner surface of vacuum equipment. The efficiency of cleaning methods is determined. The recommendations for cleaning technology of the inner surface of the vacuum equipment is suggested.

Ключевые слова: течеискатель; очистка поверхностей; вакуумная камера.

Keywords: leak detector; cleaning of the surface; vacuum cell.

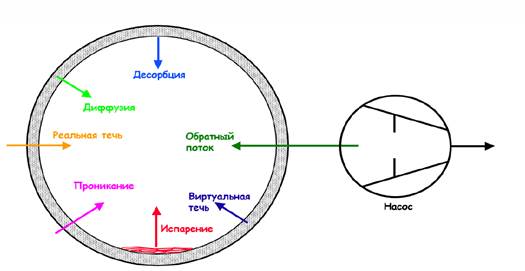

Общеизвестно, что твердые тела способны поглощать молекулы других веществ и объектов, в первую очередь, газов. Этот процесс называется адсорбцией. В среде высокого вакуума происходит выделение газа из пор адсорбента. Это обратный процесс под названием десорбция, он является одним из основных источников газа в вакуумной системе (рисунок 1). В системах высокого вакуума явление десорбции — вредный фактор. Поэтому отсутствие явных загрязнений на поверхностях, имеющих непосредственный контакт с вакуумной средой является обязательным требованием эксплуатации вакуумного оборудования.

Рисунок 1. Источники газа в вакуумной системе

Результаты предыдущих исследований [1] показали, что десорбция загрязняющих веществ с поверхности вакуумной камеры приводит к значительному искажению показаний течеискателя. Ряд экспериментов по выявлению наиболее значимого фактора, влияющего на показания течеискателя [2], подтвердил что состояние поверхностей вакуумной камеры оказывает ощутимое влияние на эксплуатационные показатели вакуумного оборудования.

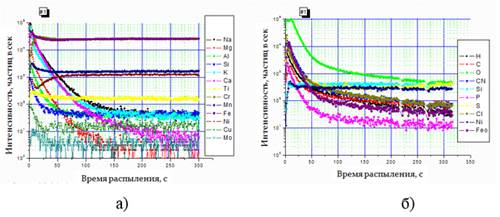

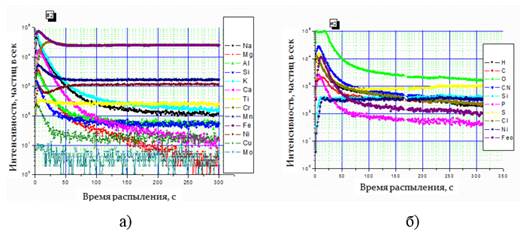

Поэтому возникла необходимость определения наиболее оптимальной комбинации методов физико-химической очистки поверхностей вакуумного оборудования. С этой целью проведен анализ химического состава трех образцов из стали 12Х18Н10Т (рисунок 2), очищенных разными комбинациями методов. Выполнено определение состава верхнего слоя, получены оптические изображения образцов на установке вторично-ионной масс-спектрометрии TOF.SIMS-5 (рисунок 3) в ЦКП РАН. Шероховатость поверхностей образцов определялась на оптическом профилометре Talysurf CCI-2000. Условия проведения анализа отражены в таблице 1. Результаты сканирования и измерений представлены в виде графиков зависимости интенсивности выделения вторичных ионов от времени распыления (рисунки 4,5,6).

Рисунок 2. Исследуемые образцы

Таблица 1.

Условия анализа ВИМС

|

Образец № 1 |

Образец № 2 |

Образец № 3 |

|

|

Термическое обезгаживание и электрохимическое полирование |

Ультразвуковое полирование и электрохимическое полирование |

Химическое обезжиривание и электрохимическое полирование |

|

|

Зондирование: ионы Bi, 25кэВ, 1пА |

|||

|

Режим 1 |

Режим 2 |

||

|

Распыление: ионы кислорода, 1 кэВ, 300нА Регистрация – положительные вторичные ионы (металлы)

|

Распыление: ионы цезия, 2 кэВ, 100нА Регистрация – отрицательные вторичные ионы (электроотрицательные элементы) |

||

Рисунок 3. Установка ВИМС TOF .SIMS-5, Германия

Рисунок 4. График изменения содержания частиц на поверхности образца № 1. а) при распылении ионов кислорода, б) при распылении ионов цезия

Рисунок 5. График изменения содержания частиц на поверхности образца № 2. а) при распылении ионов кислорода, б) при распылении ионов цезия

Рисунок 6. График изменения содержания частиц на поверхности образца № 3. а) при распылении ионов кислорода, б) при распылении ионов цезия

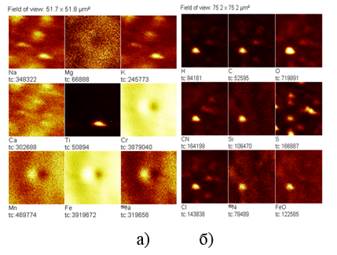

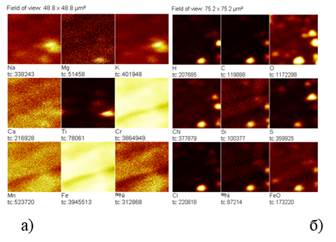

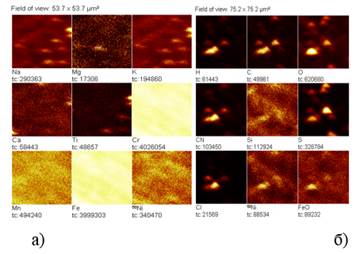

Также были получены латеральные изображения области анализа во вторичных ионах на поверхностях образцов для каждого элемента в отдельности (рисунки 7,8,9). Масштаб изображений при регистрации положительных вторичных ионов ≈ 50 мкм2, при регистрации электроотрицательных элементов ≈ 75 мкм2. Глубина сканирования ≈ 5 мкм.

Рисунок 7. Латеральные изображения наличия элементов на поверхности образца № 1. а) при распылении ионов кислорода, б) при распылении ионов цезия

Рисунок 8. Латеральные изображения наличия элементов на поверхности образца № 2. а) при распылении ионов кислорода, б) при распылении ионов цезия

Рисунок 9. Латеральные изображения наличия элементов на поверхности образца № 3. а) при распылении ионов кислорода, б) при распылении ионов цезия

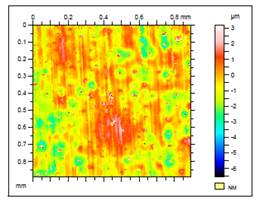

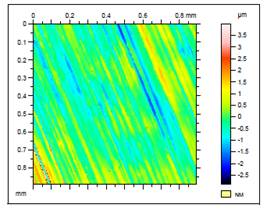

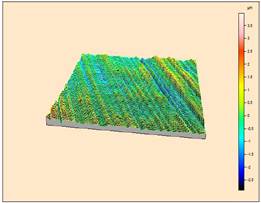

Профили поверхностей и изображения микрорельефа образцов, полученные при помощи профилометра, представлены на рисунках 10,11,12,13

Рисунок 10. Изображение микрорельефа поверхности образца № 1

Рисунок 11. Изображение микрорельефа поверхности образца № 2

Рисунок 12. Изображение микрорельефа поверхности образца № 3

Рисунок 13. Увеличенные изображения образцов

Анализ данных по вторичным ионам говорит об ощутимой разнице в величине шероховатости образцов и о различном характере распространения загрязняющих веществ на проверяемых поверхностях. Так образец № 3 имеет наименьшее значение шероховатости: Sa=0,4532 мкм; Sq=0,5824 мкм. Образец № 2 отличается наихудшими показателями: Sa=0,9778 мкм; Sq=1,203 мкм. Сравнивая изображения распространения элементов по поверхностям испытуемых образцов (рисунки 7,8,9), а также графические изображения (рисунки 4,5,6), можно сделать вывод, что наибольшей чистотой поверхности обладает образец № 3, прошедший последовательно химическое обезжиривание и электрохимическое полирование. Наиболее отрицательные показатели у образца № 2 (ультразвуковое полирование и электрохимическое полирование).

Тем не менее, присутствие на всех образцах обильного содержания загрязняющих элементов, заставило задуматься о внедрении еще одной стадии очистки после операции электрохимического полирования, которая позволит максимально удалить остатки реактивов после процесса полирования.

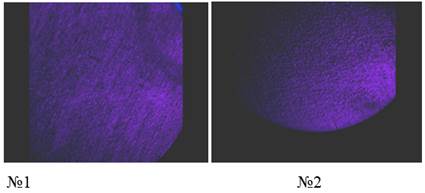

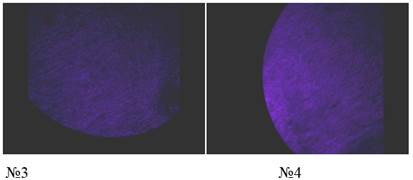

Для этих целей проведен флуоресцентный анализ поверхностей 5 образцов из стали 12Х18Н10Т, применяемых в первом эксперименте (рисунок 2) с использованием ультрафиолетовой лампы Helling C10 A He, и микроскопа Альтами СМО745-Т с функцией фотосъемки. Судить о наличии загрязнений на поверхностях образцов позволило изменение цвета поверхностей в местах их присутствия.

Фотографии в увеличенном виде представлены на рисунке 13. Визуальный осмотр показал наличие пятен на образцах № 1, № 2, № 3. Наилучшие показатели у образца № 4. Для сравнения эффективности очистки на рисунке 14 представлены изображения образцов № 1 и № 4 с применением инверсии цвета.

Рисунок 14. Фотографии поверхностей образцов в ультрафиолетовом свете. № 1 — термическое обезгаживание (ТО) + электрохимическое полирование (ЭХП); № 2 — ультразвуковое полирование (УЗ) + ЭХП; № 3 — химическое обезжиривание (ХО) + ЭХП; № 4 — ХО+ЭХП+ТО; № 5 — ХО+ЭХП+УЗ

Рисунок 15. Изображения образцов № 1 и № 4 (светлые участки, выделенные черной линией, предположительно загрязнения поверхностей образцов)

Результаты флуоресцентного анализа свидетельствуют об ощутимой разнице в степени очистки образцов. Наиболее эффективной комбинацией очистки оказалось последовательное применение химического обезжиривания, электрохимического полирования и термического обезгаживания.

Опираясь на результаты проведенных исследований, имеющиеся ресурсы ОАО АНПП «Темп-Авиа», составлены рекомендации по технологии очистки вакуумной арматуры:

а. химическое обезжиривание в ванне с составом: тринатрийфосфат с концентрацией 30—70 г/л, сода кальцинированная 20—25 г/л, натрий едкий 5—15 г/л и жидкое стекло 10—20 г/л, температура = 60—![]() С, время 5—15 мин;

С, время 5—15 мин;

б. промывка проточной водой, промывка в теплой дистиллированной воде при температуре 40—500 С, промывка в дистиллированной воде;

в. электрохимическое полирование с использованием ванны с составом: серная и ортофосфорная кислота с концентрациями 170—300 г/л и 950—1050 г/л соответственно, температура t = 60—![]() С, плотность тока 40—80 А/

С, плотность тока 40—80 А/![]() , время — 0,5 мин, выпрямитель ВСА0-5К-93;

, время — 0,5 мин, выпрямитель ВСА0-5К-93;

г. промывка проточной водой, нейтрализация углекислым натрием 30—40 г/л и t=15—300 С, промывка в горячей дистиллированной воде t=70—900 С, промывка в дистиллированной воде;

д. термическое обезгаживание в термокамере при температуре 100±200 С, давление 10-4 Па, время не менее 4 ч.

Список литературы:

1.Смирнов Д.Ю., Рябикина Т.В. XI Международная молодежная научно-техническая конференция «Будущее технической науки» Н. Новгород. // Исследование влияния загрязнений поверхностей вакуумной техники на работоспособность и точность ее показаний 2014. — С. 124—125.

2.Смирнов Д.Ю., Рябикина Т.В. XLV Международная научно-практическая конференция «Технические науки — от теории к практике» г. Новосибирск. // Исследование влияния загрязнений внутренних поверхностей вакуумного оборудования на эксплуатационные показатели течеискателей 2015. — С. 85—92.

дипломов

Оставить комментарий