Статья опубликована в рамках: XLVI Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 27 мая 2015 г.)

Наука: Технические науки

Секция: Материаловедение и металлургическое оборудование и технологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

СОВРЕМЕННЫЕ МЕТОДЫ ИССЛЕДОВАНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ПРИ ПРОИЗВОДСТВЕ СВАРНЫХ ВЫСОКОПРОЧНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА

Товмасян Маргарит Арменовна

аспирант НИТУ «МИСиС», РФ, г. Москва

Е-mail : i_margarit@yandex.ru

MODERN RESEARCH METHODS OF GEOMETRICAL PARAMETERS IN THE PRODUCTION OF HIGH-STRENGTH WELDED LARGE-DIAMETER PIPES

Margarit Tovmasyan

PhD student Moscow Institute of Steel and Alloys, Russia, Moscow

АННОТАЦИЯ

Для формовки высокопрочных толстостенных стальных магистральных труб требуется новый ориентир, так как имеют более высокий коэффициент пружинения и усилия деформирования, чем у обычных тонкостенных материалов. В данной статье представлена двухмерная численная модель формовки труб и экспериментальные исследования с использованием неконтактных методов измерений.

ABSTRACT

New guideline is required in forming high strength steel line pipes since springback is quite higher and deforming force than that of the conventional thin-walled materials. This paper presents the numerical simulation two-dimensional models and experimental research with using non-contact methods of measurement.

Ключевые слова: электросварные трубы большого диаметра; математическое моделирование; формовка; метод фотограмметрии; 3D лазерный сканер.

Keywords : large-diameter pipe; deformation processes; mathematical simulation; forming; photographic-survey measurements; 3D laser scanner.

Возрастающая конкуренция в области труб большого диаметра требует от производителей постоянного улучшения качества и расширения сортамента продукции. Современные компьютерные технологии могут оказать существенную помощь в принятии необходимых технологических решений высокоточного анализа процессов деформирования металла, реализуемые для практического применения в виде компьютерных и аналитических систем

Для исследования формоизменения трубной заготовки с целью совершенствования технологии формовки, компьютерные системы, применяются как для численного моделирования [1], так и для экспериментальных исследований [2; 3].

Моделирование процесса формовки труб большого диаметра по схеме JCOE методом конечных элементов выполнили в среде Deform 2D.

Работа в программном комплексе DEFORM состоит из трех этапов:

· Подготовка данных в Препроцессоре

· Моделирование процесса (расчет)

· Обработка результатов в Постпроцессоре.

Подготовка данных в Препроцессоре включает в себя: определение типа объекта, определение геометрии, создание сетки, назначается материал, граничные условия и условия движения.

Для математического моделирования процесса упруго-пластического деформирования стальной заготовки применялись основные соотношения теории пластического течения упрочняющегося материала. Расчеты проводились с использованием билинейной аппроксимации диаграммы деформирования материала [2].

Процесс подгибки продольных кромок листов при изготовлении труб большого диаметра подразделяется на два основных последовательных этапа: этап 1 — подгибка продольных кромок исходного листа (силовое воздействие); этап 2 — распружинивание после подгибки кромок трубной заготовки (разгрузка).

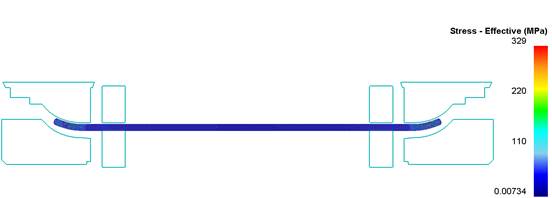

Так как моделирование проводили в условиях плоской деформации, т.е. длину при расчете не учитывали. Результатом расчета является трубная заготовка, поперечное сечение листа разбитое на 12 элементов по толщине листа, смоделированная за один шаг и в два этапа: при нагрузке (рис. 1) и разгрузке (рис. 2).

Рисунок 1. Общий вид процесса при подгибке кромок (нагрузка)

Рисунок 2. Общий вид процесса после подгибки кромок (разгрузка)

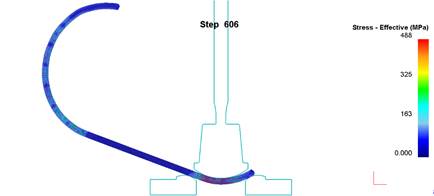

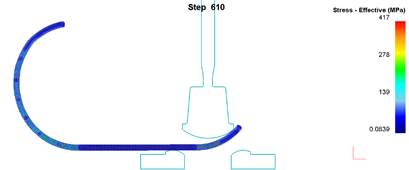

Численный анализ формовки проводился при плоскодеформированной постановке относительно плоскости YZ. Так как численный анализ операций подгибки кромок и пошаговой формовки проводился в едином решателе DEFORM 2D в файле 813х39.DB, характеристики физико-механических свойств материала, расчетная сетка, типы элементов заготовки оставались идентичными характеристикам. В расчетной схеме было реализовано перемещение листа относительно неподвижного инструмента, с помощью манипулятора. На рис. 3, 4 представлена форма, положение и распределение интенсивности напряжений в трубной заготовке на этапе нагрузки и разгрузки для первого шага.

Рисунок 3. Общий вид процесса при шаговой формовке (нагрузка)

Рисунок 4. Общий вид процесса при шаговой формовке (нагрузка)

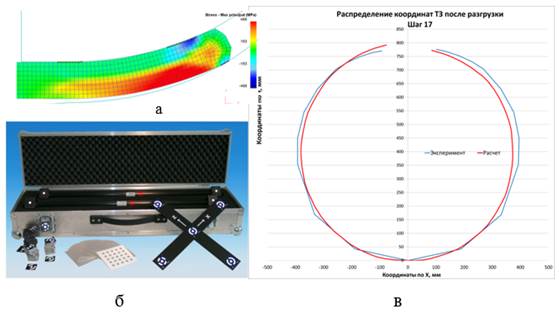

Для подтверждения результата моделирования, процесса подгибки кромок при нагрузке рассмотрим величину износа пуансона полученной по результатам сканирования 3D лазерным сканером, представленная на рис. 5, где поверхность окрашенная синим цветом имеет максимальный износ. Крайние участки при нагрузке контактируют с заготовкой (см. рис. 6а), т. е. между ними возникает трение, которое приводит к износу инструмента. На средней поверхности контактные участки либо малы, либо отсутствуют.

Рисунок 5. Величина износа пуансона по результатам сканирования

Выводы:

При исследовании формоизменения трубной заготовки использовали следующие современные методы:

· математическое исследование в программном комплексе DEFORM. Математическая модель позволяет предсказывать деформацию заготовки в зависимости от их механических свойств и приложенных сил, также позволяет проводить численные эксперименты по формоизменению заготовки и определению ограничений по усилию деформирования.

· Фотограмметрии для определения координаты контура заготовки на всех этапах формоизменения, что необходимо, при анализе деформаций и перемещений заготовки при различных деформационных процессах, при верификации методик расчета формоизменения трубной заготовки, при разработке режимов формоизменения трубной заготовки;

· 3D лазерное сканирование для получения трехмерной модели и чертежи изделий со сложной геометрией.

Рисунок 6. Методы экспериментального исследования: а — математическая модель формовки прикромочного участка; б — оборудование системы фотограмметрии; в — координаты точек заготовки после формовки по всей ширине

Список литературы:

1.Самусев С.В., М.А. Товмасян. Математическое и физическое моделирование процесса шаговой формовки по схеме JCOE на лабораторной машине ЦИЛ ИТЦ ОАО "ВМЗ" // Производство проката — № 11. — 2014. — С. 16—21.

2.Самусев С.В., М.А. Товмасян, О.С. Хлыбов. Математическое моделирование основных деформационных процессов линии 1420 при производстве труб большого диаметра // Инженерные системы: Труды Международного форума. Москва. Инжиниринговая компания "ТЕСИС". М.: МАКС Пресс, 2014 — 144—149 с .

3.Samusev S.V., M.A. Tovmasyan, O.S. Hlybov. Shaping of pipe blanks in the edge-bending press of the TESA 1420 pipe-electrowelding line//Steel in Translation. — 2014. — № 8. — С. 329—332.

дипломов

Оставить комментарий