Статья опубликована в рамках: XLV Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 28 апреля 2015 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

УЛЬТРАЗВУКОВОЕ ПОВЕРХНОСТНОЕ ПЛАСТИЧЕСКОЕ УПРОЧНЕНИЕ СТАЛИ 14Х17Н2

Лопухов Юрий Иванович

канд. техн. наук, профессор Восточно-Казахстанского государственного университета им. Д. Серикбаева, Республика Казахстан, г. Усть-Каменогорск

Лахина Мария Александровна

магистрант, Восточно-Казахстанский государственный университет им. Д. Серикбаева, Республика Казахстан, г. Усть-Каменогорск

E -mail: lakhina.mariya@gmail.com

ULTRASONIC FINISHING PROCESSING STEEL 14 Х17Н2

Lopuhov Jurij

candidate of Technical Sciences, professor of D. Serikbaev East Kazakhstan state technical university, Republic of Kazakhstan, Ust'-Kamenogorsk

Lakhina Mariya

master of D. Serikbaev East Kazakhstan state technical university, Republic of Kazakhstan, Ust'-Kamenogorsk

АННОТАЦИЯ

В работе рассмотрена возможность ультразвукового упрочнения поверхности стали 14Х17Н2 после чистовой токарной обработки. Предлагается применять обработку ультразвуком в качестве финишной операции. Показано влияние различных режимов ультразвукового упрочнения на микротвёрдость и шероховатость. С целью повышения рабoтoспoсoбнoсти и дoлгoвечнoсти высoкoнагруженных дeталeй машин.

ABSTRACT

The paper considers the possibility of using ultrasonic finishing processing on the surface of alloy steels was done after finishing lathe machining. It is proposed to use an ultrasonic finishing processing in the finishing operation . Shows the effects of different modes of ultrasonic finishing on microhardness and roughness. In order to improve efficiency and durability of machine parts heavily.

Ключевые слова: ультразвуковое упрочнение; сталь 14Х17Н2; микроструктура; шероховатость.

Keywords : ultrasonic processing; alloy steel; metallurgical structure; roughness.

В настоящее время, для машиностроительных предприятий качество производимой продукции — машин, агрегатов, узлов и отдельных деталей, является одним из наиболее значимых показателей, определяющих мощность производственной и научной базы и развития. Теоретические исследования и производственный опыт последних лет привели к пониманию того, что работоспособность отдельных деталей и агрегатов в целом, в большой степени зависит и от качества поверхностного слоя деталей, который формируется при их изготовлении.

Ультразвуковое поверхностное упрочнение представляет собой прогрессивную технологию финишной отделочно-упрочняющей обработки металлов давлением, позволяя заменить классические статические методы пластического поверхностного деформирования по схемам качения и скольжения — накатывание и выглаживание. Отличительной особенностью УЗО является малая температура нагрева, низкое статическое усилие и высокая скорость деформирования, благодаря чему данная технология позволяет обрабатывать как детали, обладающие невысокой конструктивной жёсткостью, так и поверхности, подвергнутые закалке и отпуску. В результате воздействия ультразвуковых колебаний значительно снижается сопротивление металла пластической деформации [3].

Для определения влияния ультразвукового упрочнения на поверхностный слой был проведен эксперимент, по методике композиционного планирования эксперимента со статистической обработкой результатов по модели трёхфакторного эксперимента [1]. Факторами эксперимента, влияющими на качество поверхностного слоя, приняты: статическое усилие (Pст), поперечная подача (S), частота вращения заготовки (n). За показатели качества приняты: микротвердость (HV) и параметр шероховатости обработанной поверхности (Ra).

В качестве исследуемого материала использовалась коррозионностойкая, жаропрочная сталь 14Х17Н2, которая в настоящее время применяется для изготовления шпинделей нефтегазовой трубопроводной арматуры. В соответствие с ГОСТ 5632-72 данная сталь имеет следующий химический состав: 0,11—0,17 % С, 16,0—18,0 % Cr, 1,5—2,5 % Ni.

Исходная шероховатость поверхности из стали 14Х17Н2, полученная после чистового точения Ra 1,2…1,6 мкм.

Ультразвуковому упрочнению подвергались цилиндрические образцы диаметров 40 мм, образцы предварительно были подвергнуты термообработке: отжиг, закалка-отпуск, при температуре 680-700оС. Ультразвуковое воздействие осуществлялось ультразвуковым генератором БУФО-0.63/22 и магнитострикционным преобразователем ПМС1-1. Частота ультразвуковых колебаний 18—20 кГц. К торцу магнитострикционного преобразователя крепился концентратор с радиусом закругления 5 мм. Усилие прижима концентратора к поверхности 150—300 Н, прижим контролировался индикатором часового типа и составлял 0,05—0,1 мм. Концентратор перемещался по поверхности образца вдоль направления точения со следующими характеристиками: подача 0,05—0,1 мм/об, обороты 100—300 об/мин, коэффициент перекрытия при данных параметрах варьировался от 0 до 0,5 [2, с. 68]. Полученные образцы подверглись травлению раствором Марбле и были изучены под растровым электронным микроскопом JSM-6390LV. Разрез образцов был произведен поперек направления течения металла, для детального изучения упрочненной поверхности по направлению длины окружности.

Для изучения влияния технологических режимов ультразвукового упрочнения на геометрические характеристики поверхности были отобраны следующие результаты эксперимента – нижнее, центральное и верхнее значение плана, которым соответствует слабая, средняя и сильная степень наклепа.

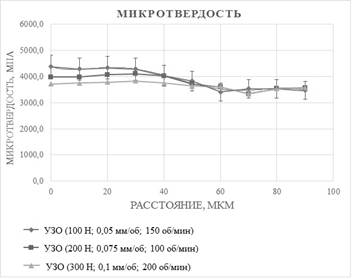

По итогам эксперимента изучено распределение микротвёрдости по глубине обработанных образцов. Результаты измерения представлены на рисунке 1. Исходная микротвёрдость образцов замерена по методу Виккерса, и составила 334—353 HV.

На поверхности микротвёрдость имеет свое максимальное значение. Улучшение показателей качества приповерхностного слоя доказывает, что в процессе деформации не был превышен предел прочности стали 14Х17Н2, сопровождаемый снижением микротвердости приповерхностного слоя. Величина микротвердости приповерхностного слоя по глубине уменьшается до уровня микротвердости стали 14Х17Н2 в исходном состоянии, после чистового точения и термообработки. Монотонное убывание микротвердости характеризует изменения макро- и микро- структуры материалов, а также показывает изменения остаточных условий сжимающих напряжений при ультразвуковом пластическом деформировании.

Рисунок 1. Зависимость изменения микротвердости поверхностного слоя по глубине

На образце характеризуемом наименьшей степенью наклепа (Fст = 300 Н; Sпрод = 0,1 мм/об; n = 200 об/мин) микротвёрдость увеличилась в среднем на 20 единиц, на образце № 15 со средней степень наклепа (Fст = 200 Н; Sпрод = 0,075 мм/об; n = 100 об/мин) примерно на 50 единиц, а на образце с наибольшей степенью наклепа № 2 (Fст = 100 Н; Sпрод = 0,05 мм/об; n = 150 об/мин) приблизительно на 80 единиц, достигнув следующих значений: HV1 = 368; HV15 = 280; HV2 = 417.

Степень упрочнения поверхностного слоя после ультразвукового упрочнения достигла следующих значений: ![]() ;

; ![]() ;

; ![]() .

.

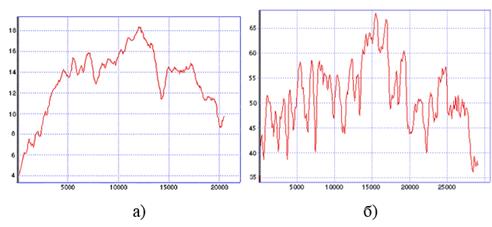

Анализируя представленные графические зависимости параметров качества поверхностного слоя от режима обработки можно сделать вывод, что при ультразвуковом упрочнении в указанном диапазоне изменения технологических параметров микрогеометрия улучшается при уменьшении силы статического прижима и скорости продольной подачи (см. рис. 1 и 2). Данный эффект можно объяснить тем, что при увеличении силы статического прижима перед инструментом начинает набегать пластическая волна и увеличивается сила трения между инструментом и обрабатываемой поверхностью (в контактной зоне под индентором). При увеличении подачи происходит неполное выглаживание неровностей, так как перемещающийся с большей скоростью инструмент не успевает полностью деформировать поверхность, коэффициент перекрытия отпечатков снижается, и частично деформированные выступы не заполняют впадины профиля.

Рисунок 2. Зависимость шероховатости обработанной поверхности от входных режимов ультразвукового упрочнения: а) шероховатость поверхности образца упрочненного ультразвуком образца (100 Н; 0,05 мм/об; 150 об/мин); б) Шероховатость поверхности образца упрочненного ультразвуком образца (200 Н; 0,075 мм/об; 100 об/мин).

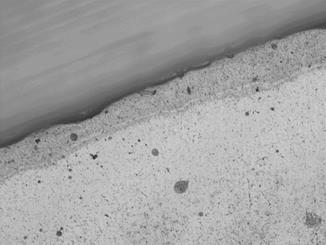

На рисунке 3 представлена микроструктура стали 14Х17Н2 до ультразвуковой обработки. Структура исходного сплава является типичной мартенситно-ферритной структурой. Одной из особенностей данной стали является выделение дельта-феррита, возникновение которого снижает свойство стали, и приводит к образованию глобулярных включений карбидной фазы.

Рисунок 3 Микроструктура стали 14Х17Н2 до ультразвукового упрочнения, х100

На образцах подвергнутых ультразвуковому упрочнению наблюдается измельчение структуры поверхностного слоя, что ведет к увеличению микротвердости. При травлении упрочненная зона просматривается достаточно четко, этот эффект связан с разной скоростью травления разных по размеру зерен металла (см.рис. 4).

Рисунок 4. Микроструктура стали 14Х17Н2 после ультразвукового упрочнения, х100

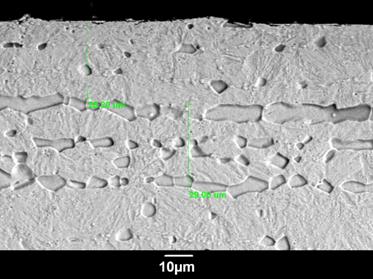

В поверхностном слое пластически деформированного металла зерна приобретают определенную ориентировку, создают так называемую текстуру деформации (поверхностный слой приобретает слоистый вид). Происходит вытягивание зерен в направлении главной деформации, о чем можно судить по микроструктуре наклепанного слоя.

Глубина упрочненного слоя достаточна равномерна и составляет в среднем 20—30 мкм (см.рис. 5).

Рисунок 5. Упрочненный слой стали 14Х17Н2, х1000

При ультразвуковой обработке на поверхности образцов имеется слой, в котором существенно снижена доля карбидных частиц и наблюдается частичная деформация карбидных включений. Эффект ультразвукового воздействия проявляется в изменении распределения включений нерастворимых примесей по объему сплава. Измельчение структуры, и как следовательно, упрочнение поверхностного слоя происходит за счет наложения неровностей друг на друга, а также за счет вытягивания дефектов, образовавшихся при деформации материала по направлению главного движения обработки. Такие изменения в микроструктуре поверхностных слоев наблюдаются у всех исследуемых материалов.

Таким образом, слой сформированный при ультразвуковой обработке выступает в качестве защитного экрана и препятствует развитию пластической деформации в более глубоких слоях металла.

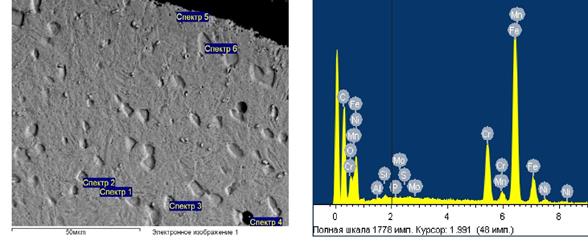

Учитывая повышение температуры поверхностного слоя в зоне контакта и температуру критических точек Ас1=720ºС и Ac3=830 ºС, для стали 14Х17Н2, был проведен количественный элементный микроанализ в упрочненном слое, приповерхностном слое и сердцевине образца на растровом электронном микроскопе JSM-6390LV. Анализируя полученные данные (рисунок 6, таблица 1) можно сделать вывод, что ультразвуковая обработка не изменяет стандартного элементного состава стали.

Рисунок 6. Микроструктура и спектры сканирования поверхностной и приповерхностной зон стали 14Х17Н2

Таблица 1.

Элементный анализ поверхностного и приповерхностного слоев стали 14Х17Н2 по спектрам сканирования

|

Спектр |

В стат. |

O |

Al |

Si |

P |

S |

Cr |

Mn |

Fe |

Ni |

Mo |

Итог |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Спектр 1 |

Да |

6.61 |

0.48 |

0.45 |

0.00 |

0.00 |

15.56 |

0.66 |

74.32 |

1.92 |

0.00 |

100.00 |

|

|

Спектр 2 |

Да |

6.09 |

0.50 |

0.53 |

0.00 |

0.00 |

15.02 |

1.07 |

74.55 |

2.25 |

0.00 |

100.00 |

|

|

Спектр 3 |

Да |

6.00 |

0.39 |

0.44 |

0.00 |

0.00 |

14.66 |

1.04 |

75.01 |

2.45 |

0.00 |

100.00 |

|

|

Спектр 4 |

Да |

6.02 |

0.32 |

0.37 |

0.00 |

0.23 |

14.84 |

1.11 |

74.67 |

2.43 |

0.00 |

100.00 |

|

|

Спектр 5 |

Да |

6.30 |

0.61 |

0.49 |

0.00 |

0.00 |

16.01 |

0.60 |

74.36 |

1.64 |

0.00 |

100.00 |

|

|

Спектр 6 |

Да |

6.46 |

0.00 |

0.36 |

0.00 |

0.00 |

17.17 |

1.16 |

72.85 |

2.01 |

0.00 |

100.00 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Среднее |

|

6.25 |

0.38 |

0.44 |

0.00 |

0.04 |

15.54 |

0.94 |

74.29 |

2.12 |

0.00 |

100.00 |

|

|

Станд. отклонение |

|

0.25 |

0.21 |

0.07 |

0.00 |

0.10 |

0.94 |

0.25 |

0.75 |

0.32 |

0.00 |

|

|

|

Макс. |

|

6.61 |

0.61 |

0.53 |

0.00 |

0.23 |

17.17 |

1.16 |

75.01 |

2.45 |

0.00 |

|

|

|

Мин. |

|

6.00 |

0.00 |

0.36 |

0.00 |

0.00 |

14.66 |

0.60 |

72.85 |

1.64 |

0.00 |

|

|

По результатам эксперимента было установлено, что ультразвуковая обработка при обработке стали позволяет создать упрочненный слой толщиной 20…30 мкм с микротвердостью 3900—4000 МПа за счет изменения свойств полученной структуры, принципиально отличающейся от свойств металла, несущего технологическую наследственность после механической обработки. В поверхностном и приповерхностном слое на глубине 10—30 мкм происходит текстурирование микроструктуры в направлении обработки. Исследование по измерению шероховатости и микротвердости показало, что после ультразвукового упрочнения высотные показатели поверхности снизились в среднем 2…5 раз, средний шаг неровностей профиля уменьшился в 3,4…5,8 раз, относительная опорная длина увеличилась в 1,1…1,9 раз, класс шероховатости увеличился на 2 класса от первоначального; микротвердость поверхностного слоя увеличилась на 25 %, степень упрочнения поверхностного слоя достигла 18—20 %.

Список литературы:

1.Использование метода композиционного планирования эксперимента для описания технологических процессов: метод. указания / сост. Гайдадин А.Н., Ефремова С.А.; ВолгГТУ. Волгоград, 2008. — 16 с.

2.Лахина М.А. Лопухов Ю.И. «Расчет технологических параметров ультразвуковой обработки шпинделя из стали 14Х17Н2 для энергетической и нефтегазовой арматуры». Материалы XIV Республиканской научно-технической конференции студентов, магистрантов и молодых ученых «Творчество молодых — инновационному развитию Казахстана», 7—9 апр. 2014 г.

3.Марков А.И. Ультразвуковая обработка материалов. М.: Машиностроение, 1980. — 237 с.

дипломов

Оставить комментарий