Статья опубликована в рамках: XLIV Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 30 марта 2015 г.)

Наука: Технические науки

Секция: Электроника

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ОПРЕДЕЛЕНИЕ ЭКВИВАЛЕНТНОГО СРОКА ХРАНЕНИЯ КРЕМНИЕВЫХ ЭПИТАКСИАЛЬНЫХ СТРУКТУР МЕТОДОМ УСКОРЕННЫХ ИСПЫТАНИЙ

Соколов Евгений Макарович

ведущий инженер ЗАО «ЭПИЭЛ», РФ, г. Зеленоград

E -mail: se41@rambler.ru

Стаценко Владимир Николаевич

генеральный директор ЗАО «ЭПИЭЛ», РФ, г. Зеленоград

E-mail: vstatsenko @epiel.ru

Федотов Сергей Дмитриевич

аспирант факультета Интеллектуальных технических систем (ИТС), Национального исследовательского университета МИЭТ, РФ, г. Зеленоград

E-mail:

THE ACCELERATED STORAGE TEST TO DETERMINE LASTING STORAGE PERIOD OF EPIWAFERS

Sokolov Evgeniy

leading engineer of JSC «EPIEL», Russia, Zelenograd

Statsenko Vladimir

general director of JSC «EPIEL», Russia, Zelenograd

Fedotov Sergey

postgraduate student of Intellectual Technical Systems department of National Research University of Electronic Technology MIET, Russia, Zelenograd

АННОТАЦИЯ

Предложена методика проведения ускоренных испытаний хранения эпитаксиальных кремниевых структур. Проведены испытания с целью определения эквивалентного срока хранения, предложен метод постэпитаксиальной химической обработки, а также проверен уровень чистоты используемой тары. Определено, что используемая тара соответствует заданному уровню чистоты, а основным источником прироста загрязнений на этапе хранения является обратная сторона структур, вследствие чего необходимость постэпитаксиальной химической обработки, позволяющей исключить прирост частиц во время хранения, была подтверждена.

ABSTRACT

The technique of accelerated testing storage of silicon epiwafers was proposed. The lasting period of storage epiwafers was determined via test and the method of post-epitaxial chemical treatment was suggested. The purity level of used wafer storage boxes was verified. It was found that the main source of increase density particles on frontside surface is backside, the post-epitaxy chemical treatment eliminates and inhibit the particle density during storage.

Ключевые слова: эпитаксиальная структура; ускоренные испытания; хранение структур; срок хранения.

Keywords: epiwafer; accelerated storage test; wafer box; lasting storage period.

В настоящее время отечественной микроэлектронике удалось выйти на мировой уровень полупроводниковой технологии производства микросхем по техпроцессам с проектными нормами менее 100 нм. Одновременно с уменьшением минимальных размеров элементов в интегральных схемах растут требования к уровню чистоты поверхности полупроводниковых пластин. В частности, линейное повышение плотности механических загрязнений (частиц) приводит к экспоненциальному понижению выхода годных приборов [7]. Вслед за уменьшением минимального топологического размера ужесточаются требования к минимальному размеру контролируемых частиц [5], что повышает сложность процессов очистки и уровень проводимого контроля [2].

Последним этапом технологического процесса изготовления кремниевой эпитаксиальной структуры является этап упаковки и хранения перед отправлением заказчику. Важность соблюдения требуемого уровня чистоты при хранении сложно переоценить, так как одно упущение на этом этапе может перечеркнуть все достижение на предшествующих.

Загрязнения на поверхности кремниевых пластин, привнесенные в ходе технологического процесса, могут быть различного характера, однако при условии соблюдения определенного уровня чистоты технологического оборудования и материалов (технологических линий, газов, реактивов и т. п.), можно допустить, что на этапе упаковки и хранения на поверхность пластины могут быть привнесены светорассеивающие центры, предположительно частицы, связанные с поверхностью силами физической адсорбции. Применение устройств автоматического манипулирования при изготовлении эпитаксиальной структуры и последующем контроле, а также использование спецодежды и чистого помещения в соответствии со стандартом ISO 14644-1, практически исключают такие факторы загрязнения как производственный персонал и технологическая среда. Таким образом можно выделить наиболее вероятные источники привносимых частиц на этапе хранения: неконтролируемая поверхность эпитаксиальной структуры (фаска, обратная сторона), а также внутренняя поверхность тары для хранения [8]. Для соответствия современным требованиям необходимо косвенным путем определить наличие загрязнений на неконтролируемой поверхности и оценить чистоту используемой тары.

Методика эксперимента

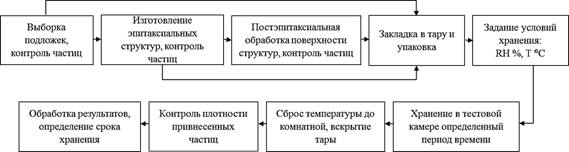

Существует несколько методов проведения ускоренных испытаний на сохраняемость технических изделий и материалов [1; 13]. Сущность таких испытаний заключается в ужесточении испытательных факторов, таких как температура и влажность, и дальнейшее нахождение зависимости продолжительности срока хранения от этих факторов. Помимо этого, данные методы позволяют экспериментально определить оптимальные условия хранения. Используя опыт подобных публикаций, была разработана методика проведения ускоренных испытаний хранения кремниевых эпитаксиальных структур, с помощью которой можно определить эквивалентный срок хранения, оптимальные условия хранения и степень чистоты используемой тары.

Рисунок 1. Блок-схема ускоренного испытания хранения

Контроль плотности частиц

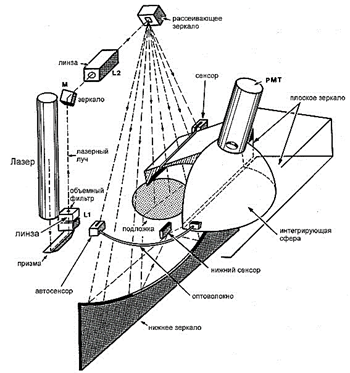

Для контроля плотности частиц на поверхности пластин использовалась система анализа поверхности Surfscan 6220 фирмы KLA Tencor, позволяющая детектировать частицы размером от 0,09 мкм и более. В данной системе используется бесконтактный метод определения плотности частиц, основанный на принципе темного поля [11].

Рисунок 2. Иллюстрация рассеивающей и собирающей системы Surfscan 6220

Лазерный луч падает на полированную поверхность измеряемой пластины и отражается под тем же углом. Если на месте падения луча находится частица или любой другой светорассеивающий дефект, то происходит рассеяние света с интенсивностью, пропорциональной размеру частицы. Рассеянный свет собирается сенсорами (фотодетекторами) и через интегрирующую сферу подается на фотоумножитель (PMT). Система движения осуществляет двухкоординатное перемещение лазерного луча вдоль измеряемой поверхности. Аналитическая система сопоставляет величину рассеянного света с координатой луча, что позволяет получить карту распределения светорассеивающих дефектов.

В данном эксперименте плотность частиц на поверхности пластин контролировалась в диапазонах размеров: 0,12 ÷ 0,16, 0,16 ÷ 0,2, 0,2 ÷ 0,5, и >=0,5 мкм, согласно требованиям современных спецификаций на кремниевые эпитаксиальные структуры диаметром 200 мм.

Изготовление эпитаксиальных структур

Для проведения эксперимента были выбраны кремниевые подложки 725 КЭС 0,01 диаметром 200 мм.

Из части отобранных и проконтролированных подложек были изготовлены эпитаксиальные структуры 6 КЭФ 0,7 на КЭС 0,01 методом CVD — эпитаксии с использованием тетрахлорида кремния. Структуры изготавливались на установке PE3061 D фирмы LPE с эпитаксиальным реактором горизонтального типа, оборудованной автоматизированным загрузочным модулем. Зона загрузки является чистым помещением с классом чистоты ISO 4. Половина изготовленных структур прошли процедуру постэпитаксиальной обработки.

Постэпитаксиальная химическая обработка

Обработку пластин после эпитаксиального процесса было решено проводить, используя методы «жидкостной» очистки [3], в которых можно выделить общие операции: обработка пластин в растворах, отмывка в чистой деионизованной воде (удельное сопротивление 18·106 Ом·см) и сушка. Среди данных методов наиболее распространен процесс RCA. Первоначально данный процесс состоял из двух стандартных растворов (Standart Clean): SC-1 и SC-2 [7]. В современной модификации химическая линейка RCA представляет собой последовательную обработку в растворах: H2SO4/H2O2 (7:3) при 120 °C, H2O/HF (100:0,5) при 20 °C, NH4OH/H2O2/H2O (SC-1) (1:1:6) при 80 °С, H2O/HF (100:0,5) при 20 °C, HCl/H2O2/H2O (SC-2) (1:1:6) при 80 °С, отмывку после каждой обработки в реагенте и сушку [10].

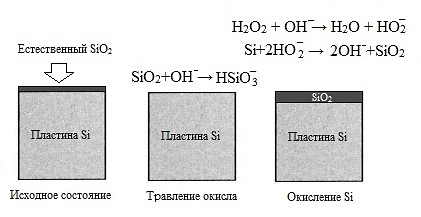

Для постэпитаксиальной обработки поверхности пластин использовался раствор NH4OH/H2O2/H2O (1:1:6) при 80 °С, обеспечивающий удаление частиц, привнесенных в ходе эпитаксиального процесса и транспортировки. Компоненты раствора оказывают двойное действие на поверхность кремния (Рис. 3): гидроксид аммония (NH4OH) диссоциирует, стравливая тонкий слой естественного окисла (SiO2) за счет образования растворимой производной кремниевой кислоты, а перекись водорода (H2O2) разлагается, окисляя поверхность кремния и формируя новый слой SiO2 [6].

Рисунок 3. Механизм действия раствора SC -1 на поверхность Si

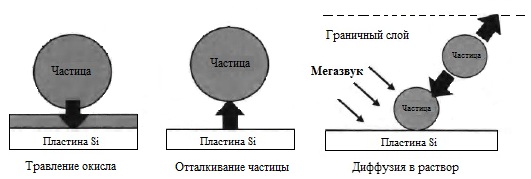

Постоянное подтравливание SiO2 ослабляет удержание частицы на поверхности силами адсорбции и запускает механизм удаления частиц (Рис. 4). После подтравливания электростатические силы отталкивания перемещают частицу с поверхности в граничный слой, где происходит её диффузия в раствор или повторное прикрепление к поверхности [6].

Рисунок 4. Механизм удаления частиц в растворе SC -1

Для интенсификации диффузии частиц в раствор и повышения общей эффективности химической очистки применялась ванна, снабженная устройствами мегазвуковой (МЗ) обработки. Более интенсивное удаление частиц при МЗ обработке достигается за счет уменьшения толщины граничного слоя при воздействии микропотоков [4].

Упаковка и проведение ускоренных испытаний хранения

Кремниевые подложки и структуры упаковывались в стандартную полипропиленовую тару типа Ultrapak® фирмы Entegris [12]. Подготовка тары для повторного использования проводилась в соответствии со стандартом SEMI M26-96.

Испытания были распределены на три группы:

1. Первая группа проводилась с целью проверки чистоты используемой тары. Проконтролированные кремниевые подложки помещались в подготовленную тару, в каждую тару добавлялся объем чистой деионизованной воды, определенный расcчетно [14], для поддержания постоянного значения относительной влажности RH=50 % при любой температуре теста. Далее, каждая тара заклеивалась по периметру чистой клейкой лентой и вакуумировалась в полиэтиленовый пакет. Подготовленные таким образом тары помещались в термостатированный шкаф и извлекались по очереди через определенное время: 24, 48 и 72 часа для температуры испытания 50 °C, 8, 16 и 24 часа для 80 °C, а также 8, 16 и 24 часа для 100 °C.

2. Вторая группа проводилась для определения зависимости прироста частиц от срока хранения эпитаксиальных структур. Проводились испытания аналогичные описанным в первой группе.

3. Третья группа тестов была проведена с целью определения эффективности постэпитаксиальной обработки структур в SC-1. Изготовленные структуры прошли обработку в NH4OH/H2O2/H2O (1:1:6) при 80 °С в течении 15 минут, затем выполнялись операции аналогичные описанным в первой группе.

После извлечения из термостатированного шкафа, каждая тара немедленно вскрывалась, кассета с пластинами извлекалась и удерживалась под ламинарным потоком чистого помещения, во избежание образования конденсата на поверхности. Далее производился итоговый контроль плотности частиц на поверхности пластин.

Обработка полученных данных

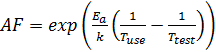

Для определения наработки на отказ полупроводниковых приборов часто используется модель Аррениуса [9]. В случае испытания хранения эпитаксиальных структур использование данной модели позволяет связать продолжительность времени ускоренного теста, проведенного при повышенной температуре, с эквивалентным сроком хранения при нормальной температуре. Для этого высчитывается коэффициент ускорения:

(1)

(1)

где: AF — коэффициент ускорения;

Ea — энергия активации равная 1 эВ для данного типа загрязнений [15];

k — константа Больцмана равная 8,63·10-5 эВ/К;

Tuse — нормальная температура хранения (20 ⁰С) (⁰С+273);

Ttest — температура ускоренного теста (⁰С+273);

Эквивалентный срок хранения, будет равен:

![]() (2)

(2)

где: L — эквивалентный срок хранения, ч;

![]() — продолжительность ускоренного испытания, ч;

— продолжительность ускоренного испытания, ч;

Рассчитанный эквивалентный срок хранения соотносится с полученной в ходе ускоренного теста величиной прироста частиц, что позволяет прогнозировать изменение плотности частиц на пластине при длительном хранении. Использование данного подхода позволяет проводить испытания хранения эпитаксиальных структур сроком в несколько лет, затрачивая на эксперимент всего несколько суток. Таким образом, возможно задавать критерии сохраняемости кремниевых эпитаксиальных структур, минуя при этом высокие материальные издержки и временные затраты.

Результаты и обсуждение

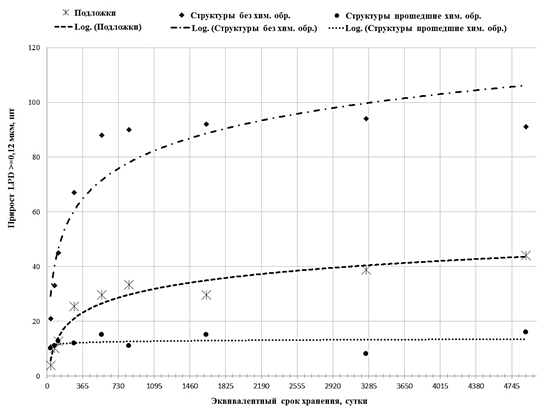

Приведены данные о приросте частиц в зависимости от рассчитанного эквивалентного срока хранения для трех испытательных групп, где каждая точка представляет среднее по 25-ти пластинам.

Рисунок 5. Зависимость прироста частиц от эквивалентного срока хранения

Полученные зависимости показывают, что в случае длительного хранения структур, прошедших постэпитаксиальную обработку, прирост частиц практически отсутствует, а в случае подложек и необработанных структур количество частиц растет по экспоненте. Прирост на необработанных структурах на порядок выше чем на подложках, что может указывать на перенос частиц с обратной стороны пластин. Отсутствие прироста на обработанных структурах говорит о том, что подготовка тары соответствует требуемому уровню чистоты.

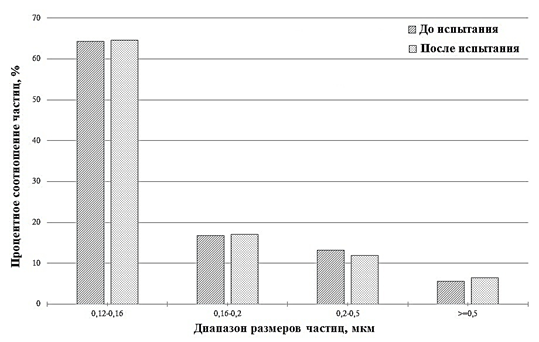

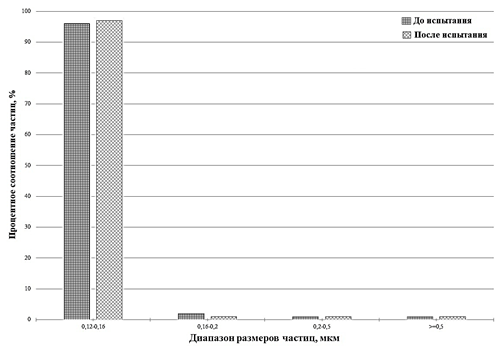

Рисунок 6. Распределение частиц по размерам на поверхности подложек

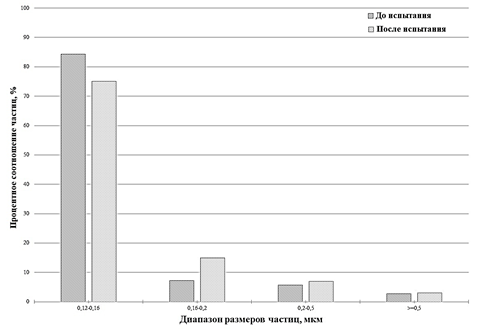

Рисунок 7. Распределение частиц по размерам на поверхности структур

Рисунок 8. Распределение частиц по размерам на поверхности структур, прошедших постэпитаксиальную обработку в SC -1 c МЗ

Графики распределения частиц показывают, что в случае хранения подложек и необработанных структур на контролируемой поверхности происходит увеличение содержания частиц размером более 0,16 мкм. Постэпитаксиальная обработка позволяет значительно уменьшить содержание частиц размером более 0,16 мкм на исходных структурах и не допустить их увеличение после испытания, что подтверждает эффективность применения раствора SC-1 с МЗ.

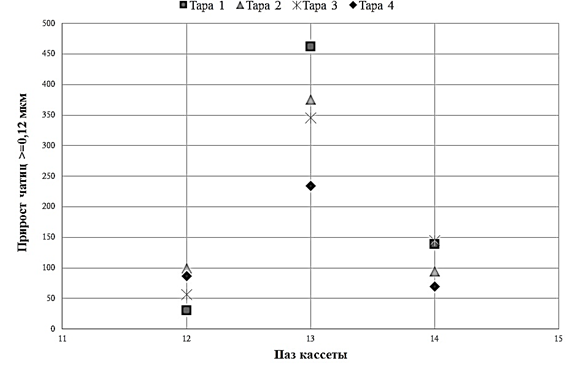

Для проверки влияния обратной стороны на прирост частиц были проведены дополнительные испытания хранения, где в четыре тары устанавливались кассеты с тремя необработанными структурами в 12-м, 13-м и 14-м пазах, причем крайние структуры были установлены обратной стороной к пластине в центре. Каждая тара прошла испытание при температуре 100 °С, RH=50 % в течении 24 часов.

Рисунок 9. Проверка влияния обратной стороны на прирост частиц (пластины в 12 и 14 пазах повернуты обратной стороной к пластине в 13)

Дополнительные испытания подтвердили влияние обратной стороны на прирост частиц. На лицевой поверхности пластины в 13-м пазу прирост частиц оказался в несколько раз больше, чем на пластинах в 12-м и 14-м, что обосновывает необходимость применения постэпитаксиальной обработки.

Выводы

1. Доказано, что используемая тара отвечает требуемому уровню чистоты.

2. Зависимости, полученные в результате ускоренных тестов, позволяют задавать критерии хранения эпитаксиальных структур и подбирать необходимые методы поддержания чистоты поверхности.

3. Определено, что основным источником прироста частиц является обратная сторона пластин, что подтвердило необходимость постэпитаксиальной очистки.

Список литературы:

1.ГОСТ P 51372-99 Методы ускоренных испытаний на долговечность и сохраняемость при воздействии агрессивных и других специальных сред для технических изделий, материалов и систем материалов. М.: ИПК Издательство стандартов, 2000.

2.Редин В.М., Ушаков В.И., Каракеян В.И., Минкин М.Л., Гребенкин В.З. Генерация аэрозолей оборудованием микроэлектроники и аспекты создания технологической среды требуемой чистоты // Обзоры по ЭТ. Сер. 3. Микроэлектроника. Вып. 2. (1466), 1989.

3.Braun E.A. Photoresist stripping faces low-k challenges // Semiconductor international. — V. 22. — № 12. — P. 64—74, (1999).

4.Hall R.M. Investigating particle, metallic deposition in megasonic wafer cleaning // MICRO. — V. 14. — № 7. — P. 81—90, (1996).

5.International Technology Roadmap for Semiconductors (ITRS) 2007 edition, Yield Enhancement.

6.Kawahara H. Removal of Particulate Contaminants // Ultraclean Surface Processing of Silicon Wafers (Ed. T. Hattori), Part VII, P. 451—461, Springer, 1998.

7.Kern W. The evolution of silicon wafer cleaning technology // J. Electrochem. Soc. — 1990. — V. 137. — № 6. — P. 1887—1890.

8.Maeda K. Atmospheric Pressure/Low-Pressure CVD, Ultraclean Surface Processing of Silicon Wafers (Ed. T. Hattori), Part IV, — P. 317—330, Springer, 1998.

9.Nelson, Wayne. Accelerated Testing: Statistical Models, Test, Plans and Data Analysis // IEEE TRANSACTIONS OF RELIABILITY, VOL. R-29, № 2, JUNE 1980.

10.Ohmi T. Total room temperature wet cleaning of silicon surfaces // Semiconductor International. — V. 19. — № 8, — P. 2957—2964, (1996).

11.Takeshi Hattori Wafer Surface Particle Detection Technology // Proc. SEMI Technology Symposium '91, Tokyo, SEMI Japan, 213, 1991.

12.Ultrapak® Wafer Shipping Box // Website of Entegris, Inc. [Электронный ресурс] — Режим доступа. — URL: http://www.wafercare.com/Page.aspx?id=85 (дата обращения: 01.03.2015).

13.US Patent № 20090277287 A1 Method for performing a shelf lifetime acceleration test, 2009 // Google патенты. [Электронный ресурс] — Режим доступа. — URL: https://www.google.com/patents/US20090277287 (дата обращения: 11.02.2015).

14.Vaisala: Humidity Calculator 3.1. // Website of Vaisala Group. [Электронный ресурс] — Режим доступа. — URL: http://go.vaisala.com/humiditycalculator/vaisala_humidity_calculator.html (дата обращения: 04.02.2015).

15.Vigrass W.J., Calculation of Semiconductor Failure Rates // Support information of Quality & Reliability, INTERSIL. [Электронный ресурс] — Режим доступа. — URL: http://www.intersil.com/en/support/qualandreliability.html (дата обращения: 01.03.2015).

дипломов

Оставить комментарий