Статья опубликована в рамках: XLII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 26 января 2015 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

Статья опубликована в рамках:

Выходные данные сборника:

ЭТАПЫ ТЕРМОСИЛОВОЙ ОБРАБОТКИ МАЛОЖЕСТКИХ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ

Семенов Кирилл Олегович

магистрант кафедры «Оборудование и технологии машиностроительного производства», Тольяттинский государственный университет, РФ, г. Тольятти

E -mail: semen-tgu@yandex.ru

Расторгуев Дмитрий Александрович

канд. техн. наук, доцент кафедры «Оборудование и технологии машиностроительного производства», Тольяттинский государственный университет, РФ, г. Тольятти

STAGES OF THERMOPOWER PROCESSING OF LOW-RIGID

LENGTHY DETAILS

Semenov Kirill

undergraduate of the Department “Equipment and technology of machine-building production”, Togliatti State University, Russia, Togliatti

Rastorguev Dmitry

candidate of technical Sciences, associate Professor of the Department “Equipment and technology of machine-building production”, Togliatti State University, Russia, Togliatti

АННОТАЦИЯ

Стабилизация геометрии маложестких деталей является одной из актуальных задач современного машиностроения, в связи с ужесточением точностных требований к ним при постоянном снижении материалоемкости изделий. Эта проблема решается в основном за счет управления остаточными напряжениями. Для снятия остаточных напряжений, их выравнивания по длине используются методы искусственного старения.

ABSTRACT

Stabilization of geometry of low-rigid details is one of actual problems of modern mechanical engineering, in connection with toughening of precision requirements to them at continuous drop of a material capacity of products. This problem is solved generally due to steering of residual tension. For removal of residual tension, their alignments on length are used methods of artificial aging.

Ключевые слова: термосиловая обработка; остаточные напряжения.

Keywords: thermopower processing; residual tension.

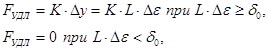

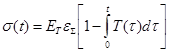

Процесс ТСО разделяется на три этапа — нагрузка-нагрев, выстой и разгрузка-охлаждение. Каждый этап требует своей модели управления. В первой модели управление осуществляется по температуре ![]() , а через нее напряжением

, а через нее напряжением ![]() , контролируется при этом выходная величина —

, контролируется при этом выходная величина — ![]() . Во второй: деформация поддерживается постоянной e=const при постоянной температуре. Выход — напряжение

. Во второй: деформация поддерживается постоянной e=const при постоянной температуре. Выход — напряжение ![]() . В третьей модели напряжение

. В третьей модели напряжение ![]() уменьшается в функции изменения температуры

уменьшается в функции изменения температуры ![]() остывания.

остывания.

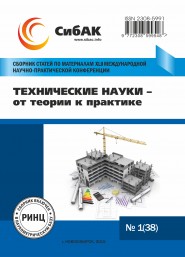

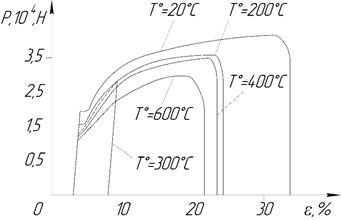

Для описания процесса ТСО, заготовки в термоупругопластическом состоянии необходима статическая характеристика объекта управления. Она представлена (рис. 1) в координатах «сила-перемещение» для сталей 40 и 12X18H10T, из которых следует, что объект ведет себя и как упруго-вязкая, и как упруго-вязкоупрочняющая среда при превышении предела текучести [1; 2].

В фазе нагрева — нагружения к заготовке прикладывается напряжение ![]() , которое создается за счет разницы тепловых удлинений стапеля

, которое создается за счет разницы тепловых удлинений стапеля ![]() и заготовки

и заготовки![]() ,

, ![]() или в относительных деформациях с учетом коэффициентов теплового расширения

или в относительных деформациях с учетом коэффициентов теплового расширения ![]() .

.

С учетом жесткости стапеля (его цилиндрической части, и большей частью, контактной жесткости в стыках захватов и опорных элементов стапеля) данная разница удлинений приводит к возникновению силы ![]() , где

, где ![]() суммарный коэффициент контактной жесткости стыков элементов, фиксирующих заготовку в стапеле, и жесткости опор стапеля;

суммарный коэффициент контактной жесткости стыков элементов, фиксирующих заготовку в стапеле, и жесткости опор стапеля; ![]() длина деформируемой части заготовки. Если процесс упруго-пластической деформации начать рано, когда еще не достигнуто желаемое распределение температуры, то ухудшается процесс пластической деформации (большая неравномерность по длине) и время обработки увеличивается.

длина деформируемой части заготовки. Если процесс упруго-пластической деформации начать рано, когда еще не достигнуто желаемое распределение температуры, то ухудшается процесс пластической деформации (большая неравномерность по длине) и время обработки увеличивается.

|

|

|

|

а |

б |

|

Рисунок 1. Статические характеристики процесса осевого деформирования: а — сталь 40Х; б — сталь 12X 18H10T |

|

Для обеспечения запаздывания начала процесса деформирования при увеличении температуры при закреплении заготовки предусматриваются зазоры, которые выбираются с ростом температуры за счет разницы тепловых деформаций стапеля и заготовки. Поэтому:

(1)

(1)

где ![]() начальный зазор. С учетом диаметра заготовки

начальный зазор. С учетом диаметра заготовки ![]() в ней возникают напряжения

в ней возникают напряжения ![]() от нагрузки

от нагрузки ![]()

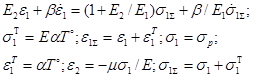

Процесс термодеформации на этапе осевого деформирования, после выхода на заданный температурный режим, описывается уравнениями:

(2)

(2)

где: Е1 и Е2 — модули упрочнения и упругости, МПа;

b — коэффициент вязкости, МПа×с;

e1S — суммарная деформация;

s1S — суммарные напряжения, МПа;

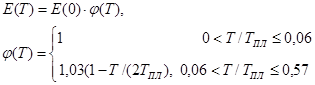

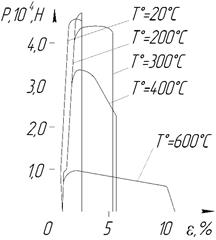

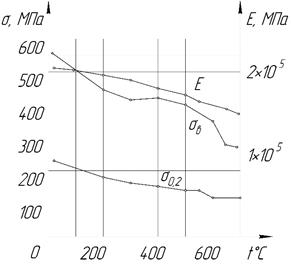

sp — напряжения растяжения от разницы удлинений стапеля и заготовки, МПа. Параметры модели — модуль упругости, предел текучести являются функцией температуры (рис. 2).

|

|

|

Рисунок 2. Изменение механических свойств стали 12Х18Н9Т в зависимости от температуры |

Зависимость модуля упругости от температуры (формула Белла):

, (3)

, (3)

где: ![]() температура плавления;

температура плавления;

![]() значения модуля при нулевом напряжении, определяется из экспериментов по формуле:

значения модуля при нулевом напряжении, определяется из экспериментов по формуле:

![]() , (4)

, (4)

где ![]() модуль упругости при температуре

модуль упругости при температуре ![]() .

.

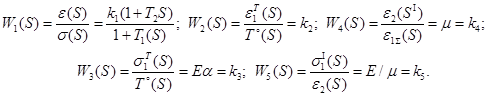

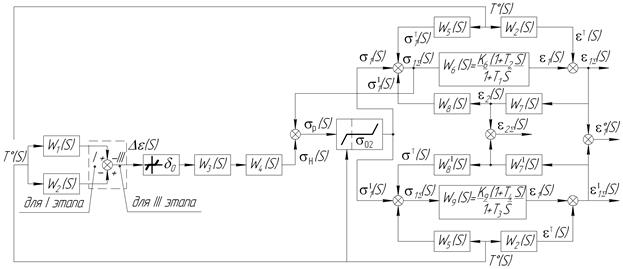

При моделировании методами теории автоматического управления данные уравнения переводятся в операторную форму. Передаточные функции объекта управления для одной ветви примут вид:

(5)

(5)

где: ![]() постоянные времени, первый коэффициент последействия, с;

постоянные времени, первый коэффициент последействия, с;

![]() — коэффициенты усиления;

— коэффициенты усиления; ![]() коэффициент Пуассона. Входом модели является осевое напряжение и температура, а выходами продольная и поперечная относительные деформации e1 и e2.

коэффициент Пуассона. Входом модели является осевое напряжение и температура, а выходами продольная и поперечная относительные деформации e1 и e2.

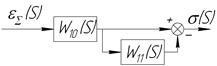

Поскольку процесс выстоя может достигать 1—2 ч., например при высоком отпуске, необходимо при разработке модели учитывать релаксационные процессы. Прогрев заготовки приводит к выравниванию температурного поля, но геометрия заготовки уже сформирована на первом этапе. Вход на объект управления — суммарная деформация ![]() . Переходный процесс

. Переходный процесс ![]() происходит за счет роста пластической деформации при уменьшении упругой, что приводит к равновесному состоянию

происходит за счет роста пластической деформации при уменьшении упругой, что приводит к равновесному состоянию ![]() .

.

Уравнение (2), выраженное относительно напряжения:

![]() (6)

(6)

На фазе выстоя температура постоянна и температурные напряжения равны нулю. Процесс релаксации, который протекает на данном этапе, описывается формулой:

, (7)

, (7)

где: ![]() модуль упругости при рабочей температуре;

модуль упругости при рабочей температуре;

![]() конечная суммарная деформация первого этапа;

конечная суммарная деформация первого этапа;

![]() ядро уравнения Вольтерры 2-го рода. Для его представления использовалось ядро Ржаницина в виде:

ядро уравнения Вольтерры 2-го рода. Для его представления использовалось ядро Ржаницина в виде:

![]() (8)

(8)

Коэффициент ![]() , показатели степени

, показатели степени ![]() ,

, ![]() были получены по результатам релаксационных испытаний. Передаточные функции:

были получены по результатам релаксационных испытаний. Передаточные функции:

![]() (9)

(9)

Этап выстоя в совокупности с первым этапом нагрева-нагружения ТСО позволяет устранить технологическую наследственность от предыдущих операций, стабилизировать уровень остаточных напряжений в сечении и по длине изделия, создавая при этом остаточные напряжения одного знака, одновременно провести правку длинномерных заготовок, если в процессе предыдущих операций изделие покоробилось.

|

|

|

а |

|

|

|

б |

|

Рисунок 3. Развернутая схема объекта управления ТСО: а — этап нагрева нагружения и охлаждения-разгрузки; б — этап выстоя |

На третьем этапе ТСО разгрузке, могут появиться новые остаточные напряжения за счет несовместимости упругих и пластических деформаций. Пределы текучести с понижением температуры резко возрастают, особенно в интервалах ![]() . На структурной схеме (рис. 3, а) для третьего этапа меняется знак в блоке, выделенном пунктирной линией. Это связано с тем, что скорость остывания стапеля меньше, чем скорость остывания вала.

. На структурной схеме (рис. 3, а) для третьего этапа меняется знак в блоке, выделенном пунктирной линией. Это связано с тем, что скорость остывания стапеля меньше, чем скорость остывания вала.

Коробление обусловлено неоднородностью температурного поля, пластической деформации. Это приводит к несовместности пластической и упругой деформации при разгрузке. Остаточные напряжения релаксируют не одновременно и неодинаково в продольных и поперечных сечениях.

При охлаждении растянутого вала, закрепленного в стапеле, возникают новые остаточные напряжения — равномерно расположенные по сечению заготовки. Предельный уровень остаточных напряжений определяется зависимостью:

![]() (10)

(10)

На первом этапе охлаждения вала в стапеле, т. е. когда разность температур вала и стапеля максимальна, величина малых остаточных деформаций вала (изделия) представляет собой сумму упругой ![]() , пластической

, пластической ![]() и температурой деформации

и температурой деформации ![]() :

:

![]() , (11)

, (11)

здесь  .

.

Рассмотренные модели позволяют провести все необходимо термо-деформационные расчеты для маложестких деталей с учетом температурных факторов при разработке операций термосиловой обработки.

Список литературы:

1.Драчев О.И., Расторгуев Д.А., Старостина М.В. Моделирование упруго-пластических деформаций при термосиловой обработке / Вектор науки Тольяттинского государственного университета. — 2012. — № 3. — С. 80—85.

2.Драчев О.И. Технология изготовления маложестких осесимметричных деталей. М.; Политехника, 2005. — 289 с.

дипломов

Оставить комментарий