Статья опубликована в рамках: XIX Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 20 марта 2013 г.)

Наука: Технические науки

Секция: Организация производства и менеджмент, системы управления качеством

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

СИСТЕМНЫЙ АНАЛИЗ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРОИЗВОДСТВА БАНОЧНОЙ ЛЕНТЫ ИЗ СПЛАВА 3104 ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНЫХ ПАРАМЕТРОВ ПРОКАТНОГО КОМПЛЕКСА

Арышенский Евгений Владимирович

канд. техн. наук, доцент Самарского Аэрокосмического Университета имени академика С.П. Королева (национально исследовательский университет), г. Самара

E-mail:

Беглов Эркин Джавдатович

канд. техн. наук, ведущий инженер прокатного производства

ЗАО«Алкоа СМЗ», г. Самара

Арышенский Владимир Юрьевич

д-р техн. наук, главный прокатчик ЗАО «Алкоа СМЗ», г. Самара

Панкратов Михаил Александрович

технический директор ОАО «Средневолжский НИИ по нефтепереработке», г. Новокуйбышевск

THE SYSTEM ANALYSIS OF TECHNOLOGICAL PROCESS PRODUCTION OF THE CAN TAPE FROM THE ALLOY 3104 FOR THE DETERMINATION OPTIMUM PARAMETERS OF THE ROLLING COMPLEX

Evgenii Aryshenskii

сand. tech. sci, associate professor S.P. Korolev Samara State Aerospace University (national research university), Samara

Beglov Erkin Djavdatovich

сand.tech.sci., the leading engineer Joint-Stock Company «Alcoa SMZ», Samara

Vladimir Aryshenskii

Doctor of Technical Sciences, Chief roller head of technological department Joint-Stock Company «Alcoa SMZ», Samara

Pankratov Michael

Technical Director JSC “Srednevolzhsky Scientific Research Institute of Oil Processing”, Novokuibishevck

АНОТАЦИЯ

В работе проведен системный анализ производства баночной ленты из сплава 3104 с целью определения оптимальных параметров прокатного комплекса. В качестве критериев оптимизации выбрана максимальная производительность при сохранении наилучшего качества продукции. Приведен общий алгоритм решения этой проблемы.

ABSTRACT

In article is carried out system analysis of technological process production of the can tape from the alloy 3104 for the determination optimum parameters of the rolling complex As criteria of optimization the maximum productivity is chosen at preservation of the best quality of production. The general algorithm of the solution of this problem is given.

Ключевые слова: cтан горячей прокатки; стан холодной прокатки; температура прокатки; производительность; системный анализ.

Keywords: hot rolling mill; cold rolling mill; rolling temperature; productivity; system analysis.

В общей структуре годового выпуска алюминиевого проката лента под заготовку для производства тары и упаковки занимает около 60 % общего объема. Не менее половину из него составляет корпусная лента для производства банок под напитки из сплава 3104 [4]. Конкуренция c крупнейшими мировыми производителями в этом сегменте рынка очень высока, успешная работа предприятия требует оптимального уровня качества и издержек на производство. В исследованиях посвященных листопрокатному производству имеются решения задач оптимизации количественных и качественных показателей работы прокатных комплексов [3]. Но применительно к производству корпусной ленты эти вопросы еще не обсуждались. Для этого требуются дополнительные исследования, из-за того что при её производстве используется уникальный набор оборудования и технологий.

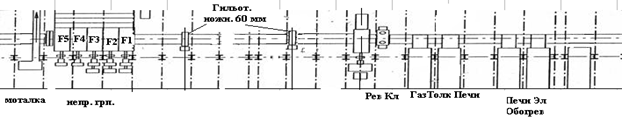

Следует отметить, что технологическая цепочка производства корпусов банок под напитки из алюминиевых сплавов включает три крупных передела, см. рис. 1, литье, прокатку и штамповку. В настоящей работе технологические процессы прокатки рассмотрены более подробно. Процесс прокатки можно разбить на несколько подпроцесов:

· Нагрев и гомогенизация

· Прокатка в реверсивной клети

· Прокатка в непрерывной группе клетей

· Холодная прокатка

· Низкотемпературным отжигом за счет тепла деформации.

Рисунок 1. Материальный поток при производстве корпусной баночной ленты из сплава 3104

Возможность построения иерархии процессов, когда каждый из процессов имеет подпроцессы и подчинен процессу более высокого уровня и наличие взаимосвязи процессов говорит о том что «Производство банок под напитки» удовлетворяет определению системы [2]. Согласно методологии системного анализа для каждого процесса определяются его внешние и внутренние параметры.

Для каждого из процессов, подсистемы вводится критерий его эффективности, зависящий от внутренних параметров, при этом на диапазоны изменения этих параметров накладываются ограничения, определяемые внешними связями. Значения этих ограничений определяются при поиске критерия эффективности системы, находящейся на более высоком иерархическом уровне и включающей рассматриваемую подсистему.

В нашем случае на верхнем уровне иерархии находится система «производства корпусной ленты из сплава 3104», рис. 1. Ее оптимизация включает рассмотрение вопросов достижения прибыльной работы в условиях рынка готовых изделий банок под напитки и исходного сырья — шихты для производства слитков. Из решения этой глобальной задачи определяются параметры связей прокатного производства с производством корпусов банок и литейным производством. Для прокатного производства параметры этих связей являются допусками на исходный материал — литые слитки и конечный продукт — ленту заготовку. В качестве таких допусков рассматриваем:

· химический состав сплава, макро и микроструктура литого слитка

· толщина и ширина заготовки

· механические свойства и показатели анизотропии

· показатели планшетности.

Эти параметры будут представлять собой внешние ограничения при решении задачи оптимизации. Применим изложенные теоретические положения к конкретному набору прокатного оборудования.

Рассматриваемый прокатный комплекс включает 6-ти клетьевой стан горячей прокатки и пятиклетьевой стан холодной прокатки. Расположение оборудования тана горячей прокатки показано на рис. 3. Стан горячей прокатки включает участок нагревательных печей, состоящий из 2-х газовых толкательных и двух электропечей шагающими балками. Черновой реверсивной клети и пятиклетьевой непрерывной группы с подпольной моталкой.

Рисунок 2. Расположение оборудования 6-ти клетьевого стана горячей прокатки

Следуя системному подходу, рассматриваем прокатный комплекс как систему, состоящую из следующих подсистем:

· Участок нагревательных печей.

· Реверсивная заготовочная клеть

· Непрерывная группа клетей стана горячей прокатки

· Стан холодной прокатки

Имеются следующие критерии эффективности работы систем

1. Наивысшая производительность

2. Наименьшие энергозатраты

3. Минимум затрат по переделу

Критерий 3 наиболее общий. Можно показать, что вариант технологии, обеспечивающий выполнение критерия 1 также обеспечивает близкие к оптимальным показатели качества по критериям 2 и 3. Если предположить, что варианты технологических режимов по критерию 1 сильно отличаются от вариантов по критериям 2 и 3, то оказывается, что условно переменные расходы (энергозатраты непосредственно на нагрев и деформацию) не могут различаться существенно, но условно постоянные затраты (энергозатраты на поддержание работы оборудования) будут прямо пропорциональны длительности цикла обработки и будут существенно больше для технологических режимов обработки, удовлетворяющих критериям 2 и 3, чем для рассчитанного по критерию 1. Суммарные затраты по переделу (энергозатраты) оказываются меньшими для режима по критерию 1 чем для режимов по критериям 2 и 3. Полученное противоречие доказывает то, что технологические режимы, рассчитанные по критериям 1, 2 и 3 различаются незначительно.

В силу доказанной практической равноценности трех критериев эффективности применим критерий максимальной производительности. Применительно к системе, «участок нагревательных печей — стан горячей прокатки — стан холодной прокатки». Задача поиска оптимального с точки зрения выбранного критерия технологического режима не может быть рассмотрена без учета ограничений. Первая группа ограничений обусловлена требованием выполнения допусков на показатели качества, это технологические ограничения. Вторая группа связана с предельными возможностями оборудования — это конструкционные ограничения Оптимальный технологический режим должен по максимуму удовлетворять выбранному критерию при выполнении всех ограничений, накладываемых на процесс.

К конструкционным относим:

· ограничения на габариты слитка накладываемые конструкцией печей,

· ограничения на длину раскатных полей,

· допустимые нагрузки по моменту и усилию прокатки в клетях,

· допустимые нагрузки по мощности двигателей.

К технологическим относим свойства материала поступающего для переработки и требования к продукции отгружаемой заказчику. В качестве технологических рассматриваем следующие ограничения:

· Габариты и структура слитка;

· Холоднокатаная толщина;

· Планшетность;

· Предел текучести;

· Предел прочности;

· Отношение предела текучести к пределу прочности;

· Фестонистость;

· Величина и морфология твердых интерметаллидов.

Анализировалось влияние факторов на производительность подсистем. При этом учитывалась длина раскатных полей стана. Максимальная длина раската, который можно прокатывать без остановки для обрезки концов перед последним проходом в реверсивной клети, определяется расстоянием между реверсивной клетью гильотинными ножницами, рис. 2. Остановка для промежуточной обрезки резко снижает производительность и приводит к потере температуры раскатом. Для получения раската с габаритами 60х1800х53000 мм необходим слиток размерами 570х1800х5600 мм. Эти габариты использовались при расчетах производительности участков.

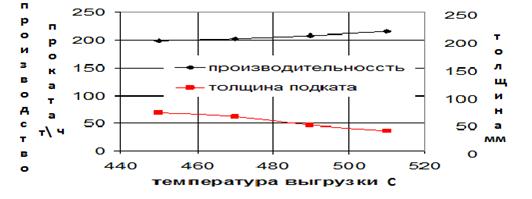

Для стана горячей прокатки провели расчет наивысшей производительности для различных температур выгрузки и толщин подката (перед входом в непрерывную группу), определялись производительность непрерывной группы и реверсивной клети. Наивысшая производительность определялась как

. (1)

. (1)

где: ![]() — производительность стана горячей прокатки

— производительность стана горячей прокатки

![]() — производительность реверсивной клети

— производительность реверсивной клети

![]() — производительность непрерывной группы

— производительность непрерывной группы

![]() — температура выгрузки слитка из печи

— температура выгрузки слитка из печи

![]() — толщина подката перед непрерывной группой

— толщина подката перед непрерывной группой

Некоторые результаты показаны на рис 3 и 4

Рисунок 3. Производительность стана горячей прокатки в зависимости от толщины подката, а) температура выгрузки слитка 450 С, б) 470 С, в) 490 С г) 510 С

Рисунок 4. Максимальная производительность и толщина подката в зависимости от температуры выгрузки слитка

На рис. 4 показано как меняется соотношение производительности реверсивной клети и непрерывной группы стана при использовании слитка массой 15 тонн. С ростом толщины подката и температуры выгрузки из печи производительность реверсивной клети растет, а производительность непрерывной группы падает. Максимум производительности всего стана достигается при равенстве производительностей реверсивной клети и непрерывной группы. Зависимость максимальной производительности от температуры выгрузки из печи показан на рис. 4. Максимум производительности достигается при толщине подката 37 мм и температуре выгрузки из печи 510 С. Однако, этот результат получен без учета длинны раскатных полей рис. 2, минимальный раскат который может быть размещен на рольганге имеет толщину 50 мм при таком раскате и температуре выгрузки 485 С достигается наивысшая производительность 210 тонн/час.

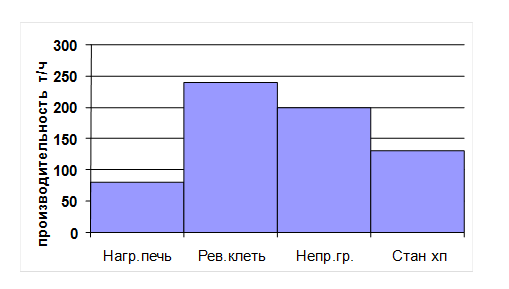

Чтобы найти вариант, обеспечивающий максимальную производительность всего прокатного комплекса, надо сравнить производительности печей, стана горячей прокатки и стана холодной прокатки.

Производительность стана холодной прокатки определяется максимальной скоростью прокатки стана и массой слитка. В оценке используем слиток массой 15 т шириной 1800 мм. Максимальная производительность стана холодной прокатки в этом случае 130 т/ч.

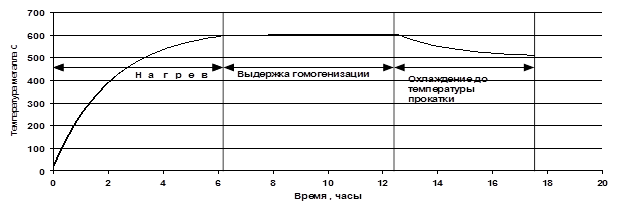

Типовой режим нагрева совмещенного с гомогенизацией [1] показан на рис. 5. Режим нагрева достаточно длителен в связи с необходимостью проведения гомогенизации. Производительность нагревательного участка составляет 80 тон/час.

Рисунок 5. Сруктура типового режима гомогенизации совмещенный с нагревом под прокатку

Риcунок 6. Производительность участков

Узким местом является участок нагревательных печей, рис. 6. Пути повышения производительности

1. Установка дополнительного оборудования.

2. Увеличение массы слитка

3. Сокращение цикла нагрева.

Пункт 1. связан с большими капитальными затратами его рассмотрение выходит за рамки данной работы в связи с необходимостью глубокого анализа экономических факторов и перспектив развития рынка. По схеме расположения оборудования рис. 2 видно, что раскатные поля имеют недостаточную длину с другой стороны энергосиловые возможности непрерывной группы выше типичных показателей танов горячей прокатки алюминия. Поэтому максимизировать массу слитка можно за счет использования больших толщин подката. На рис. 7 показаны ограничения на массу слитка накладываемые длиной раскатных полей

Видно, что за счет увеличения толщины подката можно увеличить массу слитка от 11.5 т при использовании подката 40 мм до 18 т при использовании полката 62.5 мм.

Рисунок 7. Связь массы рулона и толщины подката учетом ограниченной длинны раскатных полей

Предварительный расчет показывает, что энергосиловые возможности непрерывной группы клетей допускают такое увеличение толщины подката. Таким образом габариты слитка и толщина подката определены исходя из необходимости достижения максимальной производительности. Но остаются невыбранными параметры определяющие режимы работы подсистем стана такие, как распределение обжатий в непрерывной группе, величины противоизгибов, исходная шлифовка валков, работа системы охлаждения для достижения рационального теплового профиля, толщина заготовки для стана холодной прокатки, температура смотки в рулон при холодной прокатке. Для определения этих параметров сформулируем задачу оптимизации качественных для прокатного комплекса, результаты решения задачи о габаритах слитка и толщине подката будут выступать как ограничения. То есть, необходимо получить прокаткой оптимальную по качеству корпусную ленту из слитка определенных габаритов с заданной микроструктурой полученной после гомогенизации и заданным распределением обжатий между непрерывной группой и реверсивной клетью. Требования к качеству состоят из условий на показатели профиля, планшетности, механических свойств и текстуры Требования на точность толщины в продольном направлении не рассматриваются, так как это показатель качества обеспечивается системами регулирования толщины и качеством валков не зависимо от параметров практически используемых технологических режимов. Задачу осложняет тот что требования оказываются до некоторой степени противоречивыми, например, за счет выбора схем с невысоким обжатием в последних клетях непрерывной группы можно получить отличные показатели профиля и планшетности, но при этом показатели механических свойств и текстуры окажутся низкими. Для решения предлагается использовать весовые функции, чтобы получить количественное выражение качественных критериев.

![]() (2)

(2)

где: ![]() — весовой коэффицент i-го показателя ,

— весовой коэффицент i-го показателя ,

![]() — анализируемый i-го параметр качества,

— анализируемый i-го параметр качества,

![]() — целевое значение i-го параметра качества,

— целевое значение i-го параметра качества,

![]() — штрафная функция,

— штрафная функция,

При поиске оптимального варианта технологии необходимо учесть конструкционные ограничения, такие как максимально допустимые моменты и усилия прокатки, мощности приводов и ряд других. Эти ограничения могут быть учтены за счет проверки условий на каждом шаге оптимизации и определении направления следующего шага с учетом ограничений, но в таком случае алгоритм расчета очень усложняется. Более продуктивный подход состоит во включении в формулу для расчета штрафных функций ![]() . Эти функции должны быстро возрастать при приближении параметра, например усилия или момента прокатки, к ограничению. В результате режим близкий к нарушению конструкционного ограничения не может оказаться оптимальным.

. Эти функции должны быстро возрастать при приближении параметра, например усилия или момента прокатки, к ограничению. В результате режим близкий к нарушению конструкционного ограничения не может оказаться оптимальным.

Таким образом, задача оптимизации параметров процесса по критерию максимального качества сводится к задаче об отыскании безусловного экстремума [5]. Данная задача может быть решена методом «градиентного спуска» в пространстве параметров процесса. При решении первоначально задаем базовый технологический режим и производим расчет критерия эффективности, затем поочередно рассчитываем критерий эффективности для малых изменений только одного из параметров. В результате получаем возможность вычислить с помощью конечных разностей аппроксимацию градиента критерия эффективности в пространстве параметров процесса. Далее производятся изменение вектора параметров в направлении градиента. Расчет останавливается, когда разность величин критерия полученных на двух последовательных шагах оказывается меньше заданной величины. Укрупненная схема решения задачи показана на рис. 8. На этой схеме также определены основные математические модели технологических процессов необходимые для решения задачи и их взаимосвязи.

Рисунок 8. Укрупненная блок схема расчета оптимального технологического режима. Толстыми линиями показано направление хода расчетов. Тонкими — обмен данными между математическим моделям отдельных процессов

Выводы. Проанализирован материальный поток и системные связи при производстве корпусов банок под напитки из алюминиевых сплавов. На этой основе сформулирована задача оптимизации процесса производства заготовки корпуса прокаткой. Для решения задачи необходимо создание моделей следующих процессов формирования показателей профиля полосы и планшетности при горячей и холодной прокатке. Эволюция текстуры и формирование показателей фестонистости и штампуемости, при нагреве и прокатке формирование механических свойств.

Список литературы:

1.Арышенский В.Ю. Разработка формирования заданной анизотропии свойств в процессе прокатки алюминиевых лент для глубокой вытяжки с утонением [Текст]: дисс. док. тех. наук: 05.03.05/Арышенский Владимир Юрьевич. — Самара, 2002. — 312 с.

2.Волкова В.Н. Основы теории систем и системного анализа / В.Н. Волкова, А.А. Денисов. — СПб ГТУ, 1999. — 512 с

3.Lenard J.G. (Editer) Metal forming science and practice [Текст]/ J.G. Lenard // Elsevier Science Ltd., 2002. — 378 р.

4.Pinkham М., Aluminium Cans - History, Development and Market [Текст]/ M. Pinkham // Aluminium International Today. April/May 2002. pp. 37—38

5. Press W.H. Numerical Recipes in C The art of scientific computing [Текст] / W.H. Press, S.A. Teukolsky, W.T Vetterling, B.P. Flannery // Cambridge University Press; 3 edition (September 10, 2007) — 1256 p.

дипломов

Оставить комментарий