Статья опубликована в рамках: XIX Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 20 марта 2013 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

НАСТРОЙКА ПОДСИСТЕМЫ ИНСТРУМЕНТА ПРИ ВИБРАЦИОННОЙ ОБРАБОТКЕ НЕЖЕСТКИХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ

Расторгуев Дмитрий Александрович

канд. техн. наук, доцент ТГУ, г. Тольятти

E-mail: Rast

Шевчук Андрей Николаевич

магистрант, ТГУ, г. Тольятти

ADJUSTING TOOL SUBSYSTEM FOR VIBRATING PROCESSING OF NON-RIGID AXISYMMETRIC PARTS

Rastorguev Dmitry

Candidate of Technical Sciences, Associate Professor of TGU, Togliatti

Shevchuk Andrey

Undergraduate of TGU, Togliatti

АННОТАЦИЯ

Обосновано и экспериментально исследовано изменение упругой системы станка, связанное с ослаблением жесткости в касательном направлении для повышения точности и производительности обработки. Приведены результаты экспериментальных исследований по вибрационному точению.

ABSTRACT

Substantiated and experimentally studied the change of the elastic system machine tool associated with the weakening of the stiffness in the tangential direction to improve the accuracy and productivity of of processing. The results of experimental studies of vibrational turning.

Ключевые слова: динамическая система; нежесткая осесимметричная деталь; демпфирование; резонанс; управление.

Keywords: dynamic system; non-rigid axisymmetric part; damping; resonance; control.

Повышение точности обработки маложестких деталей типа вал невозможно без управления динамическими погрешностями, возникающими в процессе точения. На динамические показатели процесса обработки влияют технологические факторы (глубина резания, подача, скорость резания) и конструктивные параметры технологической системы. Последние при обработке длинномерных валов значительно изменяются по величине. Следовательно, необходимо обеспечивать постоянство динамических характеристик процесса резания путем стабилизации ее параметров. Для снижения влияния переменных факторов на точность обработки могут использоваться управляемые по амплитуде, частоте и форме вибрации технологической системы [4].

Разработан способ вибрационной обработки, использующий для создания колебаний свойства замкнутости технологической системы. Спроектирован ряд средств инструментального оснащения с ослабленными конструктивно державками [2]. Для точения разработан резец с режущей частью и с державкой прямоугольного сечения, в которой ослаблено сечение треугольными пазами, сдвинутыми относительно друг друга. В пазах реализовано соединения типа «паз-клин». Это соединение выполнено на верхней и нижней грани державки поперек ее оси. Оно может также быть сделано на боковых гранях. На вертикальных гранях державки пазы расположены в одной плоскости поперечного сечения. Клинья выполнены упругодеформируемыми и зафиксированы в пазах зажимами [2].

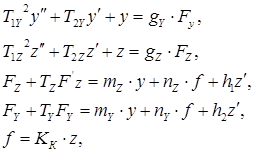

Динамические процессы упругой системы станка обусловлены силовым воздействием на нее при резании. При учете смещений технологической подсистемы (или инструмента, или заготовки) в плоскости резания, касательной к обрабатываемой поверхности, система уравнений, описывающих поведение системы с учетом запаздывания силы от смещений [1, 3], имеет вид:

(1)

(1)

где: h1, h2 — коэффициенты демпфирования по осям z и у из-за касательных колебаний, соответственно для касательной FZ и радиальной FY составляющей силы резания силы;

TZ, TY — постоянные времени составляющих силы резания от изменения параметров сечения среза;

Т1,2,Y, Т1,2,Z — инерционные постоянные времени и постоянные времени демпфирования нормального и касательного контуров; у, z — смещения по соответствующим осям;

mZ, nZ, mY, nY — коэффициенты передачи процесса резания по приращению ширины и толщины срезаемого слоя для составляющих сил резания FZ и FY соответственно;

KK — коэффициент преобразования касательных смещений в продольные; f — изменение толщины среза;

gY, gZ — податливости нормального и касательного контуров.

Значения коэффициентов для расчета силы резания взяты по материалам источников [1, 4] и из натурных экспериментов. Для определения постоянных запаздывания силы резания от изменения толщины среза длина пути резания бралась для касательной составляющей 0,12 мм, для нормальной составляющей 0,51 мм. Постоянная запаздывания для составляющей силы резания PZ для разных материалов заготовки меньше в 2—5 раз составляющей PY. В случае возмущений деформации элементов технологической системы с дополнительной степенью свободы сначала происходят в касательной к поверхности резания плоскости, а затем в нормальной. Влияние смещения в направлении тангенциальной силы резания на точность на порядок меньше, чем в радиальном. Генерирование же колебаний в касательном направлении способствует перераспределению энергии возмущений и рассеиванию ее при колебаниях. Поэтому необходимо учитывать демпфирование в формуле для сил резания, хотя колебания при резании генерируются в диапазоне от 150 до 2500 Гц.

Для расчета постоянных времени технологической системы использовались экспериментальные данные (коэффициенты демпфирования, жесткости, приведенная масса), полученные при измерении затухающих свободных колебаний. Жесткость динамической системы в тангенциальном направлении при введении упругого элемента уменьшается в 2—4 раза.

Из системы уравнений (1) получены передаточные функции динамической системы:

![]()

![]()

![]()

![]()

![]() (2)

(2)

![]()

![]()

![]()

![]() ,

,

где: s — оператор Лапласа.

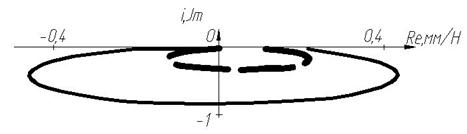

По данным передаточным функциям построена структурная схема процесса обработки. В MATLAB было проведено исследование устойчивости системы и построены АФЧХ для радиального направления для системы со стандартным и упругим резцом (рис. 1).

Рисунок 1. АФЧХ динамических систем без (____) и с касательным контуром (_ _ _ )

Как видно из них, введение дополнительной степени свободы приводит к повышению статической и динамической жесткости в радиальном направлении, а также уменьшает время, необходимое для затухания переходных процессов в технологической системе при действии на нее возмущений.

Для обеспечения волновой настройки зоны резания необходимо поддерживать в определенном диапазоне частоту колебаний элемента технологической системы, генерирующего колебания, а через нее соответственно форму и амплитуду колебаний. С этой целью для различных по характеру операций необходимо использовать различные настройки технологической системы с учетом нелинейной формы АЧХ подсистемы инструмента.

Форма колебаний резца, используемого для создания колебаний, определяется как функция частоты возбуждения и собственной частоты колебаний подсистемы инструмента. Черновое точение необходимо вести на восходящей (дорезонансной) ветви амплитудно-частотной характеристики (АЧХ) нелинейной подсистемы «упругий элемент-заготовка». Для чистовой обработки используется зарезонансная ветвь АЧХ.

Частота и амплитуда колебаний задаются параметрами технологической наладки: характеристиками упругого элемента и режимами резания. Подстройка частоты возмущения зоны стружкообразования к собственной частоте подсистемы инструмента осуществляется по формуле:

![]() , (3)

, (3)

где: vc — скорость резания; кL— коэффициент усадки стружки; l — длина сегмента стружки. Управляя скоростью резания, стабилизируют частоту стружкообразования.

Черновая обработка с резонансом на частоте продольных колебаний обеспечивает устойчивое дробление стружки. При резонансе на касательной составляющей колебаний с соответствующей частотой вибраций обеспечивается максимальная точность формы в поперечном сечении и расположения.

Результаты экспериментов показали, что при точении менее жесткой заготовки влияние тангенциальных колебаний инструмента на амплитуду относительных поперечных колебаний больше. После двух проходов точность размеров выше в 2 раза, процесс резания более стабилен (переменная составляющая глубины резания меньше в 2—3 раза). Наибольшее влияние оказывается на точность расположения, причем максимальный эффект достигается на первом проходе. Коэффициент уточнения для вибрационной обработки ![]() , где Dопер, Dзагот — погрешности расположения (биение) после обработки и заготовки; при обработке стандартным инструментом

, где Dопер, Dзагот — погрешности расположения (биение) после обработки и заготовки; при обработке стандартным инструментом ![]() . При этом стабильность обработки существенно выше при вибрационном резании: разброс значений биения меньше в 12 раз, чем для стандартной обработки. При этом начальный разброс биения больше был у заготовок для вибрационной обработки.

. При этом стабильность обработки существенно выше при вибрационном резании: разброс значений биения меньше в 12 раз, чем для стандартной обработки. При этом начальный разброс биения больше был у заготовок для вибрационной обработки.

Результаты эксперимента показали следующее. Радиальное биение обработанной поверхности при точении резцом с упругой державкой меньше в 1,4—2,3 раза по сравнению с обработкой стандартным резцом. Точность размеров повышается в 1,5—2 раза. Шероховатость после точения резцом с упругой державкой составляла не более Ra 2,5 мкм с формированием регулярного микропрофиля обработанной поверхности, стандартным резцом — Ra 6,3 мкм.

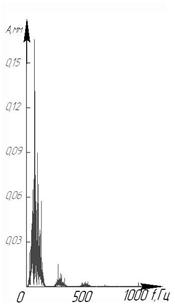

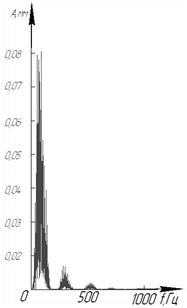

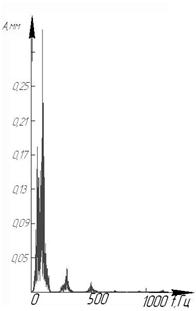

Как видно из результатов стабильность колебаний в направлении оси у при обработке резцом предложенной конструкции повысилась в 3—4 раза, причем это характерно для всех частотных составляющих сигнала (рис. 2). Так как это достигается увеличением амплитуды колебаний в касательном к поверхности резания направлении, соответствующие характеристики колебаний по оси z возрастают. Если анализировать амплитудно-частотные характеристики сигнала, то видно, что уровень сигнала для колебаний по оси у снизился на порядок и имеет более локализованный на определенных частотах вид для обработки упругим резцом. Для колебаний по оси z при обработке упругим резцом, частоты более локализованы, а по уровню сигнал больше, чем при обработке обычным резцом.

|

а) |

б) |

|

в) |

г) |

Рисунок 2. АЧХ колебаний для низкочастотной компоненты по оси: а — у для обработки стандартным резцом; б — у для обработки резцом с упругой державкой; в — z для обработки стандартным резцом; г — z для обработки резцом с упругой державкой

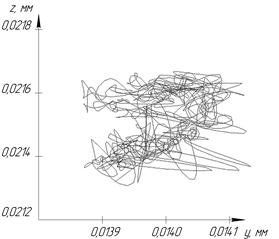

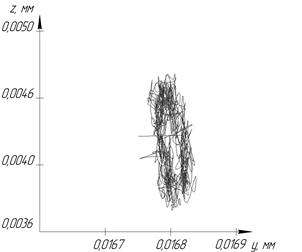

Для примера при точении по сигналам у, z были построены фазовые траектории (рис. 3) движения инструмента, причем вдоль оси у откладывались относительные колебания инструмента и заготовки, которые и определяют точность при резании.

|

а)

|

б) |

Рисунок 3. Фазовая траектория движения инструмента: а — обработка стандартным резцом; б — обработка резцом с упругой державкой

Для обработки резцом с упругой державкой, реализующей принцип вибрационного резания, в касательном направлении по оси z среднее квадратичное отклонение коэффициентов вейвлет разложения Sd1=6,8778; Sd2=34,564; Sd3=63,767, среднее квадратичное отклонение компонент SSd1=4,8572; SSd2=24,357; SSd3=44,784. Для смещений в направлении оси у соответствующие характеристики сигнала составили: Sd1= 3,0392; Sd2=2,7455; Sd3=3,412, а для соответствующих компонент SSd1= 2,1462; SSd2= 1,9348; SSd3= 2,4038.

Как видно из результатов расчета стабильность колебаний в направлении оси у при обработке резцом предложенной конструкции повысилась в 3—4 раза, причем это характерно для всех частотных составляющих сигнала. Так как это достигается увеличением амплитуды колебаний в касательном к поверхности резания направлении, соответствующие характеристики колебаний по оси z возрастают.

Использование резца с упругой державкой с регулируемой жесткостью позволяет повысить при обработке точность размеров и расположения, снизить шероховатость. Как видно, фактические результаты по точности и качеству обработки находят непосредственное отражение в значениях параметров вейвлет коэффициентов, их характеристиках с различной точки зрения (статистической, энергетической). Экспериментальные данные, полученные при обработке маложестких деталей точением, растачиванием, показали, что введение касательного контура повышает точность обработки и снижает шероховатость поверхности.

Во всех случаях наблюдалось повышение точности размеров, но особенно следует отметить значительное снижение погрешностей расположения и формы обработанной поверхности. Микропрофиль поверхности при этом получается с неравномерным рисунком по длине детали из-за переменных условий обработки. Но поверхность без волнистости, в отличии от обработки в тех же условиях с использованием стандартной оснастки.

Обработка нежестких заготовок с управлением динамическими характеристиками процесса резания возможна при минимальной модернизации производственного оборудования и повышает точность по сравнению с традиционной технологией.

Список литературы:

1.Кедров С.С. Колебания металлорежущих станков/С.С. Кедров. — М., Машиностроение, 1978. — 199 с.

2.Патент РФ № 2292990, 10.02.2007.

3.Подураев В.Н. Обработка резанием с вибрациями/В.Н. Подураев. — М.: Машиностроение, 1970. — 350 с.

4.Эльясберг М.Н. Способ структурного повышения виброустойчивости при резании / М.Н. Эльясберг, В.А. Демченко, И.А. Савинов//Станки и инструмент, 1983, № 4. — С. 3—7.

дипломов

Оставить комментарий