Статья опубликована в рамках: XIX Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 20 марта 2013 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ИНВЕРСИЯ РАЗМЕРНОЙ И ГЕОМЕТРИЧЕСКОЙ ТОЧНОСТИ ДЕТАЛЕЙ НА ЭТАПЕ СБОРКИ ИЗДЕЛИЯ

Колчков Вячеслав Иванович

канд. техн. наук, профессор Московского государственного машиностроительного университета (МАМИ), г. Москва

INVERSION OF DIMENSIONAL AND GEOMETRICAL ACCURACY OF PARTS ON ASSEMBLAGE OF MACHINES

Kolchkov Vyacheslav

Candidate of Technical Sciences, Professor of MSMU, Moscow

АННОТАЦИЯ

В статье рассмотрены результаты исследований инверсии точности функциональных размерных и геометрических характеристик деталей и соединений поршневых машин на стадии сборки при воздействии расчётных, а также реальных силовых факторов из-за погрешностей изготовления и сборки.

ABSTRACT

In article results of researches of inversion accuracy of functional dimensional and geometrical characteristics of details and connections of piston machines at an assemblage stage because of the action of nominal forces, real forces and manufacturing errors and assembly.

Ключевые слова: точность параметров; размерные характеристики; геометрические характеристики; детали машин; допуск; инверсия; погрешность размера; функциональная взаимозаменяемость; деформация; действие сил.

Keywords: accuracy parameters; dimensional characteristics; geometrical characteristics; machine parts; tolerance; inversion; error size; functional interchangeability; deformation; action of forces.

Основные положения по обеспечению функциональной взаимозаменяемости в машиностроении предусматривают проведение исследований, по установлению взаимосвязей показателей качества изделия с функциональными параметрами его деталей и сборочных единиц, в том числе размерной и геометрической точности: допусков и предельных отклонений размеров, допусков формы, ориентации, месторасположения и биения поверхностей [5, с. 206]. Результаты теоретических и экспериментальных исследований конкретных объектов машиностроения, проведённые для различных вариантов конструкторско-технологических решений, необходимы для последующего обобщения и оптимизации норм точности, размерных и геометрических характеристик деталей с использованием современных компьютерных методов: электронного представления изделий, твердотельного моделирования, технико-экономической оптимизации. Результатом должно быть обеспечение высоких показателей качества функционирования при производстве однородной продукции в заданных пределах.

Изделие на стадиях жизненного цикла при обработке и контроле деталей, сборке и функционировании проходит несколько состояний или инверсий (обращений). Точность функциональных размерных и геометрических характеристик изделий формируется на всех этих стадиях, причём на каждом из них существуют свои особенности, связанные с инверсией [1].

Многочисленными исследованиями установлено, что точность размеров и отклонения от правильной геометрической формы, оказывают значительное влияние на эффективность функционирования поршневых машин. Эти размерные и геометрические характеристики являются одними из главных причин шума, вибраций, неравномерного распределения нагрузки в собранных узлах, нарушения газо- и гидродинамического центрирования, разрушения от действия статических и циклических нагрузок, коррозионного разрушения и других явлений, нарушающих нормальную работу машин. Нарушение центровки и соосного направления движения поршня в цилиндре, а также точности формы сопряжённых деталей вызывает повышенные износы в поршневых машинах [6, с. 123]. Точность формы и качество поверхности влияет на герметичность запорной арматуры, регулирующих клапанов и герметизирующих резьбовых соединений, входящих в состав химических установок [3], [4].

Размеры, форма и взаимное расположение поверхностей деталей машин и агрегатов, полученные в результате механической обработки, изменяются под воздействием силовых и температурных деформаций, возникающих при сборке и при эксплуатации машины. Силовые деформации деталей машин при сборке могут достигать значений сравнимых, а, иногда, и превосходящих по величине допуски размеров на обработку и являться причиной нарушения работоспособности.

В процессе сборки машины, а в дальнейшем в работающей машине под воздействием нагрузок от внешних усилий в деталях создаются сложные напряженные состояния, которые характеризуются неоднородным распределением напряжений и деформацией. Деформированное состояние детали зависит от ее конструкции и характера приложенной внешней нагрузки.

При сборке и при эксплуатации двигателей внутреннего сгорания и компрессоров деформации, возникающие из-за погрешностей сборки, усилий крепления деталей, рабочих температур и давления вызывают изменение размеров гильз цилиндров и отклонение их от правильной геометрической формы. Основными причинами, оказывающими влияние на деформацию гильз, является наличие неравномерности толщины и физико-механических свойств уплотнительных резиновых колец, а также неравномерность затяжки резьбовых соединений блока и головки цилиндров. Возможен также перекос гильзы в блоке цилиндров и односторонний упор ее (в случае неправильно выбранной посадки) в блок в зоне нижнего посадочного пояска, что вызывает деформацию гильзы. Перекос гильзы обусловлен наличием торцевых биений опорных поверхностей. Кроме того, под воздействием нагрузки на фланец втулки возникает распределенный по окружности изгибающий момент [6, с. 164]. Значительное влияние на деформацию гильз оказывает неравномерность затяжки шпилек крепления крышки и головки цилиндров.

Конструктивное исполнение цилиндров поршневых машин (компрессоров, насосов, двигателей) определяется схемой поршневой машины, его компоновкой, родом сжимаемого газа, а также схемой охлаждения. Цилиндры выполняются либо с втулкой «сухого» типа (непосредственно не омываемой охлаждающей жидкостью или не обдуваемой воздухом), либо с втулкой «мокрого» типа (наружная поверхность омывается охлаждающей жидкостью или обдувается воздухом). В некоторых случаях, например, в поршневых компрессорах высокого давления цилиндры всех ступеней выполняются, как правило, со сменными втулками «мокрого» типа, что позволяет упростить конструкцию цилиндров и улучшить условия охлаждений. Водяная полость в местах сопряжения цилиндра и «мокрой» втулки уплотняется резиновыми кольцами. Герметичность сопряжения крышки цилиндра и торца втулки обеспечивается прокладкой, обжимаемой усилием от затяжки резьбовых шпилек. Усилие от затяжки передается через кольцевой уступ крышки (или клапанной доски) и прокладку на торец втулки. Силовое замыкание происходит посредством упора бурта втулки на кольцевой выступ цилиндра.

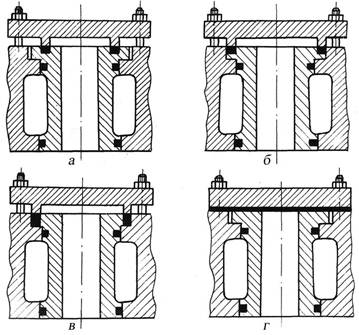

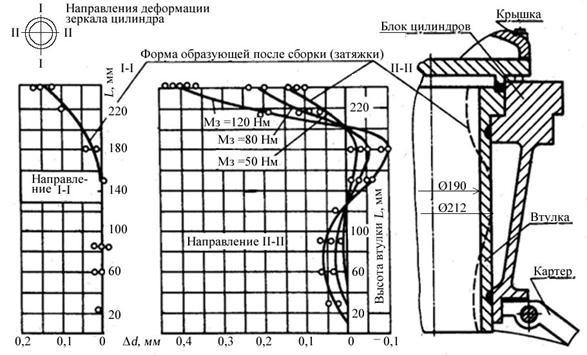

Рисунок 1. Конструктивные схемы цилиндров с «мокрой» втулкой

Исходя из рассмотрения различных конструкций цилиндров поршневых машин с «мокрыми» втулками, представилось возможным выделить несколько типов конструктивного исполнения сопряжений уплотнительного узла втулка-цилиндр-крышка, отличающихся условиями силового нагружения втулки, от которого, в свою очередь зависят величина и характер отклонений формы и расположения рабочих поверхностей деталей (рис. 1).

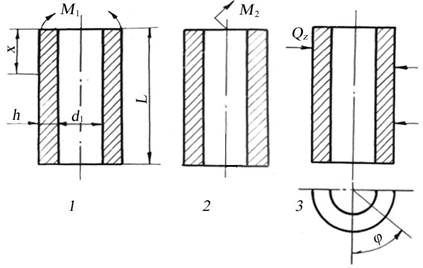

Анализ силовых взаимодействий сопряженных деталей, возникающих при затяжке резьбовых соединений, позволил в каждом случае предложить расчетные схемы (рис. 2), а также, на основе известных из теории сопротивления материалов зависимостей [7, с. 689], уравнения для определения перемещений точек цилиндрической поверхности втулки.

Рисунок 2. Расчетные схемы для определения деформаций втулок

На рисунке. 1, а изображен случай, когда направление действия усилия, передаваемого от крышки, не совпадает с вектором реакции опоры бурта втулки на выступ цилиндра. При таком конструктивном исполнении можно предположить, что стенка втулки подвергается действию распределенного по окружности момента M1 со стороны фланца, обладающего достаточно большой жесткостью (расчётная схема 1, рис. 2). Формула для расчета перемещений точек цилиндра, нагруженного по торцу распределенным моментом, имеет вид

, (1)

, (1)

где:  ,

,  ;

;

μ — коэффициент Пуассона;

е — основание натуральных логарифмов;

Qc — осевая сила от затяжки всех шпилек;

rcp — радиус срединной поверхности;

l1 — расстояние от точки приложения реакции до срединной поверхности;

η — коэффициент, зависящий от трения.

Кроме указанного распределенного момента M1 на втулку может действовать изгибающий момент М2, который возникает из-за наличия погрешностей изготовления деталей, а именно, торцевых биений упорной поверхности бурта втулки и опорной поверхности выступа цилиндра, а также погрешностей при монтаже. Момент М2 имеет место в том случае, если зазоры в посадочных поясках оказывается недостаточными для компенсации углового поворота втулки при силовом замыкании опорных торцов.

Решение задачи о наличии изгибающего момента М2 осуществляется методами размерных цепей. Если момент М2 действует, то изгиб втулки определяется на основании расчетной схемы 2 (рис. 2) по формуле

![]() , (2)

, (2)

где: Е — модуль упругости материала втулки; Jх — момент инерции относительно оси х.

В случае, когда наружный диаметр прокладки близок к диаметру фланца (рис. 1, б), линия действия силы, передаваемой от крышки, совпадает с вектором реакции опоры и распределенный момент M1 отсутствует. Однако, также как и в ранее рассмотренном варианте, здесь имеется вероятность появления изгибающего момента М2.

На рисунке 1, в представлена конструкция уплотнительного узла с разгруженным торцом втулки — действие усилия от затяжки резьбовых соединений непосредственно воспринимается опорным выступом цилиндра. Моменты М1 и М2 здесь отсутствуют, однако, возникают радиальные силы, обусловленные неравномерным обжатием прокладки. Равнодействующая неравномерно распределенных радиальных сил Qz уравновешивается реакциями опоры в местах расположения резиновых уплотнительных колец (расчетная схема 3, рис. 2). Действие этих сил, вызывает перемещения точек прецизионной поверхности втулки, как в радиальном, так и в меридиональном сечениях. Уравнение, определяющее перемещение любой точки цилиндрической поверхности, в этом случае имеет вид

, (3)

, (3)

где:  ;

; ![]() ,

,

φ — угловая координата в поперечном сечении;

N — целое число, ближайшее к ![]() /2.

/2.

В конструкции узла, изображенного на рисунке 1, г, силовое воздействие на втулку можно считать близким к случаям, показанным на рисунках 1, а и 1, б и применить расчётные схемы 1 и 2 (рис. 2).

Предложенные расчетные зависимости не учитывают действия целого ряда реальных факторов: податливости деталей (фланца втулки, цилиндра, крышки); конечной длины втулки; действия контактных напряжений и др. Исходя из сказанного, расчетные результаты будут отличаться от действительных. Условия применимости формул (1), (2), (3) для оценки отклонений размеров и формы втулок цилиндров при затяжке резьбовых соединений необходимо уточнять на основании экспериментальных исследований. Измерение деформаций деталей осуществлялось методами тензометрирования, непосредственного измерения и преобразователей [2].

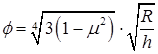

Экспериментальные данные, представлены на рисунках 3 и 4 в виде графических зависимостей относительной деформации и отклонений диаметра зеркала цилиндра по высоте детали. Положительная деформация соответствует уменьшению диаметра, отрицательная — его увеличению. Как видно из рисунка 3 деформированная образующая втулки проходит через точку, в которой деформация равна нулю (узловая точка). Положение узловой точки не меняется при изменении момента затяжки.

Деформации втулки при затяжке резьбовых шпилек, вызывающие уменьшение диаметра, распространяются на определённую глубину от торца и дальше переходят в деформации противоположного знака. Исследованиями установлено, что затяжка сборщиком без контроля равномерности величины момента (произвольная затяжка) при среднем моменте затяжки 120 Нм вызывает деформации значительно большие по величине, чем при том же моменте, но при равномерной затяжке. Точки, обозначенные на рисунке 3 крестиками, получены расчетом по формуле (1).

Рисунок 3. Деформация втулки цилиндра высокого давления при сборке

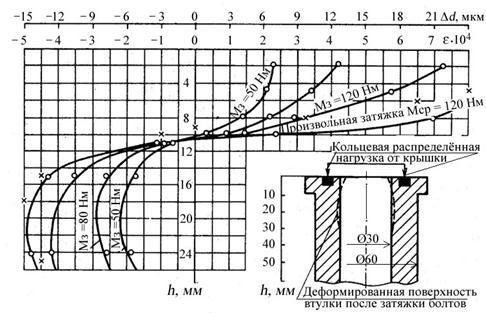

На рисунке 4 представлены зависимости изменения отклонения диаметра зеркала цилиндра по высоте втулки в 2-х взаимно перпендикулярных плоскостях. Как видно из рисунка, деформированная под действием усилий затяжки втулка в поперечном сечении представляет собой эллипс с изменяющимися от сечения к сечению большой и малой осями.

Следует отметить, что деформированная образующая тонкостенной втулки на рисунке 4 также как и втулки на рисунке 3, имеет узловую точку, в которой деформации изменяют знак. Эта особенность отмечена также при исследовании деформаций втулок в блоках цилиндров ДВС. Характер деформации втулки (рис. 4), определенный экспериментально, подобен изменению геометрической формы тонкостенного кругового цилиндра, подвергнутого сжатию сосредоточенными диаметрально противоположными силами, приложенными вблизи одного из его концов. Подобная схема была реализована с использованием программного комплекса САПР — SolidWorks, что позволило обобщить и расширить полученные результаты.

Рисунок 4. Деформация тонкостенной втулки при сборке

Вопросы, рассмотренные выше, активно обсуждаются в зарубежных научных источниках и связываются с различными применениями в области расчёта и назначения точности деформируемых в технологических и эксплуатационных условиях, деталей и узлов [8].

Результаты приведённых выше исследований, позволяют сделать вывод о необходимости учитывать при конструировании инверсию точности ответственных деталей и соединений, с целью назначения таких норм точности размерных и геометрических характеристик, которые позволили бы получить геометрические формы поверхностей, ориентации, месторасположения и биения поверхностей в реальных, эксплуатационных условиях соответствующие в заданных пределах номинальным.

Список литературы:

1.Колчков В.И. Инверсия точности размерных параметров деталей на этапах жизненного цикла изделия // Технические науки — от теории к практике. — 2012. — 16. С. 7—13 / НЭБ. [Электронный ресурс] — Режим доступа. — URL: http://elibrary.ru/download/39684731.pdf (дата обращения: 20.03.2013).

2.Колчков В.И., Муравьев С.В. А/С СССР № 1672346 «Вихретоковый преобразователь для неразрушающего контроля». Опубликовано: 23.08.1991. Бюл. № 31

3.Колчков В.И., Симелидис Г.А., Иванин А.А. А/С СССР № 1596161 «Пробковый кран». Опубликовано: 30.09.1990. Бюл. № 36

4.Колчков В.И., Новицкий В.М., Лавров В.В. и Григорьев С.П. А/С СССР № 1609969 «Газлифтный клапан». Опубликовано: 30.11.1990. Бюл. № 44

5.Колчков В.И. Метрология, стандартизация и сертификация: Учебник. — М.: Гуманитар. изд. центр Владос, 2010. — 398 с.

6.Никифоров А.Д., Колчков В.И., Поликарпов М.И. Обеспечение качества нефтехимического оборудования. М.: Машиностроение, 1984. — 174 с.

7.Прочность, устойчивость, колебания. Справочник в 3-х томах. [Под ред. Биргера И.А. и Пановко Я.Г]. Том 1. — М.: Машиностроение, 1988. — 832 с.

8.Abenhaim G.N., Desrochers A., Tahan A.S. Nonrigid parts’ specification and inspection methods: notions, challenges, and recent advancements // The International Journal of Advanced Manufacturing Technology. 2012. Volume 63. Issue 5—8. P. 741—752. DOI 10.1007/s00170-012-3929-2.

дипломов

Оставить комментарий