Статья опубликована в рамках: XIV Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 10 октября 2012 г.)

Наука: Технические науки

Секция: Строительство и архитектура

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ЭНЕРГОСБЕРЕЖЕНИЕ ПРИ ОБЖИГЕ КЕРАМИЧЕКИХ ИЗДЕЛИЙ В ТУННЕЛЬНЫХ ПЕЧАХ СОВЕТСКОГО ТИПА

Ахмеднабиев Расул Магомедович

канд. техн. наук, доцент ПНТУ, г. Полтава

E-mail: arasul49@mail.ru

Колиенко Анатолий Григорьевич

канд. техн. наук, профессор, ПНТУ, г. Полтава

ENERGY SAVING WITH KERAMIC FIRING IN THE TUNNEL KILNS OF THE SOVIET TYPE

Rasul Akhmednabiyev

Candidate of Technical Sciences, Associate Professor of PNTU, Poltava

Anatoliy Colienko

Candidate of Technical Sciences, Professor of PNTU, Poltava

АННОТАЦИЯ

Целью исследований было изыскание возможности снижения расхода газа при обжиге стеновой керамики. Разработаны мероприятия по реконструкции туннельных печей, приведены соответствующие теплотехнические расчеты. Капиталовложения на реконструкцию печи окупаются за полгода, КПД печи повышается на 100 %, экономия газа до 3 млн. м3 в год.

ABSTRACT

The aim was to explore the possibility of reducing the consumption of natural gas during the firing wall ceramic. Actions on the reconstruction of tunnel kilns, heat engineering calculations are appropriate. Investment for reconstruction oven recouped in six months, the efficiency furnaces increased by 100 %, the gas savings of up to 3 million m3 per year.

Ключевые слова: туннельная печь; снижение расхода природного газа; теплотехнические расчеты; совершенствование печи.

Keywords: Tunnel kiln; reducing consumption of natural gas; thermal engineering calculations; improved stoves.

На территории бывшего СССР много кирпичных заводов, на которых обжиг изделий ведут в туннельных печах старого типа. Расход газа в этих печах колеблется в пределах 220—300 м3 на 1000 шт. условного кирпича, или 80…100 м3 на 1 т продукции, в то время как на заводах стран ЕС расход газа в два раза меньше. В связи с возрастанием стоимости теплоносителей, становится актуальным исследования возможности снижения расхода топлива при производстве строительных материалов [1]. С целью оценки потери тепла и разработки мероприятий по снижению расхода теплоносителей, нами исследована туннельная печь для обжига керамических стеновых материалов производительностью 26 млн. шт. условного кирпича в год, построенная по типовому проекту 409-21-13, тип 1 на газовом топливе [3]. При разработке мероприятий за основу была принята схема утилизации тепла печи, разработанная немецкой фирмой «Keller GMBH» [2].

Общая длина печи — 120 м, зона подогрева — 42 м; зона обжига — 30 м; зона охлаждения — 48 м. Количество горелок — 22 шт. Продолжительность обжига — 48 ч. Рециркуляции продуктов сгорания и воздушных завес в момент исследования отсутствуют. Отбор дымовых газов осуществляется на первой позиции сверху. Масса печной вагонетки mв=2200 кг., 3000 шт. кирпичей.

Для определения величины потерь теплоты через ограждающие конструкции печи были определены коэффициенты теплопередачи для стен и свода в разных частях печи по зависимости:

К=1/[(1/αв)+Σ(δi/λi)+(1/αн)], Вт/м². °С,

где αв — коэффициент теплоотдачи на внутренней поверхности ограждения печи. величина αв=17 Вт/м² °С;

δi — толщина слоев конструкции стены, м;

λi — коэффициент теплопроводности материала стены;

αн — коэффициент теплоотдачи на наружной поверхности ограждения. При скорости ветра v=5м/с, αн=28 Вт/м² °С.

Определение величины теплового потока, который проходит через ограждения (потерь теплоты в окружающую среду) осуществлялось по зависимости:

Qср=К·F·(tв—tн), ккал/ч,

где F — поверхность ограждения;

tв — температура среды в объеме печи, ºС;

tн — температура среды, принята по величине средней температуры отопительного периода, tн=0ºС.

Потери теплоты в окружающую среду через ограждающие конструкции приведены в таблице 1:

Таблица 1

Теплопотери через ограждающие конструкции печи.

№п/п |

Наименование параметров |

Величина параметра для разных ограждений |

||

Стены |

Свод |

Пол |

||

|

Потери теплоты в окружающую среду, ккал/ч: - в зоне нагревания - в зоне обжига - в зоне охлаждения |

140250 103142 206856 |

47880 123500 52416 |

8400 42000 48000 |

|

Общие потери теплоты в окружающую среду — 772444 ккал/ч. |

|||

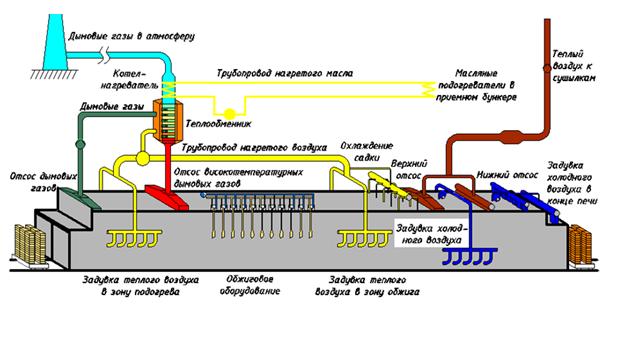

По результатам исследований нами разработаны энергосберегающие мероприятия для внедрения на производстве и приведены в таблице 2 и на рис. 1.

Таблица 2

Мероприятия по снижению энерогозатрат в туннельных печах

№ п/п |

Наименование мероприятий |

Экономический эффект внедрения |

|

тыс. м³ прир. газа |

млн. грн. Т=2,7 грн за 1 м³газа |

||

1 |

Теплоизоляция печи — установление дополнительной тепловой изоляции базальтовой ватой толщиной 0,05 м и обшивкой профилированными настилами. |

348,5 |

0,906 |

2 |

Монтаж системы рециркуляции продуктов сгорания в зоне подогрева |

839,5 |

2,22 |

3 |

Монтаж воздушной завесы между зоной обжига и охлаждения |

799,9 |

1,9 |

4 |

Установление системы подачи холодного воздуха в зону охлаждения. Монтаж системы локализации теплого воздуха и транспортирование его к сушилкам. |

950,4 |

1,9 |

5 |

Установка вентилятора для отбора продуктов сгорания из зоны обжига и теплообменника для нагревания воздуха для горелок и подачи нагретого воздуха в зону подогрева печи. Монтаж системы воздуховодов для подачи воздуха на горелки и в зону подогрева. Монтаж теплообменника |

419,7 |

0,891 |

6 |

ВСЕГО: |

3358,1 |

8,73 |

Рисунок 1. Схема использования теплоты печи

Для сравнения изменения расхода топлива и технико-экономических показателей печи были рассчитаны тепловые балансы печи по известной зависимости:

Qтоп+Q'ваг+Qсыр+Qвозд=Qпол+Qотх.газ+Q''ваг+Qкирп+Qокр.ср;

где Qтоп — теплота, которая поступает в результате сгорания топлива — природного газа;

Q'ваг — физическая теплота, которая поступает с вагонеткой, массой 2200 кг;

Qсыр — физическая теплота, которая поступает с сырыми необожженными кирпичами массой 11520 кг/ваг;

Qвозд — физическая теплота, которая поступает с нагретым воздухом;

Qпол — полезная теплота, которая была расходована на нагревание, обжиг кирпичей и нагревание вагонетки, определяется при условии, что температура кирпича и вагонетки на выходе из печи недолжны превышать +50ºС. Определяется по формуле:

Qпол=(mваг+mкирп)·с·tвых ,

где с — средняя теплоемкость вагонетки и кирпичей, с=0,22 ккал/кг·гр;

Qотх.газ — потери теплоты с отходящими газами, которые образуются в зоне обжига при сжигании природного газа, определяется по зависимости:

Qотх.газ=[Рпг(1+λ·Vт) сотх.газ·(tотх-170)]кэф,

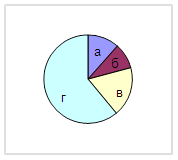

Ниже приведены диаграммы тепловых балансов печи на разных стадиях внедрения этапов модернизации. Диаграммы дают возможность проанализировать структуры составляющих теплового баланса и величин КПД печи при условии внедрения энергосберегающих мероприятий, приведенных в таблице 2.

|

|

|

|

1) |

2) |

3) |

|

|

|

|

4) |

5) |

6) |

Рисунок 2. Диаграммы изменения теплотехнических параметров печи

1) в существующем состоянии; 2) после теплоизоляции стен; 3) после внедрения рециркуляции продуктов сгорания в зоне подогрева; 4) после внедрения воздушных завес или теплообменников; 5) после внедрения системы утилизации теплоты охлаждения кирпичей и вагонеток; 6) после внедрения системы охлаждения кирпичей и вагонеток и устройства теплоизоляции трубопроводов.

а — полезное количество теплоты для технологического процесса обжига; б — потери теплоты в окружающую среду через ограждающие конструкции; в — потери теплоты с отходящими газами; г — потери теплоты с нагретыми кирпичами.

ВЫВОДЫ

1. При существующем состоянии туннельная печь характеризуется значительными расходами топлива на производство кирпичей и низким коэффициентом полезного действия, что объясняется следующими причинами:

· низкие теплозащитные характеристики ограждающих конструкций печи, что способствует значительными потерями теплоты в окружающую среду.

· отсутствие систем рециркуляции продуктов сгорания и воздушных завес, что существенно снижает эффективность использования теплоты продуктов сгорания топлива в печи.

· отсутствие утилизации теплоты обожженной продукции и вагонеток, которая составляет приблизительно 40 % в тепловом балансе печи. Указанная теплота теряется безвозвратно, что существенно ухудшает теплотехническую эффективность печи.

2. Повышение эффективности работы туннельной печи предлагается осуществить за счет внедрения ряда энергосберегающих мероприятий изложенных в таблице.

3. Общая годовая эффективность внедрения мероприятий составляет 2540 тыс. грн., срок окупаемости 0,5 года.

4. По результатам внедрения энергосберегающих мероприятий КПД печи увеличить с 7,6 % до 18 %, а расход газа снижается в два раза и составляет 130 м3 на 1000 шт. условного кирпича.

Список литературы:

1. Вагин Г.Я., Лоскутов А.Б. Экономия энергии в промышленности. НГТУ, Н.Новгород, 1998. — 220 с.

2. Рекламный буклет фирмы «Keller GMBH». 2004. — 34 с.

3. Типовой проект печи для обжига керамики производительностью 26 млн. шт. условного кирпича в год 409-21-13 . 1974. — 76 с.

дипломов

Оставить комментарий