Статья опубликована в рамках: VIII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 19 марта 2012 г.)

Наука: Технические науки

Секция: Материаловедение и металлургическое оборудование и технологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ИССЛЕДОВАНИЕ РАСПРЕДЕЛЕНИЯ ВОДОРОДА В СВАРНОМ СОЕДИНЕНИИ В ЗАВИСИМОСТИ ОТ ТЕМПЕРАТУРНЫХ УСЛОВИЙ

Муравьев Константин Александрович

канд. техн. наук, доцент, Сургутский институт нефти и газа, г. Сургут

Е-mail: mkasing@mail.ru

Приведены результаты исследования кинетики распределения водорода в сварном соединении в зависимости от температурных режимов

Актуальность темы.Известно, что в наибольшей степени на работоспособность и надежность сварных корабельных корпусов из низколегированных сталей обычной и повышенной прочности, особенно при эксплуатации в условиях низких температур воздуха (до -60 0С),оказывают холодные трещины, образующиеся, как правило, в околошовной зоне сварных соединений (ОШЗ). При этом наиболее опасным местом, с точки зрения зарождения холодных трещин, является корневой шов.

При сварке указанных сталей вероятность образования холодных трещин появляется, если скорость охлаждения W600500≥12 — 13 0С/с [4, 12], что характерно для ручной сварки покрытыми электродами в условиях низких температур воздуха. При этом холодные трещины наблюдаются, несмотря на отсутствие закалочных структур, в сварных соединениях.

Аварии и остановки корабельного транспорта по причине низкой трещиностойкости сварных соединений приводят не только к потере транспортируемого продукта, но и требуют зачастую крупных материальных и финансовых затрат на ремонтно-восстановительные работы. Увеличение размеров плавсредств, удлинение трассы их маршрута повышают вероятность трещинообразования и сложность ремонта. Разрушение танкеров часто сопровождается пожарами и взрывами, загрязнениями окружающей среды, что оказывает губительное воздействие на животный и растительный мир. Все это свидетельствует о крайней актуальности повышения качества и надежности морских и речных судов.

Анализ литературы.О влиянии отрицательных температур воздуха при сварке корпусных судостроительных сталей на увеличение количества образовавшихся трещин известно из литературы и практики [1, 2, 4, 5, 12, 13]. Вероятность образования трещин при этом повышается в связи с увеличением остаточных напряжений и количества растворенного в металле водорода. Повышение стойкости сварных соединений к образованию холодных трещин, вызывающих замедленное разрушение при сварке в условиях низких температур, определяется не только снижением количества неравновесных структур, но и повышением скорости диффузии водорода.

Анализ данных, приведенных в литературе [7—9, 12, 13], свидетельствует, что основными причинами разрушения корпусов плавсредств являются дефекты сварных соединений, влияние низких температур окружающего воздуха, водородное охрупчивание зоны термического влияния (ЗТВ) сварного соединения, а также вибрации корпуса вследствие динамических воздействий. Обобщение причин разрушений корабельных сварных стыков, выполенное в работах [1, 5], позволило выделить главную из них – низкую хладостойкость судостроительных сталей и их сварных соединений в условиях отрицательных температур воздуха.

Для реализации на практике организационно-технических мероприятий повышения надежности сварных соединений корабельных корпусов и других конструкций необходимо знание закономерностей и особенностей изменения трещиностойкости наплавленного и основного металла в зависимости от основных технологических факторов транспорта продукта, для чего требуется проведение дополнительных исследований.

Постановка и изучение проблематики. Из анализа литературных данных и результатов собственных исследований следует, что основной причиной низкой трещиностойкости сварных соединений судостроительных корпусных сталей из низколегированных сталей, эксплуатируемых в условиях низких температур окружающей атмосферы (до -60 0С), является высокое содержание водорода в наплавленном металле и околошовной зоне. Вопросы активности подвижного водорода и его распределения в разных зонах сварного соединения при воздействии на него минусовых температур изучены недостаточно и получены на различных сварочных и корпусных материалах с использованием разных методов и критериев оценки, поэтому они трудно сопоставимы, порой противоречивы и не всегда подвержены логическому анализу и сравнению. Поэтому требуется проведение дополнительных экспериментов для изучения влияния отрицательных температур на процесс диффузии и перераспределения водорода с течением времени в сварных соединениях монтажных стыков корабельных корпусных конструкций. Учитывая, что экспериментальные методы не позволяют измерить концентрацию водорода в различных зонах сварного соединения, то требуется примение экспериментально-аналитических методов расчета и оценки кинетики диффузии водорода из сварного шва в зону термического влияния (ЗТВ) и его перераспределения с течением времени.

Высказываются различные точки зрения на механизм водородной хрупкости стали и сварных соединений. Однако сам факт, что водород, попадая в металл шва и ЗТВ, вызывает временную хрупкость его и иногда весьма значительную, приводящую к образованию трещин, является общепризнанным. На основании изложенного, основным способом уменьшения водородной хрупкости является снижение уровня диффузионно-подвижного водорода в металле шва различными конструкторско-технологическими способами.

Другим способом уменьшения водородной хрупкости является снижение скорости охлаждения, которое позволяет получить более пластичный и менее склонный к водородной хрупкости металл шва и ЗТВ, а также усиливает эффект удаления водорода из металла в процессе охлаждения.

Третьим способом является повышение температуры сопутствующего подогрева. Так, повышение температуры до 100 — 200 0С существенно снижает водородную хрупкость, вызываемую диффузионным и молекулярным водородом.

Четвертым способом является проведение термической обработки – “отдыха” – сварных соединений корпусных сталей непосредственно после сварки, в процессе которого удаляется диффузионный водород.

Для реализации этих способов на практике необходимо проведение дополнительных экспериментов для изучения поведения водорода в сварных соединениях применительно к конкретным температурным режимам, материалам и технологическим процессам монтажной сварки.

Целью работыявляется исследование кинетики распределения и диффузии водорода в сварных соединениях судостроительных сталей в зависимости от температурных условий окружающей атмосферы.

Методика и материалы исследований.В качестве экспериментальных материалов использовали судостроительные корпусные стали 10ХСНД и 15ХСНД, которые наиболее широко используются в кораблестроении. Для определения диффузионного водорода в наплавленном металле, наплавку производили на образцы размером 80×15×10 мм, которые затем помещали в эвдиометры с водоглицериновой смесью, а также в эвдиометры со спиртом. Время наплавки образца составляло 30…35 с, а паузы от момента завершения наплавки до помещения образца в эвдиометры – 3…40 с. Наплавку на образцы, а также сварку монтажных стыков производили на открытом воздухе при температурах среды, принятых согласно плана экспериментов. Концентрацию остаточного водорода определяли методом вакуумной экстракции при расплавлении образцов на установке VH-6 фирмы “Гереус” [7].Сварку выполняли в нижнем положении постоянным током обратной полярности. Режим сварки поддерживали постоянным (Iсв=180 А;Uд=23…24 В).

В качестве сварочных материалов использовали электоды марок АНО-26 диаметром 4 мм и АНО-ТМ диаметром 3 мм (для сварки корня шва).

В основу метода расчета концентрации и распределения водорода в сварных соединениях была положена схема количественного расчета диффузионного перераспределения водорода в сварных соединениях, разработанная И. К. Походней и Л. И. Демченко (Институт электросварки им. Е. О. Патона Национальной академии наук Украины) [8, 9], поскольку она хорошо согласуется с экспериментальными данными.С точки зрения математического моделирования, наибольшую сложность представляют учет переменной (в пространстве и времени) растворимости водорода в твердом и жидком металле, наличие локальных дефектов структуры (“ловушек” водорода), а также многомерный характер переноса.

Поэтому для упрощения модели в расчетах предполагали следующее:

- роль внутренних дефектов структуры в перераспределении водорода и выделения из образца невелика;

- влияние времени кристаллизации металла шва на процесс диффузии и перераспределения водорода ничтожно мало;

- влиянием неизотермичности температурного поля сварного соединения можно пренебречь.

Определение критерия технологической прочности сварного соединения σpminпроизводили по методике, подробно описанной в работах [2, 3, 6, 10].

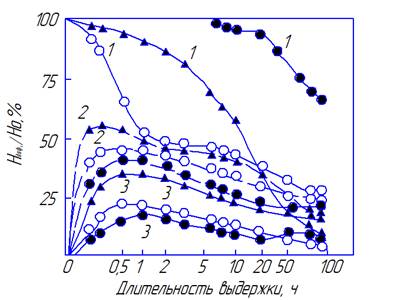

Результаты иссдедований и их обсуждение.Зависимости скорости выделения водорода из наплавленного металла от температуры окружающей среды приведены на рис. 1.

.jpg)

Рис. 1. Зависимость скорости выделения водорода из наплавленного металла от температуры среды: электроды АНО – 26; а) – глицериновая проба; б) – спиртовая проба.

Видно, что с понижением температуры образцов на 60 0С скорость диффузии уменьшается в среднем в 30 — 40 раз, а при температуре -40 -50 0С ([H]диф<5 см3/100г) скорость выделения водорода минимальна в течение 20 ч после сварки.

Заметное выделение диффузионного водорода выявлено лишь после выдержки образцов в спиртовых эвдиометрах более 200 ч (рис. 1, б). В целом понижение температуры резко уменьшает количество выделившегося водорода из металла, особенно при сварке низководородистыми электродами с покрытием основного вида. Из рис. 1(б) видно, что из наплавленного электродами АНО-26 металла при температуре +20 0С свободно выделилось около 3 см3/100г водорода, при -30 0С – 0,85 см3/100г, а при -45 0С – лишь 0,2 см3/100г. Перенос эвдиометров с замороженными образцами в помещение с комнатной температурой позволяет получить дополнительно выделившийся водород из наплавленного металла (табл. 1).

Таблица 1

Влияние температуры среды на содержание водорода (в см3/100г) в сварном шве

|

Марка электрода |

Температура прокалки,°С |

Температура среды,°С |

[H]диф |

[H]ост |

[H]сум |

|

УОНИ-1355 |

400 400 200 200 |

+40 -40 +20 -40 |

4,4 2,7 6,5 5,2 |

2,0 3,9 2,8 4,3 |

6,4 6,6 9,3 9,5 |

|

АНО-ТМ |

400 400 400 200 200 200 |

+20 -30 -50 +20 -30 -50 |

2,8 0,9 0,2 5,0 3,5 1,6 |

1,0 2,7 3,8 1,0 3,4 5,2 |

3,8 3,6 4,0 6,0 6,9 6,8 |

Скорость диффузии водорода [H]диф зависит от температуры среды. Выдержка образцов при температуре +40 0С (рис. 2) понижает содержание водорода в шве с 2.2 до 0,5 см3/100 г за 4 ч, при комнатной температуре – за 20 ч, а при -50 0С водород практически не выделяется.

.jpg)

Рис. 2. Влияние температуры и длительности выдержки на содержание диффузионного водорода в сварных соединениях: электроды АНО – 26; спиртовая проба.

Для анализа роли водорода в образовании холодных трещин в ОШЗ очень важно знать его перераспределение в сварных соединениях с течением времени. Однако применяемые экспериментальные методы не позволяют в полной мере судить о его диффузионном распределении в различных зонах соединения при сварке и после ее окончания. Поэтому в данной работе расчет перераспределения диффузионного водорода производили по формулам [4, 12] в трех временных интервалах изменения температуры, в которых коэффициенты диффузии DHпринимали кусочно-постоянными t0пл≤t1≤t0300; t0300≤t2≤t0100; t3 - при температуре окружающего воздуха. Их значения приведены в табл. 2. Временные интервалы варьировались в зависимости от температуры среды и предварительного нагрева.

Таблица 2

Эффективные коэффициенты диффузии, см2/с

|

В интервале температур,0С |

Dшва,Dом |

Dзтв |

|

+40 +30 +20 - 35 |

1.2· 10-4 2.2· 10-5 1.2· 10-6 2.2 ·10-7 |

1.9· 10-5 1.9· 10-6 3.6 ·10-7 3.6· 10-8 |

Как показано в работе [13], содержание водорода в металле шва контролируется скоростью охлаждения в интервале 300 — 100 0С. Конфигурация шва воспроизводилась с помощью переменной координаты линии сплавления по высоте сечения. На рис. 3 и 4 представлены результаты распределения водорода в сварном соединении.

Рис.3. Кинетика перераспределения водорода в V-образном сварном соединении:

1 – центр шва; 2 – зона линии сплавления; 3 – зона термического влияния;

▲ – Тср=+22 0С; ● – Тср=-40 0С; ○ – Тср=-40 0С и Тпод=200 0С.

.jpg)

Рис.4. Влияние подогрева на распределение водорода в сварном соединении:

1 – Тпод=200 0С; 2 – Тпод=50 0С ; 3 – Тпод=0 0С.

Предварительный подогрев до 200 0С способствует резкому снижению содержания водорода в центре шва – до 20 % начального содержания в течение 30 мин, причем в ЗТВ содержание водорода не превышает 20 % [H] (рис. 3).

С понижением температуры среды до -40 0С существенно замедляется скорость десорбции водорода в окружающую атмосферу. Так, уменьшение содержания водорода в центре шва в 2 раза происходит при комнатной температуре за 2 — 3 ч, а при -40 0С – за 12 — 15 ч. Максимальное содержание водорода в ЗТВ при температуре +20 0С достигается за 1 — 3 ч, а при низких температурах – за 20 — 40 ч с сохранением этого условия длительное время. Также следует отметить, что предварительный подогрев приводит к резкому снижению уровня водорода в первые 30 мин после окончания сварки. Поэтому после окончания десорбции водорода из шва, наряду с предварительным подогревом, желателен и послесварочный нагрев соединения, особенно при отрицательных температурах воздуха.

Следовательно, в зависимости от технологической прочности сталей и на основании расчетной модели диффузионного перераспределения водорода в монтажных соединениях после окончания сварки можно научно обосновать оптимальный режим предварительного подогрева и конструкторско-технологические приемы уменьшения скорости охлаждения стыка с учетом оптимизации режимов сварки, формы разделки кромок, правильного выбора сварочных материалов, прокалки электродов, ограничения времени между наложением проходов при многослойной сварке.

Из литературных данных следует, что до сих пор отсутствует количественная связь между склонностью сварного соединения к образованию трещин с действительной концентрацией в нем водорода. Известно, что наиболее существенное влияние на трещиностойкость сталей оказывает диффузионный водород при образовании в сварном шве или ОШЗ смешанной перлитно-мартенситной, бейнитно-мартенситной структур и структуры нижнего бейнита [11]. Авторы [11, 12] обнаружили снижение сопротивления сталей 15ХСНД, 17Г1С, 10Г2С1, 10ХСНД холодным трещинам на 20 — 40 % при сварке в условиях отрицательных температур воздуха. Стали 14Г2САФ и 14Г2МР характеризуются низкой технологической прочностью, причем их трещиностойкость снижается на 10 — 20 % с понижением температуры.

Установлено [11], что наибольшее понижение трещиностойкости судостроительных сталей наблюдается в интервале от -20 до -40 0С, в котором отрицательное влияние водорода на замедленное разрушение сварных соединений проявляется в большей степени. Как показывают результаты собственных исследований, уменьшение содержания водорода в шве от 8 до 1 см3/100г повышает сопротивляемость сталей 10ХСНД и 15ХСНД холодным трещинам примерно в 2 — 2.5 раза (рис. 5).

.gif)

Рис.5. Зависимость технологической прочности сварных соединений от содержания водорода в наплавленном металле:

Опытные электроды АНО – 26; 2 – 15ХСНД; 3 – сталь 20; 4 – сталь 10.

При уменьшении количества водорода в наплавленном металле до уровня 5 см3/100г и ниже сопротивляемость этих сталей холодным трещинам σpminвозрастает на 50 – 60 %.

Таким образом, полученные результаты позволили сделать следующие выводы:

- С понижением температуры образцов на 60 0С скорость диффузии водорода уменьшается в 30 — 40 раз, а при температуре -40… -50 0С скорость выделения водорода из наплавленного металла минимальна в течение 20 ч после сварки. Так, при температуре +40 0С содержание водорода в шве после сварки понижается с 2.2 до 0.5 см3/100 г за 4 ч, при комнатной температуре – за 20 ч, а при -50 0С водород практически не выделяется.

- Отработана технология применения математической модели расчета процесса диффузии и перераспределения водорода в сварном соединении с учетом термического цикла сварки, которая позволяет научно обосновать оптимальные режимы предварительного подогрева и конструкторско-технологические приемы снижения скорости охлаждения монтажных стыков корпусных судостроительных сталей.

Список литературы:

- Галиченко Е. Н. Технологические методы обеспечения трещиностойкости промысловых трубопроводов нефтяных месторождений.- Челябинск: Изд. ЦНТИ. – 2002. - 252 с.

- Козлов Р. А. Водород при сварке корпусных сталей. – Л.: Судостроение, 1975. – 212 с.

- Козлов Р. А. Методика определения водородной хрупкости наплавленного металла // Сварка. – Л.: Судпромгиз, 1960. – С. 21 — 29.

- Ларионов В. П., Слепцов О. И. Природа образования холодных трещин и обеспечение технологической прочности сварных соединений при низких температурах. – Якутск: Изд. ЯФ АН СССР, 1983. – С. 40 — 68.

- Макаренко В. Д. Надежность нефтегазопромысловых систем. – Челябинск: Изд. ЦНТИ. – 2006. – 826 с.

- Мороз Л. С., Чечулин Б. Б. Водородная хрупкость металлов. – М.: Металлургия. – 1967. – 225 с.

- Пальцевич А. П. Хроматографический метод определения количества диффузионного водорода в сварных швах. – В кн.: Третья Всесоюз. конф. по сварочным материалам. – Киев: Наукова думка. - 1982. – С. 24 — 27.

- Походня И. К., Демченко В. Ф., Демченко А. И. Математическое моделирование поведения газов в сварных швах. – Киев: Наукова думка. – 1979. – 56 с.

- Походня И. К. Кинетика дифузионного перераспределения водорода между металлом шва и основным металлом // Автоматическая сварка. – 1976. - № 5. – С. 3 — 12.

- Романив О. Н., Ярема С. Я., Никифорчин Г. Н.и др. Усталостная и циклическая трещиностойкость конструкционных материалов // Механика разрушения и прочность материалов: Справ. пособие в 4-х т. Под ред. В. В. Панасюка,Т. 4. – Киев: Наукова думка, 1990.

- Слепцов О. И. Влияние низкой температуры при сварке на образование холодных трещин в низколегированных трубных сталях // Бюл. НТИ. – Якутск, 1979. – С. 25 — 26.

- Слепцов О. И., Тухолонов К. Н. Влияние отрицательных температур при сварке на содержание диффузионного водорода в наплавленном металле // Хрупкое разрушение металлов при низких температурах. – Якутск: Изд. ЯФ СО АН СССР, 1976. – С. 74 — 80.

- Тарлинский В. Д. Влияние водорода на характеристики механических свойств конструкционных низколегированных сталей и сварных соединений // Устойчивость против коррозионного растрескивания сварных соединений трубопроводов и роль водорода при электродуговой сварке. – М: ВНИИСТ, 1969. – С. 91 — 123.

дипломов

Оставить комментарий