Статья опубликована в рамках: VIII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 19 марта 2012 г.)

Наука: Технические науки

Секция: Материаловедение и металлургическое оборудование и технологии

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ИЗМЕНЕНИЕ ИСХОДНОЙ СТРУКТУРЫ КОТЛОВОЙ СТАЛИ В ПРОЦЕССЕ ДЛИТЕЛЬНОЙ ЭКСПЛУАТАЦИИ

Мазура Анастасия Николаевна

магистр, ВолгГТУ, г. Волгоград

E-mail: mazura_anastasiy@mail.ru

Гевлич Сергей Олегович

канд. тех. наук, технический директор, ООО «Экспертиза», г. Волгоград

E-mail: sgevlich@mail.ru

Пегишева Светлана Алексеевна

канд. тех. наук, доцент ВолгГТУ, г. Волгоград

E-mail:

Согласно федеральному закону «О промышленной безопасности опасных производственных объектов» № 116 - ФЗ от 21.07.1997 г. [1] технические устройства, применяемые на опасном производственном объекте, в процессе эксплуатации подлежат экспертизе промышленной безопасности в установленном порядке. При этом нормативными документами полагается выполнение ряда операций неразрушающего и разрушающего контроля, которые должны позволить оценить параметры технического состояния объекта экспертизы и принять решение о его возможной дальнейшей эксплуатации.

Таким образом, одним из основных объектов экспертизы являются паровые и водогрейные котлы. В настоящей работе объектом стал паровой котел, эксплуатирующийся с 1954 года на одном из заводов региона.

Стандартная программа неразрушающего контроля парового котла включает визуальный осмотр, измерение геометрических параметров элементов котла, ультразвуковую толщинометрию, ультразвуковую и цветную дефектоскопию, определение твердости основного металла и металла швов как способ экспресс-анализа механических свойств металла. Этого набора, как правило, достаточно для решения вопроса о возможности дальнейшей эксплуатации. Однако, в рассматриваемом случае, необходимо было дополнить этот набор исследованиями структуры металла.

Целью настоящей работы является исследование структурного состояния барабана котла отработавшего более 40 лет при температуре 200оС

В рамках штатной экспертизы были выполнены:

- ультразвуковая толщинометрия опорных металлоконструкций, выполненная в соответствии с РД 10-210-98 «Методические указания по проведению технического освидетельствования металлоконструкций паровых и водогрейных котлов» [3], с применением ультразвукового толщиномера марки «ВЗЛЕТ-УТ», зав. № 502243 с преобразователем П112-5,0-12/2-Б-001.

- измерения овальности барабана путем измерения диаметров барабана котла. Замеры проводились в нескольких сечениях. В каждом сечении было выполнено по четыре измерения. Измерения диаметров выполнено лазерным дальномером типа LeicaDISTOA5 № 1080221043.

- ультразвуковая толщинометрия основных элементов котла, которая проводилась в соответствии с ПБ 10-574-03 «Правила устройства и безопасной эксплуатации паровых и водогрейных котлов» [2] и РД 34.17.435-95 «Методические указания о техническом диагностировании котлов с рабочим давление до 4,0 МПа» [4]. Использовался ультразвуковой толщиномер марки «ВЗЛЕТ УТ», зав. № 502243 с преобразователем П112-5,0-12/2-Б-001.

- замеры твердости металла элементов котла переносными твердомерами типа "ТЕМП".

- ультразвуковая дефектоскопия основного металла и сварных швов барабана дефектоскопом типа "Пеленг" всоответствии с ПБ 10-574-03 «Правила устройства и безопасной эксплуатации паровых и водогрейных котлов» [2] и РД 34.17.435-95 «Методические указания. Техническое диагностирование котлов с рабочим давлением до 4,0 МПа включительно» [4].

Дополнительно, исследовали структуру элементов котла путем металлографического анализа после травления поверхности 5 % раствором азотной кислоты.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЯ

В процессе неразрушающего контроля не выявлено: коррозионных утонений, т. е. толщина стенки соответствует нормативной, не выявлено трещин или подобных несплошностей сварных соединений, осмотр и измерения показали отсутствие деформационных дефектов в элементах котла и металлоконструкциях. Экспресс анализ механический свойств (замеры твердости) показал, что данный параметр незначительно отличается от требования нормативных документов. В целом общее состояние котла удовлетворительное. Таким образом, набор штатных параметров позволяет сделать вывод, об отсутствии видимых повреждений, влияющих на ресурс. Вместе с тем, кажется весьма вероятным влияние длительной эксплуатации на структурное состояние, прежде всего стали барабана котла. Таким образом, техническое состояние металлоконструкций котла не соответствует требованиям промышленной безопасности.

Учитывая условия и длительность эксплуатации технического устройства были проведены металлографические исследования основных элементов котла.

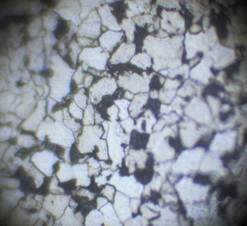

Исследования структуры стали коллектора и барабана выполняли методом полевой металлографии в поле зрения светового микроскопа при увеличении х400. Оценивали балл зерна феррита по ГОСТ 5639 и состояние перлитной фазы по ГОСТ 5640 методом сравнения со стандартными структурами. Значения приведены в баллах. На рис.1 показаныструктуры стали 20К, полученные с внутренней поверхности барабана в зоне границы пар-вода.

.gif)

.jpg)

Рисунок 1. Структура стали барабана котла, х400. Структурные составляющие: феррит (сплошная стрелка); перлит (прерывистая стрелка).

Как видно из рис. 1 феррит имеет выраженную разнозернистость, что свидетельствует о протекании рекристаллизационного процесса, результатом которого может быть снижение прочности (предела прочности и предела текучести). Наиболее измененной является структура перлита. Фактически это уже не перлит, а карбидная фаза. Видно, что карбиды (в данном случае скорее цементит Fe3C) располагаются по границам ферритных зерен, имеют вид коагулированных частиц размерами до 5 мкм, что согласно ГОСТ 5640 соответствует 4—5 баллу.

Зафиксированное структурное состояние, особенно изменения перлитной фазы, свидетельствуют о полной деградации исходной структуры и фактическом исчерпании ресурса технического устройства, в данном случае барабана котла. Длительная эксплуатация при повышенной температуре (+450оС согласно паспорта) явилась тем фактором, который и привел к изменению первоначальной структуры.

Изменения структуры стали отмечаются и в коллекторе (рис. 2). Отличие настоящей структуры от исходной заключается в изменении морфологии феррита. Имеет место разнозернистость. Состояние перлитной фазы более соответствует исходной, однако также видны следы коагуляции.

.gif)

Рисунок 2. Микроструктура коллектора, х400. Структурные составляющие: феррит (сплошная стрелка); перлит (прерывистая стрелка).

Делая выводы по металлографическим исследованиям основных элементов котла, можно сказать, что с течением времени, даже при относительно невысоких температурах эксплуатации, установлена сфероидизация перлита, что является, несомненно, отбраковывающим фактором.

Список литературы:

- ПБ 10-574-03 «Правила устройства и безопасной эксплуатации паровых и водогрейных котлов»

- РД 10-210-98 «Методические указания по проведению технического освидетельствования металлоконструкций паровых и водогрейных котлов»

- РД 34.17.435-95 «Методические указания. Техническом диагностирование котлов с рабочим давление до 4,0 МПа включительно»

- Федеральный закон «О промышленной безопасности опасных производственных объектов» № 116 - ФЗ

дипломов

Оставить комментарий