Статья опубликована в рамках: VIII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 19 марта 2012 г.)

Наука: Технические науки

Секция: Информатика, вычислительная техника и управление

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ПРОГРАММНЫЙ КОМПЛЕКС ДЛЯ ПРОЕКТНОГО РАСЧЕТА И СИНТЕЗА ГЕОМЕТРИЧЕСКИХ МОДЕЛЕЙ ОДНОШНЕКОВЫХ ЭКСТРУДЕРОВ В ПРОИЗВОДСТВАХ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ

Полосин Андрей Николаевич

канд. техн. наук, доцент, СПбГТИ(ТУ), г. Санкт-Петербург

E-mail:

Тян Евгений Викторович

аспирант, СПбГТИ(ТУ), г. Санкт-Петербург

E-mail:

Павлов Сергей Николаевич

магистрант, СПбГТИ(ТУ), г. Санкт-Петербург

Основной тенденцией развития современных экструзионных производств изделий (пленок, листов, плит, труб) из термопластов, обусловленной усилением конкурентной борьбы на международных рынках тароупаковочных средств и строительных материалов, является значительное расширение ассортимента, увеличение объема и повышение качества продукции, способствующей экономии сырьевых и энергетических ресурсов, росту экологической безопасности. Ключевой стадией процесса изготовления термопластичных изделий методом экструзии, определяющей производительность линии и качество (толщину, цвет, количество и площадь дефектов – нерасплавленных включений, черных точек, воздушных пузырей) изделий, является переработка сыпучих термопластов и композиций на их основе в пластицирующих одношнековых экструдерах непрерывного действия. Поэтому при проектировании нового и перенастройке (на изменяющийся ассортимент сырья и продукции, производительность) существующего производства необходимо определить геометрические и режимные параметры экструдера в зависимости от заданной производительности, типа термопласта, вида изделия и построить по ним трехмерную геометрическую модель агрегата, обеспечивающую наглядность и интерпретируемость проектного решения. Трудоемкость проектного расчета экструдеров обусловлена сложностью их конструкции, аппаратной гибкостью для переработки различных типов термопластов в изделия разной конфигурации. Это делает актуальной задачу разработки гибкого проблемно-ориентированного программного комплекса, позволяющего с использованием математической модели (ММ) для проектного расчета определить конструктивно-технологические параметры экструдера и с использованием библиотеки геометрических моделей конструктивных элементов экструдера синтезировать трехмерную модель агрегата.

Конструктивными элементами экструдера являются: шнек и корпус (основные элементы); загрузочный бункер, станина, на которой устанавливается корпус, блок упорных подшипников, воспринимающих осевое усилие, действующее на шнек, привод шнека (электродвигатель и редуктор), система теплоснабжения корпуса (вспомогательные элементы) [1, с. 48—77]. Подготовка термопласта к формованию, его нагрев, плавление, перемешивание осуществляются с помощью шнека, вращающегося в корпусе экструдера. Шнеки для переработки аморфных и кристаллических термопластов включают три конструктивные зоны: зону питания (i=1), зону сжатия/плавления (i=2) и зону дозирования/транспортировки расплава (i=3). Анализ одношнековых экструдеров, типов перерабатываемых в них сырьевых материалов и видов экструдируемых изделий позволил построить формализованное описание экструдера как объекта проектного расчета, включающее векторы входных X, варьируемых Vпараметров и критериальных показателей Y:

,

,

,

,

,

,

где Q– производительность, кг/с; M, P– векторы характеристик термопласта и изделия; TM– тип термопласта; d– средний диаметр частиц, м; r– плотность расплава, кг/м3; PA– полиамид 6,6 (ПА); PEHD, PELD– полиэтилен (ПЭ) высокой и низкой плотности; PP– полипропилен (ПП); PS, PSHS– полистирол (ПС) и ПС ударопрочный; PVCR, PVCP– поливинилхлорид (ПВХ) жесткий и пластифицированный; C, G– векторы видов и геометрических параметров изделий; G– гранулы; Fp, Ft– пленки плоские и рукавные; S– листы; T– трубы; D– диаметр шнека, м; B– шаг нарезки шнека, м; Li– длина i-й зоны, м; Hi– глубина канала в i-й зоне, м; ei– толщина гребней витков нарезки в i-й зоне, м; d– радиальный зазор между гребнями витков нарезки шнека и внутренней поверхностью корпуса, м; N– рабочая частота вращения шнека, об/с.

Задача проектного расчета заключается в следующем: для заданных характеристик термопласта Mи изделия Pпо ММ рассчитать геометрические и режимные параметры одношнекового экструдера V, обеспечивающие заданную производительность Q0:Q(X, V)³Q0.

Поставленная задача решается с использованием метода проектного расчета одношнековых экструдеров, предложенного Р. В. Торнером [2, с. 339—342]. Для этого разработана аналитическая ММ, представляющая собой следующую систему выражений для расчета параметров пластицирующего экструдера с zf-заходным термически нейтральным шнеком переменной (уменьшающейся) глубины (при постоянном шаге нарезки):

,

,  ,

,  ; (1)

; (1)

,

,  ,

,  ,

,  ; (2)

; (2)

,

,  ,

,  ,

,

; (3)

; (3)

,

,  ; (4)

; (4)

; (5)

; (5)

, (6)

, (6)

где kH3, kei, kB– коэффициенты зависимости глубины канала, толщины гребней и шага нарезки от диаметра шнека; j– угол подъема винтовой линии нарезки шнека, рад; L– длина шнека, м; mscr– число витков нарезки шнека (как правило, у современных экструдеров для переработки термопластов mscr=15–25; так, для раздувных экструдеров msc=25); m2, m3– число витков в зонах сжатия и дозирования; c– геометрическая степень сжатия термопласта (отношение объемов канала на длине одного шага в зонах питания и дозирования); l– координата по длине зоны сжатия, измеренная вдоль оси шнека, м;  – средняя скорость деформации сдвига расплава термопласта в канале шнека, зависящая от типа TMи размера частиц dматериала, вида изделия C, с–1; a[м–2], b[м–4] – геометрические коэффициенты, зависящие от диаметра шнека, глубин канала шнека в зонах питания и дозирования и рассчитываемые по формулам, приведенным в работе [4, с. 24].

– средняя скорость деформации сдвига расплава термопласта в канале шнека, зависящая от типа TMи размера частиц dматериала, вида изделия C, с–1; a[м–2], b[м–4] – геометрические коэффициенты, зависящие от диаметра шнека, глубин канала шнека в зонах питания и дозирования и рассчитываемые по формулам, приведенным в работе [4, с. 24].

Число витков в зоне сжатия m2выбирается по экспериментальным данным об изменении удельного объема термопласта по длине шнека с учетом его термостабильности. Так, при переработке термостабильных материалов (например, ПА, ПП, ПС, ПЭ), не боящихся быстрого сжатия, и, следовательно, интенсивного механического и теплового воздействия, применяются шнеки с короткой зоной сжатия (обычно m2=1–4 [4, с. 14]). При этом длина зоны дозирования составляет около половины длины шнека (m3=8–9 [3, с. 138]). Если же перерабатываются термопласты с малой термостабильностью (например, ПВХ), то шнек имеет удлиненную зону сжатия (m2=(1/3–1/2)×mscr), что обеспечивает постепенное уплотнение материала. Длина зоны питания составляет около половины длины шнека. Степень сжатия (1<c£6) выбирается в зависимости от типа и размера частиц сыпучего термопласта. Степень сжатия порошкообразного материала (d<0,002 м) примерно в два раза превышает степень сжатия гранулированного материала (d³0,002 м). Так, степень сжатия гранул ПЭ низкой плотности составляет 1,5–3,0, а порошка – 3,0–5,0 [3, с. 96].

По значениям шага, толщины гребней и угла подъема нарезки рассчитывается ширина канала в i-й зоне:

. (7)

. (7)

ММ (1)—(7) позволяет рассчитать геометрические параметры и частоту вращения шнека, обеспечивающие заданную производительность экструдера, для различных типов гранулированных, порошкообразных термопластов и видов изделий. В зависимости от диаметра и длины шнека определяются диаметр Dbи длина Lbкорпуса, диаметр загрузочного окна Dfкорпуса:

,

,  ,

,  , (8)

, (8)

где db, dis– толщина стенки корпуса и слоя его изоляции (из слюды, миканита и др.), на которой монтируются электронагреватели, м; kf=1,5–2,5 [1, с. 64].

Пример проектного расчета одношнекового экструдера приведен в таблице 1.

Таблица 1

Пример проектного расчета экструдера

|

Исходные данные для расчета, задаваемые проектировщиком |

Параметры, выбираемые из баз данных в зависимости от характеристик термопласта |

Рассчитанные геометрические и режимные параметры шнека экструдера |

|

Характеристики термопласта: TM=PELD; d=0,003 м; r=910 кг/м3 [5, с. 48] |

Геометрические коэффициенты: kB=1,0; mscr(TM,C)=20; m2(TM)=1; m3(TM)=9; c(TM, d)=3,0;

kei(Q0)=0,08, |

Геометрические параметры Gscr: D=0,09 м; B=0,09 м; j=17,7°; L=1,8 м; L1=0,9 м; L2==0,09 м; L3=0,81 м; H1=0,013 м; H2=0,013–0,1×l, 0£l£0,09; H3=0,004 м;

ei=0,007 м, d=0,0002 м;

Wi=0,079 м, |

|

Вид изделия и производительность: C=Fp; Q0=0,036 кг/с |

Рекомендуемый режим переработки:

|

Рабочая частота вращения шнека: N=1,13 об/с |

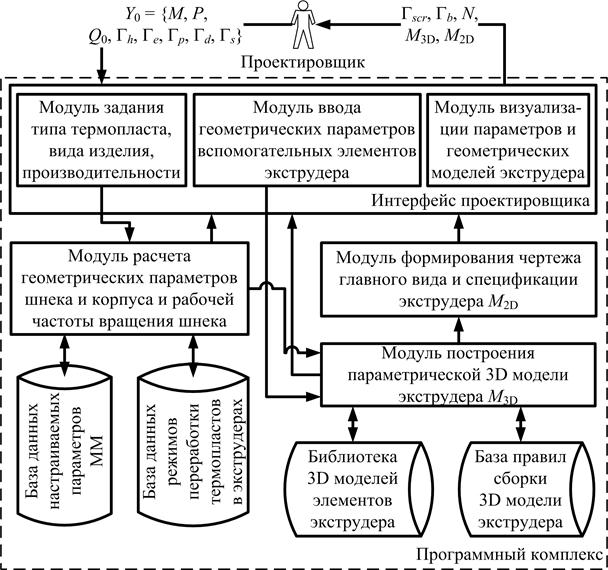

Рассчитанные геометрические параметры шнека Gscrи корпуса Gb, заданные геометрические параметры вспомогательных конструктивных элементов экструдера: бункера Gh(диаметр, высота); электронагревательных элементов корпуса Ge(количество электронагревателей, длина и размеры поперечного сечения каждого электронагревателя); блока упорных подшипников Gp, приводного механизма Gd, станины Gs(габаритные размеры) передаются в подсистему синтеза 3Dмодели агрегата. Подсистема синтеза включает библиотеку 3Dмоделей отдельных элементов экструдера, модуль сборки 3Dмодели экструдера из моделей элементов в соответствии с правилами сборки, хранящимися в базе правил. Функциональная структура разработанного программного комплекса представлена на рисунке 1.

Рисунок 1 – Функциональная структура программного комплекса

Комплекс включает подсистему проектного расчета и подсистему геометрического моделирования. Информационное обеспечение подсистемы проектного расчета содержит базу данных (БД) настраиваемых параметров ММ, позволяющую сформировать значения геометрических коэффициентов ММ в зависимости от типа термопласта и вида изделия, и БД режимов переработки, предназначенную для определения рекомендуемого значения средней скорости сдвига материала заданного типа в канале шнека при изготовлении данного вида изделия. БД содержат данные для 8 типов термопластов и 5 видов изделий.

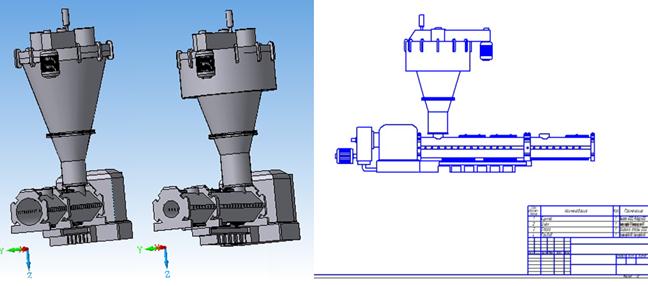

Подсистема геометрического моделирования позволяет синтезировать параметрическую 3Dмодель экструдера данного типа, на основе которой при изменении геометрических параметров конструктивных элементов строится новая 3Dмодель экструдера того же типа, но с отличными от предыдущей модели параметрами (рисунок 2). Кроме того, по созданной 3Dмодели происходит автоматическое формирование 2Dмодели, содержащей чертеж главного вида и спецификацию спроектированного экструдера (рисунок 2).

Тестирование программного комплекса, выполненное на примерах проектного расчета и синтеза геометрических моделей пластицирующих одношнековых экструдеров с однозаходными шнеками для изготовления пленок и листов из ПВХ, ПП, ПЭ, подтвердило его работоспособность и возможность использования для предварительного определения параметров экструдеров.

Рисунок 2 – Построенные геометрические модели экструдера

При разработке программного комплекса использованы следующие информационные технологии: СУБД Access(для создания реляционных БД параметров ММ и режимов переработки), CADсистема Компас 3D(для реализации подсистемы синтеза геометрических моделей), среда объектно-ориентированного программирования VisualC++ (для создания модуля расчета параметров экструдера по ММ, интерфейса проектировщика, интерфейсов доступа к данным и вызова APIфункций Компас 3D).

Таким образом, разработан гибкий проблемно-ориентированный программный комплекс, включающий ММ для проектного расчета, информационную подсистему и подсистему геометрического моделирования и позволяющий рассчитать геометрические параметры шнека и корпуса экструдера, обеспечивающие заданную производительность процесса, и построить параметрические 3Dи 2Dгеометрические модели экструдера для различных типов перерабатываемых термопластов и видов экструдируемых изделий. Программный комплекс может быть интегрирован в подсистему синтеза производственных линий в рамках САПР многоассортиментных экструзионных и каландровых производств полимерных материалов для решения задач проектирования новых и перенастройки существующих производств на изменяющийся ассортимент сырья и изделий, производительность.

Список литературы:

- Раувендааль К. Экструзия полимеров. СПб.: Профессия, 2008. 768 с.

- Торнер Р. В. Теоретические основы переработки полимеров (механика процессов). М.: Химия, 1977. 464 с.

- Торнер Р. В., Акутин М. С. Оборудование заводов по переработке пластмасс: учеб. пособие. М.: Химия, 1986. 400 с.

- Шембель А. С., Антипина О. М. Сборник задач и проблемных ситуаций по технологии переработки пластмасс: учеб. пособие. Л.: Химия, 1990. 272 с.

- Extrusion Processing Data / A. Naranjo C. [et al.]. Munich: Hanser, 2001. 128 p.

дипломов

Оставить комментарий