Статья опубликована в рамках: VIII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 19 марта 2012 г.)

Наука: Технические науки

Секция: Машиностроение и машиноведение

Скачать книгу(-и): Сборник статей конференции

- Условия публикаций

- Все статьи конференции

дипломов

ФИЗИЧЕСКИЕ МЕТОДЫ ИССЛЕДОВАНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ПОВЕРХНОСТНОГО СЛОЯ

Ласица Александр Михайлович

канд. техн. наук, доцент каф. «Физика», ОмГТУ, г. Омск

Чуранкин Вячеслав Геннадьевич

канд. техн. наук, преподаватель каф. «Технология машиностроения» ОмГТУ, г. Омск

E-mail:lasitsa@mail.ru

Модифицирование поверхностного слоя одна из наиболее распространенных в промышленности технологических операций. Наряду с традиционными методами обработки все большее распространение получают методы основанные на обработке концентрированными потоками энергии. Таким методам присущи высокая степень экологической чистоты, малый расход материала, легкость управления параметрами процесса. Одна из причин недостаточного внедрения данных методов в производство связана отсутствием методик, позволяющих предсказать влияние обработки на эксплуатационные свойства изделий. Традиционные методы исследования часто требуют долгосрочных ресурсных испытаний, что не всегда приемлемо. Стремительное развитие измерительной техники в последние десятилетия и резкое снижение ее стоимости позволяет рекомендовать для использования в промышленности ряд методик, до этого использовавшихся преимущественно в физических лабораториях. В статье рассмотрено применение таких методов для анализа эксплуатационных свойств поверхностных слоев обработанных ионными пучками.

Применение ионных пучков позволяет получать поверхностные слои с уникальным набором свойств, однако глубина модифицированного слоя не всегда достаточна - зона легирования для промышленно применяемого диапазона энергий обычно составляет десятки-сотни нанометров [1]. Механические методы обработки не позволяют получать поверхностные слои со значительными отклонениями от равновесных, но применение таких методов не требует специального дорогостоящего оборудования и позволяет производить упрочнение на глубину порядка сотен микрометров. Широкие перспективы открывает использование комплексных методов обработки, сочетающих в себе достоинства обоих методов.

|

|

По мнению авторов, наиболее перспективным является использование в комплексе с ионной имплантацией метода накатывания. Предпочтение, отдаваемое этому методу, основано, прежде всего, на высокой производительности. Кроме того, метод может использоваться как при формообразовании, так и упрочнении поверхностей деталей различной геометрической формы. Имеется возможность упрочнения локальных участков, при этом может быть значительно улучшена шероховатость поверхности и повышена твердость.

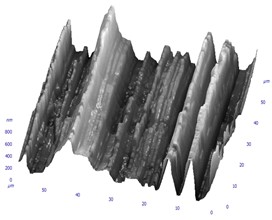

Исследование влияния комплексной обработки на шероховатость поверхности проводилось методом атомной силовой микроскопии на сканирующем зондовом микроскопе SolverPro. Объектами исследования были шлифованые образцы из стали 95Х18 с твердостью HRC53. Фотография поверхности исходного образца представлена на рис. 1. Высота микропиков составляет 500-700нм.

|

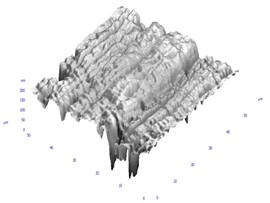

Рис. 2. Поверхность накатанного образца. |

Накатывание проводилось твердосплавным роликом изслава ВК8 (твердость ролика HRC86), прижимающее усилие составляло 2000Н. Поверхность образца представлена на рис. 2. Влияние накатки прослеживается в увеличении степени однородности поверхности, уменьшении шероховатости (высота микропиков после обработки 150—200 нм). Твердость возросла до HRC56, глубина модифицированного слоя при выбранном режиме обработки — порядка 100 мкм.

|

|

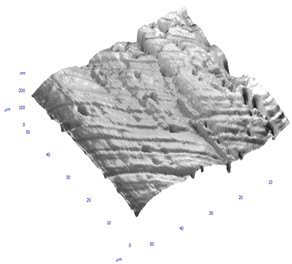

Ионная имплантация осуществлялась ионами Taдо дозы насыщения, энергия имплантируемых частиц составляла 110 кэВ. Однородность поверхности возросла за счет преимущественного распыления микропиков, высота которых после обработки не превышала 80 нм (рис. 3). Подобные исследования выполненные на стали 38Х2МЮА показали значительное увеличение микротвердости поверхностного слоя. Так, имплантация ионов Moв аналогичном диапазоне энергий позволила получить поверхностный слой с твердостью до HV875 (что соответствует HRC66) [3]. Аналогичных результатов следует ожидать и для стали 95Х18.

Интенсивность износа поверхностного слоя зависит не только от его характеристик, но и от ряда внешних параметров, определяемых условиями работы. Многофакторность задачи чрезвычайно усложняет полный анализ, но в ряде случаев возможно приемлемое описание на основе прозрачной физической модели предлагаемой авторами [4].

Рассмотрим изменение некоторой эксплуатационной величины Zв процессе износа (это может быть значение коэффициента трения, твердости и т. д.). Предполагается что для модифицированного слоя значение данной величины — Zm, а для основного материала — Z0. Сделаем несколько допущений о характере износа:

- предположим, что в процессе износа на поверхности образуются области, не покрытые модифицированным слоем и обладающие свойствами основного материала. Взаимным влиянием областей с разными физическими свойствами будем пренебрегать. Вклад модифицированного слоя в значение величины Zбудем считать пропорциональным площади занимаемой модифицированным слоем;

- предположим, что износ носит усталостный характер; разрушение модифицированного слоя происходит в пределах площадей фактического контакта, случайно распределенных по поверхности, а вероятность разрушения пропорциональна числу циклов воздействия.

Следствием сделанных предположения является экспоненциальное убывание площади модифицированного слоя в зависимости от числа циклов нагружения

(S0– значение первоначальной площади модифицированного слоя, параметр n0соответствует числу циклов, за которое будет изношен модифицированный слой). Динамика значения величины Z носит более сложный характер

.png)

Последнее уравнение является частным случаем известного в теории вероятностей распределения Вейбулла-Гнеденко используемого в физике для описания переходных процессов, а в трибологии для описания процессов износа. Точность прогнозирования по уравнению тем выше, чем ближе динамика реального процесса к динамике переходных процессов (наибольшее согласие с экспериментом будет наблюдаться для слоев, износ которых требует большого числа циклов нагружения).

Для проверки сделанных предположений образцы из стали 95Х18 в виде цилиндров диаметром 40 мм и толщиной 12 мм испытывались на машине трения. В качестве сравнения выбирались: исходный образец с твердостью HRC53, образец накатанный роликом из сплава ВК8 (твердость HRC56) и образец, прошедший комплексную обработку в виде накатки и последующей ионной имплантации ионами Ta при ускоряющем напряжении 110 кэВ до дозы насыщения. Контртелом в эксперименте служил цилиндр из закаленной стали ШХ15 (размеры аналогичны размерам образцов, твердость HRC63). Контртело было зафиксировано, образец вращался с частотой 150 об/мин. Трение осуществлялось в отсутствие смазки, прижимающее усилие составляло 100 Н. Определись момент силы трения и коэффициент трения через каждые 100 циклов. Полученные результаты аппроксимировались аналитической зависимостью с целью определения параметра n0. Результаты представлены в таблице 1.

Таблица 1

Число циклов до разрушения

|

Образец |

Исходный |

Накатанный |

Комплексная обработка |

|

n0 |

393 |

536 |

1426 |

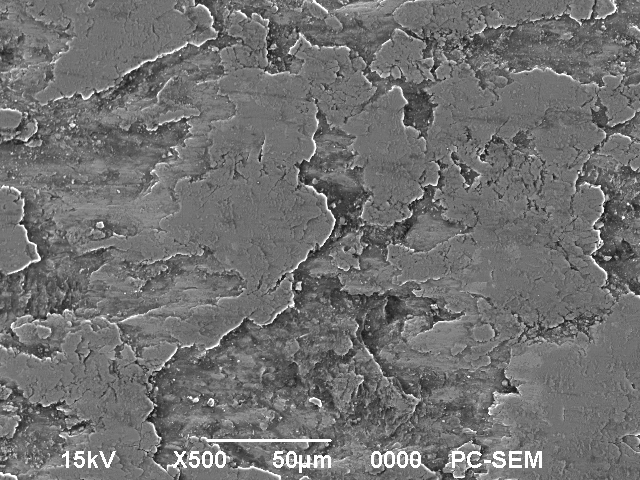

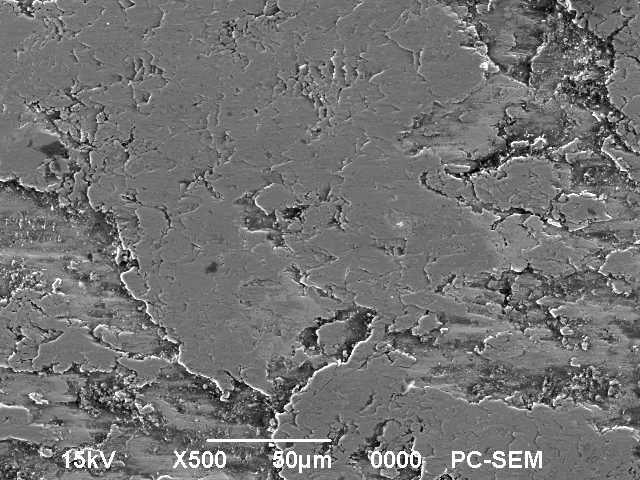

Состояние поверхности образцов исследовалось на электронном микроскопе (JEOL 5700) после 3000 циклов нагружения.

|

|

Результаты представлены на рис. 4, 5, 6.

|

|

|

|

Для всех образцов характерно наличие на поверхности следов третьего тела, образующегося в процессе трения согласно гипотезе Крагельского [2]. На поверхности необработанного образца (рис. 4) присутствуют локальные области значительного износа, по-видимому, являющиеся основным источником образования задира. Износ накатанного образца (рис. 5) и образца прошедшего комплексную обработку (рис. 6) более равномерен, в последнем случае износ выражен значительно слабее. Данные электронной микроскопии хорошо коррелируют с результатами расчета числа циклов необходимых для разрушения модифицированного слоя.

Представленные результаты наглядно показывают, что использование современных физических методов исследования позволяет сделать заключение о ряде эксплуатационных свойств, не прибегая к длительным и дорогостоящим натурным экспериментам. Использование простой физической модели для описания износостойкости модифицированных слоев является оправданным. Модель верно описывает динамику изменения эксплуатационных характеристик. Точность прогнозов в рамках модели вполне достаточна для практического использования. Отсутствие структурно зависимых параметров делает модель удобной в применении.

Список литературы:

- Аброян А. И., Андронов А. Н., Титов А. И. Физические основы электронной и ионной технологии. М :Высш. Школа, 1984. - 320 с.

- Крагельский И. В.Трение и износ. М :«Машиностроение», 1968.- 480 с.

- Ласица А. М. Исследование качества боковых поверхностей зубьев шестерен, модифицированных ионами иттрия и молибдена / А. М. Ласица, В. Г. Чуранкин, А. П. Моргунов // Вестник Курганского государственного университета. - Курган: Изд-во КГУ, 2006. - № 1(05). - С. 59—60.

- Ласица А. М. Феноменологическая модель прогнозирования эксплуатационных свойств модифицированного поверхностного слоя / А. М. Ласица и др.//Вестник академии военных наук (спецвыпуск). – Москва – 2010 - № 3(32) — С. 232—236.

дипломов

Рис. 1. Поверхность исходного образца.

Рис. 1. Поверхность исходного образца.

Рис. 3. Поверхность имплантированного образца

Рис. 3. Поверхность имплантированного образца Рис. 6. Комплексно обработанный образец.

Рис. 6. Комплексно обработанный образец..png) Рис. 4. Исходный образец.

Рис. 4. Исходный образец. Рис. 5. Накатанный образец.

Рис. 5. Накатанный образец.

Оставить комментарий