Статья опубликована в рамках: VII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 21 февраля 2012 г.)

Наука: Технические науки

Секция: Химическая техника и технология

Скачать книгу(-и): Сборник статей конференции, Сборник статей конференции часть II

- Условия публикаций

- Все статьи конференции

дипломов

Модификация целлюлозосодержащих отходов, обеспечивающая создание сорбентов с высокой удельной нефтеемкостью

Панкеев Виталий Васильевич

аспирант, Энгельсский технологический институт (филиал) СГТУ им. Гагарина Ю. А., г. Энгельс

E-mail: Vitpankeev@yandex.ru

Панова Лидия Григорьевна

д-р хим. наук, профессор, Энгельсский технологический институт (филиал) СГТУ им. Гагарина Ю. А., г. Энгельс

Свешникова Елена Станиславовна

канд. техн. наук, доцент, Энгельсский технологический институт (филиал) СГТУ им. Гагарина Ю. А., г. Энгельс

E-mail: xt@techn.sstu.ru

Для производства нефтяных сорбентов используют большое количество материалов как органического, так и неорганического происхождения. [1, 2 5, 6, 7], таких, например, как гранулированные и порошкообразные угли, а также углеродные волокна.

Исходным сырьем для производства активных углей может служить практически любой углеродсодержащий материал: древесина, полимеры, отходы пищевой, целлюлозно-бумажной и сельскохозяйственной отраслей промышленности.

Сбор зерновых культур, в частности проса, на территории РФ в период с 2004—2010 гг. составил 7557 тыс. т. [3], при этом выход отходов при обмолоте — 15,5 %.

В качестве объекта исследования выбрана оболочка, полученная при обмолоте проса (ООП). По данным световой микроскопии частицы ООП имеют лепесткообразную форму со средними размерами: длина — 3—4 мм, толщина — 0,1 мм, насыпная плотность их составляет 187 кг/м3 (рис. 1).

Рисунок 1. Исходные отходы обмолота проса.

По химическому составу ООП представляют собой полисахариды с глюкозидными связями, включают 14—25 % воды и незначительное количество минеральных веществ.

Методом ситового анализа показано, что более 60% составляют частицы ООП размером 600 мкм, но имеются частицы размером как менее 100 мкм, так и более 600 мкм.

Для увеличения площади поверхности ООП измельчались в шаровой мельнице при 120 об/мин. При этом насыпная плотность образцов повысилась с 187 до 350 кг/м3, геометрические размеры уменьшились в 10 раз, что приводило к удвоению (с 0,25 до 0,46 м2/г) площади поверхности (табл. 1), но при этом не изменились радиус и размер пор. Вместе с тем, анализ сорбционных свойств (табл. 1), показал, что отсутствие сорбционной способности характерно как для неизмельченных, так и для измельченных образцов исходных ООП.

Для достижения более развитой поверхности повышали пористость сорбента, проводили термообработку ООП, изменяя температуру от 200 до 400˚С.

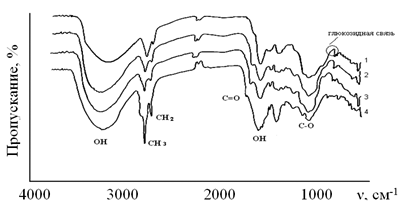

Анализом спектров термообработанных ООП показано, что при воздействии температуры 200 и 250ºС не происходит существенных изменений в структуре и составе образцов (рис. 2, кривые 2, 3). При более высоких температурах происходит разрушение макромолекулы по глюкозидным связям, что подтверждается отсутствием полос поглощения глюкозидной связи (1060 см-1) и увеличением пика колебаний СН2 группы (2853 см-1), см. рис. 2 кривая 4.

Рисунок 2. Данные ИКС ООП: 1 — ООП исходные; 2, 3, 4 — ООП термообработанные при температурах: 2 — 190°С — 90 мин; 3 — 250°С — 90 мин; 4 — 400°С — 5 мин.

В составе продуктов пиролиза содержится 31 % — газов, основными из которых являются: оксид и диоксид углерода, 31 % — жидкости, 33 % — твердого остатка, 6 % — потери.

Так как после термообработки в термопечи выход продукта составлял всего 20—25 %, проводили модификацию ООП тетрафторборатом аммония (ТФБА), влияющим на процессы структурирования полимера при воздействии на него повышенных температур (табл. 1.), обеспечивающую повышение выхода готового продукта до 60 %, а также сорбционной способности.

Таблица 1

Влияние температуры термообработки на структурные показатели и сорбционную емкость ООП.

|

Образец |

Площадь поверхности, м2/г |

Обьем пор, см3/г |

Радиус пор, А |

Сорбционная емкость, г/г

|

|

ООП исходные |

0,25 |

0,001 |

25 |

0,2 |

|

ООП измельченные |

0,46 |

0,001 |

25 |

0,4 |

|

ООП+ТФБА 2500С |

6,70 |

0,02 |

15 |

0,5 |

|

ООП+ТФБА 3500С |

77,00 |

0,74 |

80 |

5,5 |

|

ООП+ТФБА 4000С |

0,20 |

0,004 |

479 |

1,7 |

|

ООП+ТФБА 4500С |

0,04 |

0,001 |

485 |

не сорбируют |

|

ООП+ТФБА 5000С |

0,02 |

0,001 |

459 |

не сорбируют |

Как показали исследования, наибольшей сорбционной способностью по нефти и нефтепродуктам обладают образцы, термообработанные при 350˚С.

Это можно объяснить тем, что, исходя из данных порометрии, большие объем пор и площадь поверхности (табл. 1.), достигаются именно при температуре термообработки 350˚С. При более высоких температурах, видимо, протекают процессы деструкции, приводящие к уменьшению размеров частиц и изменению их структуры. В этом случае существенно меньше становятся площадь поверхности и объем пор, и значительно увеличивается (с 15—80 до 459—479 А) радиус пор (табл. 1). Как известно, размер молекулы нефти составляет от 40 до 100 А [4], поэтому большой размер пор сорбента снижает нефтеемкость, в результате протекающего, одновременно с сорбцией, процесса десорбции.

При оценке эффективности сорбентов обычно руководствуются тремя критериями: нефтеемкостью, влагоемкостью и плавучестью, определяемыми согласно ТУ 214-10942238-03-95.

Поэтому оценена способность сорбента к избирательной сорбции воды и нефти (рис. 3). В емкостях с одинаковым объемом воды, но с различным содержанием нефти (от 0,85 до 3,5 г), количество сорбента было постоянным и составляло — 1 г., время опыта — 300 с.

Рисунок 3. Зависимость сорбционной емкости от содержания нефти: 1 — 0,85 г.; 2 — 1,7 г.; 3 — 2,55 г.; 4 — 3,5 г.

Из результатов следует, что сорбция нефти протекает с большей скоростью, в сравнении с сорбцией воды, что позволяет рекомендовать сорбент особенно для очистки больших разливов нефти и нефтепродуктов.

Замечено, что после выдержки нефти на поверхности воды в течении 14 суток, сорбционная емкость снижается до 3,5 гр/гр, вместе с тем увеличивается с 85 до 95 % избирательная сорбция по нефти. Происходит повышение вязкости нефти с 3,8 до 10,7 Па×с, предположительно, в результате дегазации и испарения легких фракций.

Отработанные сорбенты могут быть использованы в строительстве, для производства асфальтобетона и топливных брикетов.

Список литературы:

1. Болтренас П. Б., Вайшис В. И., Бабелите И.А. Натуральное сырье для производства сорбента нефтепродуктов // Экология и промышленность России, май 2004 г. С. 36—39

2. Долгих О. Г., Овчаров С. Н. Получение нефтесорбентов карбонизацией лузги подсолнечника // Экология и промышленность России, ноябрь 2009 г. С. 4—7

3. Панкеев В. В., Свешникова Е. С., Володченко О. А., Никифоров А. В., Панова Л. Г. Создание углеродных наполнителей для полимерных материалов на основе отходов обмолота сельскохозяйственных культур. Системы автоматического проектирования и автоматизация производства: сборник научных трудов по материалам 1 региональной научно-технической конференции — Саратов: СГТУ, 2009 г., С. 133—137. ISBN 978-5-7433-2155-1

4. Сафиева Р. З. Химия нефти и газа. Нефтяные дисперсные системы: состав и свойства. Москва: РГУ нефти и газа им. И. М. Губкина. 2004 г. 109 с.

5. Согбайда Н. А., Ольшанская Л. Н., Кутунова К. Н., Манарова Ю. А. Использование отходов производства в качестве сорбентов нефтепродуктов // Экология и промышленность России, январь 2009 г. С. 36—38

6. Хлёсткин Р. Н., Самойлов Н. А. О ликвидации розливов нефти при помощи растительных отходов // Нефтяное хозяйство. 2000 г. № 7. С. 84—85

7. Цепакин М. Б., Мишулин Г. М., Гафаров И. Г. Экосорбент как продукт управления ресурсами региона // Экология и промышленность России. 2001 г. № 12. С. 20—25

дипломов

Оставить комментарий