Статья опубликована в рамках: VII Международной научно-практической конференции «Технические науки - от теории к практике» (Россия, г. Новосибирск, 21 февраля 2012 г.)

Наука: Технические науки

Секция: Энергетика

Скачать книгу(-и): Сборник статей конференции, Сборник статей конференции часть II

- Условия публикаций

- Все статьи конференции

дипломов

ВЫСОКОТОЧНАЯ АВТОНОМНАЯ АВТОМАТИЗИРОВАННАЯ СИСТЕМА НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И ОПРЕДЕЛЕНИЯ ОСТАТОЧНОГО РЕСУРСА РАБОТОСПОСОБНОСТИ

Меденков Александр Анатольевич

аспирант, Сибирский государственный индустриальный университет, г. Новокузнецк

Петрова Валентина Александровна

канд. техн. наук, доцент, Сибирский государственный индустриальный университет, г. Новокузнецк

Петров Валерий Иванович

канд. техн. наук, технический директор ООО «Виртуаль», г. Новокузнецк

Патанин Андрей Владимирович

аспирант, Сибирский государственный индустриальный университет, г. Новокузнецк

Меденков Алексей Анатольевич

студент, Сибирский государственный индустриальный университет, г. Новокузнецк

E-mail:

В настоящее время необходимо ужесточить требования к параметрам систем неразрушающего контроля, применяющихся для мониторинга на ответственных объектах, в связи с необходимостью уменьшения рисков возникновения крупных аварий, подобных той, что произошла на Саяно-Шушенской ГЭС. В настоящей работе авторами предлагается система контроля, предотвращающая возникновение аварийных ситуаций на основании информации о сроках разрушения, полученной по результатам работы системы.

К одним из акустических методов неразрушающего контроля, применяемых в различных областях промышленности и транспорта, в том числе и в теплоэнергетике, относится акустическая эмиссия (АЭ) — метод, основанный на регистрации волн напряжений от развивающихся дефектов независимо от их природы и причин, вызывающих их развитие. Однако акустическая эмиссия не предназначена для прогнозирования остаточного ресурса работоспособности. Для получения точной информации о моменте разрушения контролируемого объекта авторами предложено использовать в качестве второго уровня контроля метод затухания ультразвуковых волн, позволяющий определять стадию эксплуатации объекта. Исследования, проведенные авторами показали существование трех стадий эксплуатации: 1) стадия приработочных отказов; 2) стадия нормальной эксплуатации; 3) стадия предразрушения. В зависимости от того в какой стадии находится объект осуществляется прогноз сроков его перехода в стадию предразрушения (остаточный ресурс работоспособности).

Метод АЭ позволяет классифицировать дефекты не только по размерам, но и по степени их опасности, а также определять их местоположение. В такой классификации может оказаться, что большие по размерам дефекты попадут в класс неопасных, не требующих ремонта элементов конструкции. Указанное качество АЭ позволяет принципиально по-новому подходить к определению опасности дефекта. Кроме того, изделие может выйти из строя не только в результате наличия несплошностей, но также из-за изменения формы, потери устойчивости и других причин. В этих случаях акустическая эмиссия сигнализирует о развитии процессов, ведущих к разрушению.

Данный метод обладает высокой чувствительностью к развивающимся дефектам. Его чувствительность значительно превосходит чувствительность других методов. Например, он позволяет в процессе эксплуатации объекта выявить в рабочих условиях приращение трещины порядка долей миллиметра, чего не может сделать ни один из традиционных методов НК.

Характерной особенностью метода является его интегральность, заключающаяся в том, что, используя один (для определения координат дефекта на участке контроля требуется всего один датчик) или несколько датчиков (резонансных), установленных на поверхности объекта, можно проконтролировать весь объект. При этом координаты дефектов определяются без сканирования поверхности объекта преобразователем. Следовательно, от состояния поверхности и качества ее обработки не зависит проведение контроля и интерпретация его результатов. Данное свойство полезно в случае, если доступ к поверхности контролируемого объекта затруднен или невозможен, например, для теплоизолированных трубопроводов и сосудов, объектов, размещенных под землей, конструкций, работающих в сложных условиях: ракет, шатлов, самолетов, атомных реакторов и многих других объектов. Наиболее наглядно это свойство проявляется при контроле процесса сварки и сварных швов крупногабаритных или протяженных объектов.

Полезной особенностью метода является возможность проведения контроля различных технологических процессов, приводящих к изменению свойств и состояний материалов; например, контроль сварки в процессе ее проведения нашел уже достаточно широкое применение. Своевременное обнаружение дефектов в процессе сварки позволяет оперативно проводить ремонт. При этом открывается возможность адаптивного управления технологическим процессом, то есть по сигналам АЭ можно управлять параметрами технологического процесса, а приборы должны стать элементом системы управления процессами.

Кроме того, контроль методом АЭ дает возможность судить об изменении напряженно-деформированного состояния материала объекта, о процессах коррозии под напряжением и других факторах, влияющих на долговечность конструкции. Для него положение и ориентация дефекта не имеет существенного значения, а для большинства методов НК важное значение имеют не только размеры дефекта, но и его местоположение и ориентация.

Акустико-эмиссионный контроль имеет меньше ограничений, связанных со свойствами и структурой материалов. Например, неоднородность материала оказывает большое влияние на показания радиографического и ультразвукового методов, тогда как для АЭ данные свойства материала не имеют существенного значения. При отработанной методике контроля и наличии опыта интерпретации результатов АЭК весьма прост в применении и не требует больших затрат времени, а также имеет более широкий диапазон применений (по материалам). Его успешно используют, например, для контроля композиционных материалов, для которых применение других методов НК затруднено или невозможно. Однако на первых этапах для его выполнения необходимы весьма квалифицированные операторы.

Получение полезной информации, которая может быть выделена из интегрального количества регистрируемых сигналов АЭ, осуществляется методами математической обработки, при этом, учитывая число возможных регистрируемых параметров определенное значение имеет выбор наиболее информативных, несущих необходимую информацию о локальной динамической перестройке внутренней структуры твердых тел.

Внедрение систем акустико-эмиссионного контроля включает следующие этапы:

1) разработку преобразователей сигналов акустической эмиссии в узкополосном варианте и определение оптимальной полосы частот для регистрации сигналов акустической эмиссии по данным лабораторных и производственных испытаний; 2) разработку преобразователей сигналов акустической эмиссии в широкополосном варианте и определение спектра промышленных шумов работающего оборудования; 3) определение оптимальной полосы частот для регистрации сигналов акустической эмиссии по данным лабораторных и производственных испытаний; 4) изготовление резонансных систем преобразователь — предварительный усилитель для комплекса диагностики; 5) настройку блока определения местонахождения дефектных участков в зависимости от резонансных частот предварительных усилителей; 6) отработку комплекса диагностики на реальных объектах.

Постановка задачи исследования.

1. Выбор методик НК металла для использования в системе (подробно рассмотрен в начале данной статьи); 2. Выбор оптимальных датчиков под каждый метод для работы в системе; 3. Установление очередности применения методов (последовательное, параллельное) В системе применяется последовательное сочетание методов; 4. Построение алгоритмов для получения результатов измерений каждым из используемых методов; 5. Разработка и реализация программного комплекса визуализации результатов контроля; 6. Техническое планирование и реализация системы; 7. Проведение лабораторных испытаний; 8. Испытание системы в промышленных условиях на реальном объекте.

Выбор оптимальных датчиков под каждый метод для работы в системе. Для первого уровня контроля выбраны типовые цифровые датчики предназначенные для контроля методом акустической эмиссии. Для второго уровня контроля используются аналоговые датчики с преобразованием результатов контроля в цифровой вид

Установление очередности применения методов (последовательное, параллельное). В системе применяется последовательное сочетание методов. Метод акустической эмиссии используется для обнаружения источников излучения, т. е. для поиска развивающихся дефектов. На первом уровне контроля, как правило прослеживается тенденция деградации структурно-фазового состояния металла.

В случае обнаружения несоответствий, угрожающих работоспособности контролируемого объекта задействуется второй уровень контроля. На этом этапе устанавливается стадия эксплуатации объекта. В данном случае используется деление на три стадии: стадия приработочных отказов, стадия нормальной эксплуатации, стадия предразрушения. Данные стадии определены на основе экспериментальных зависимостей. В результате была получена зависимость, в которой входным параметром являются результаты, полученные на втором уровне контроля. Также в эту зависимость введена временная шкала работоспособности. Используя зависимость и введенную шкалу, получено значение времени безопасной эксплуатации объекта.

Построение алгоритмов для получения результатов измерений каждым из используемых методов. Алгоритм определения дефектных участков контроля заключается в следующем: регистрируя изменения сигналов акустической эмиссии, получаемых с участков контролируемого объекта производится сравнение с базовыми параметрами заложенными в систему. На основании результатов сравнения делается вывод о наличии дефектов на участках. По интенсивности изменения параметров определяется класс опасности участка. Локализация дефекта производится на основании различия времени прихода сигналов от разных дефектов на датчик. На втором уровне контроля анализируется структурное состояние объекта. На основании полученных результатов измерений программа вызывает подпрограмму прогнозирования остаточного ресурса работоспособности

Разработка и реализация программного комплекса визуализации результатов контроля. Полученные результаты диагностики преобразуются в графический вид посредством вызова специальной функции. Данная функция отвечает за прорисовку результатов и вывод текстовой информации в рабочие окна.

Программа включает в себя три окна.

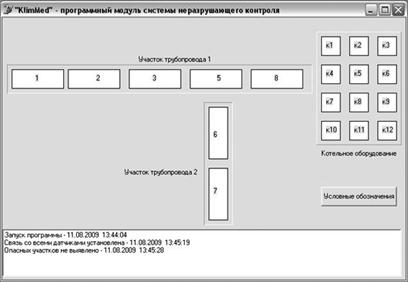

Главное окно (рисунок 1): в верхней части окна название программы, логотип и информацию о функциональном назначении.

Рисунок 1. Главное окно программы

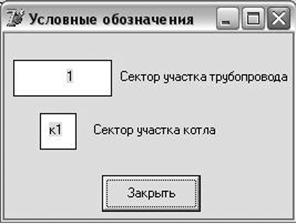

В центральной части окна располагается рабочая область, в которую входят схематическое отображение контролируемых участков трубопроводов (они изображены в виде прямоугольников с цифровым обозначением номера участка). Участки паронагревательного оборудования отображаются в виде квадратов. При нажатии кнопки «Условные обозначения» осуществляется вывод окна (рисунок 2) с описанием введенных обозначений.

Рисунок 2. Окно вывода используемых в программе условных обозначений

В нижней части окна располагается консоль событий, отражающая в себе характеристику работы системы.

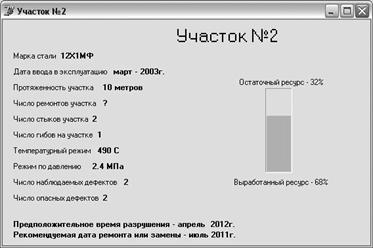

Блок контроля аварийных ситуаций срабатывает в случае значительного изменения частоты регистрируемых параметров акустических волн в месте предполагаемого дефекта и усиления контроля на этом участке для получения более полной информации о развитии дефекта. Программа предусматривает автоматический вывод окна (рисунок 3) с необходимой информацией по дефектности данного участка и времени устранения выявленных несоответствий в целях предотвращения аварийной ситуации.

Для перехода в окно анализа ресурса работоспособности с рекомендациями о сроках устранения дефекта и прогнозом разрушения данного участка необходимо осуществить переход на интересующий объект. Для простоты восприятия информации в программе использована визуализация ресурса работоспособности участка в виде прямоугольника с закрашенным сектором, показывающем отработанный ресурс. В зависимости от расположения в области выявленной стадии определяется время работы объекта до отказа, измеряемое в часах эксплуатации. Прогноз соответствует истинному моменту разрушения с точностью 98 %. В зависимости от оставшегося времени допустимой эксплуатации объекта определяются сроки устранения или замены. После вывода этой информации второй уровень контроля автоматически будет отключен.

Рисунок 3. Окно анализа ресурса работоспособности

Для визуализации результатов используется адаптированная к производственным условиям терминальная консоль, устанавливаемая в пункте контроля. Консоль базируется на основе свободно распространяемого ПО, что не требует дополнительных затрат и обеспечивает гибкость всей системы и с легкостью позволяет синхронизировать систему диагностики с большинством известных на сегодняшний день операционных систем. В случае обнаружения развивающегося дефекта система сообщает посредством световой и звуковой сигнализации.

Техническое планирование и реализация системы. При установке комплекса контроля на теплоэнергетическое оборудование по данным отдела технического контроля определяются участки паропроводов, подвергающиеся повышенным нагрузкам во время эксплуатации. При запланированных ремонтах на элементах конструкций, подлежащих периодическому или постоянному контролю, устанавливаются волноводы, рабочая часть которых выходит за слой теплоизоляции. При периодическом контроле на волноводы устанавливаются преобразователи, расстояние между волноводами которых составляет 8—10 метров.

Контроль корпусов турбин происходит аналогичным образом. В общем случае на турбине устанавливается 8—12 волноводов на местах наиболее подверженных образованию трещин.

Проведение лабораторных испытаний. Проведение лабораторных испытаний заключалось в анализе образцов сталей, полученных с реальных объектов. Методику проведения лабораторных испытаний рассмотрим на примере образцов стали 12Х1МФ, вырезанных из участков паропроводов, имеющих различное время эксплуатации, отличающиеся структуры и с различным значением остаточного ресурса работоспособности. Были проведены металлографические испытания для определения структуры каждого конкретного образца, эта информация сравнивалась с данными о структуре этих участков в момент поставки. Проведены механические испытания, химический анализ. Далее осуществлен анализ образцов акустическими методами неразрушающего контроля с целью определения значений присущих определенным структурам.

В процессе лабораторных исследований получены зависимости эволюции структурно-фазового состояния материала от времени эксплуатации, выраженные с помощью данных акустического контроля. Эти зависимости реализованы в системе в качестве математического аппарата.

Выводы. На основе представленных методик диагностики металла теплоэнергетических объектов с применением акустической эмиссии на начальном этапе диагностики, и метода затухания ультразвуковых волн, использованного для более точного анализа структурно-фазового состояния объекта контроля, спроектирована и разработана программа «KlimMed» системы диагностики оборудования методами неразрушающего контроля в режиме реального времени с функцией прогнозирования остаточного ресурса.

Разработанная авторами система неразрушающего контроля обеспечивает обнаружение и локализацию развивающихся дефектов с погрешностью около 2 %, и позволяет осуществлять диагностику контролируемого оборудования и прогнозирование развития дефектов, то есть предупреждение возникновения аварийных ситуаций на объектах путём своевременного обнаружения дефектов и рекомендаций о сроках устранения.

дипломов

Оставить комментарий